Fotomaske

Fotomasken (englisch reticle) sind Projektionsvorlagen, deren Hauptanwendung die fotolithografische Strukturierung bei der Herstellung von mikroelektronischen Schaltungen oder Mikrosystemen ist. Sie bestehen üblicherweise aus hochreinem Quarzglas oder Calciumfluorid (Lithografie mit Excimer-Laser der Wellenlänge 248 nm bzw. 193 nm) und sind beispielsweise auf einer Seite mit einer dünnen strukturierten Chromschicht versehen.

.JPG.webp)

Hintergrund und Anwendung

Fotomasken werden bei der fotolithografischen Strukturierung des Fotolacks (engl. resist) verwendet. Vereinfacht kann man diesen Prozess wie folgt beschreiben. Die Maske wird mit Licht bestrahlt. Dabei erzeugen die transparenten und undurchsichtigen Bereiche der Maske einen Schattenwurf auf die Fotolackschicht und das Licht bewirkt in den bestrahlten Bereichen eine chemische Reaktion im Fotolack. Nach weiteren Schritten (vgl. Fotolithografie (Halbleitertechnik)) entsteht so eine strukturierte Fotolackschicht, das heißt, auf dem Wafer befinden sich Bereiche, in denen die Fotolackschicht noch vorhanden ist oder entfernt wurde. Diese Schicht wird in nachfolgenden Herstellungsschritten genutzt, um strukturierte Schichten aus anderen Materialien abzuscheiden oder durch Ätzen zu erzeugen.

Fotomasken müssen absolut fehlerfrei sein, denn ein Fehler würde sich bei der Belichtung in jedem Chip bzw. Die (bei Einzelchipmasken) auf jedem Wafer wiederfinden. Deshalb werden an das Material höchste Anforderungen in puncto Transmission, Planarität, Stoffreinheit und Temperaturstabilität gestellt. Diese Anforderung in Verbindung mit der nötigen Präzision (Strukturbreiten und Lagegenauigkeit von wenigen Nanometern) erfordern extrem aufwendige und teure Produktionsanlagen (Laser- oder Elektronenstrahlschreiber), in denen sogar Schwankungen des Erdmagnetfelds ausgeglichen werden müssen, um einwandfreie Masken herzustellen. Aufgrund dieser hohen Anforderungen kostet eine Fotomaske je nach Spezifikation bis zu ca. 250.000 EUR. Fotomasken sind im Allgemeinen das teuerste „Material“, das zur Herstellung von integrierten Schaltungen benötigt wird. Während Rohwafer im Bereich von wenigen hundert oder tausend Euro kosten, kann ein kompletter Maskensatz (ca. 20 bis 60 Stück werden für die verschiedenen Prozessschritte benötigt) mehrere Millionen Euro kosten.

Einer brancheninternen Umfrage[1] zufolge wurden 2011 gut 80 % der Fotomasken auf 6-Zoll-Substraten gefertigt. Darüber hinaus waren 5-Zoll-Substrate (11 %) ebenfalls weit verbreitet. Der wesentliche Anteil (mehr als 50 %) von Fotomasken wurden weiterhin für Produkte im 250-nm-Technologieknoten und darüber gefertigt; Dies sind in der Regel Masken für Anlagen, die als Strahlungsquelle die i-Linie einer Quecksilberdampflampe oder KrF-Excimerlaser nutzen. Fotomasken für moderne Schaltkreise (unterhalb des 130-nm-Technologieknotens) machten hingegen nur rund 20 % aus. In diesem Bereich stieg der Anteil von Masken für den 65-nm-Technologieknoten und darunter, also für die heutigen kritischen Ebenen der Spitzenprodukte von Globalfoundries, Intel, Qualcomm, Renesas, Samsung, TSMC usw., um gut 50 % auf 9,2 %. Anzumerken ist hierbei, dass Logik-Produkte zwar weiterhin den größten Anteil an gefertigten Masken bilden (56 %), Masken für Speicher- und Mikroprozessorschaltkreise aber nur 10,6 % bzw. 1,5 % ausmachten.

Fotomasken für die „klassische“ Fotolithografie

Um das Auflösungsvermögen des Wafer-Belichtungsprozesses zu erhöhen, wurden mehrere aufwändige Varianten der klassischen Chrommasken entwickelt. Sie lassen sich folgendermaßen einordnen:

- Binärmaske (engl. binary interface mask, BIM)

- Chrommaske (engl. chrom on glas, COG): Da Industriestandard meist synonym zu Binärmaske genutzt

- OMOG-Maske (engl. opaque MoSi on glass, OMOG, dt. undurchsichtiges MoSi auf Glas).[2]

- Phasenmaske (engl. phase-shifting mask, PSM)

- Chromfreie Phasenmaske (engl. chromeless phase-shift mask, CPM)

- Alternierende Phasenmaske (engl. alternating phase-shift mask, AltPSM, auch Levenson-PSM genannt)

- Rim-Phasenmasken (engl. rim phase-shift mask, Rim-PSM)

- Halbtonphasenmaske (engl. attenuated phase-shift mask, APSM bzw. AttPSM, auch embedded PSM, EPSM, embedded attenuated PSM, EAPSM, oder half-tone PSM, HTPSM, genannt)

- Tritone-Phasenmaske (engl. tri-tone attenuated phase-shift mask, tri-tone AttPSM)

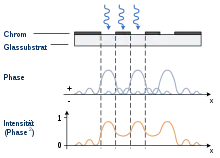

Binär- bzw. Chrommaske

Eine Binärmaske ist eine Fotomaske, bei der das abzubildende Muster in Form von undurchlässigen, das heißt absorbierenden, und „offenen“ (transparenten) Stellen enthalten ist. Im Allgemeinen wird dies über eine stark absorbierende dünne Schicht auf einem transparenten Substrat realisiert. Die Chrommaske ist die „klassische“ Fotomaske. Sie besteht aus einem Glassubstrat, auf das eine strukturierte lichtundurchlässige Chromschicht aufgebracht wurde. Diese Art von Fotomasken ist die am meisten verwendete Variante, da sie am günstigsten und am schnellsten herstellbar ist. Für viele weniger kritische Prozessschritte in der Halbleiterentwicklung ist ihr Auflösungsvermögen ausreichend. Binärmasken sind aber auch mit anderen Absorbermaterialien verfügbar, zu nennen ist hier die OMOG-Maske (engl. opaque MoSi on glass), die statt Chrom eine ausreichend dicke Schicht aus sogenanntem Molybdänsilizium (MoSi) nutzt. Um die optischen Eigenschaften solcher Masken zu optimieren, beispielsweise die Reflexion von vom Wafer rückgestrahltem Licht zu unterdrücken, besitzen die Schichten oft eine sich mit der Dicke ändernde Zusammensetzung aus Molybdän und Silizium mit Sauerstoff, Stickstoff und Kohlenstoff, weswegen die Bezeichnung Molybdänsilizium nicht ganz korrekt ist.[3] Eine andere Variante ist die „dünne OMOG-Maske“ mit einem Schichtstapel aus einer dünneren Molybdänsilizium (MoSi) und einer darüber befindlichen dünnen Chromschicht.

Chromfreie Phasenmaske

Bei chromfreien Phasenmaske (engl. chromeless phase-shift mask, CPM) wird völlig auf eine Beschichtung des Substrats verzichtet. Der Strukturkontrast wird ausschließlich durch Phasenverschiebung des Lichts über entsprechend in das Glassubstrat geätzte Gräben hergestellt.

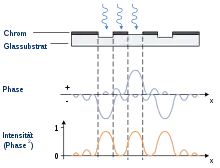

Alternierende Phasenmaske

Bei alternierenden Phasenmasken handelt es sich um eine Kombination aus Chrommaske und chromfreier Maske. Zusätzlich zu den Zuständen „undurchsichtig“ (chrombeschichtet) und „durchsichtig“ (chromfrei) einer reinen Binärmaske gibt es durchsichtige Stellen, an denen in das Glassubstrat geätzt wurde. Sie liegen somit „tiefer“ als die regulären durchsichtigen Stellen, wobei die Tiefe so eingestellt ist, dass sich ein zu den normalen durchsichtigen Stellen ein 180°-Phasenunterschied ergibt. Die Bereiche werden abwechselnd (daher „alternierend“) nebeneinander aufgebracht, so dass sich ein Muster ergibt, bei dem die beiden Varianten von durchsichtigen Stellen immer durch einen undurchsichtigen Bereich getrennt sind („undurchsichtig“/„durchsichtig“/„undurchsichtig“/„durchsichtig 180°-phasenverschoben“ usw.). Auf diese Weise kann der Kontrast der Abbildung gesteigert werden.

Aufgrund der komplizierten Berechnung der Verteilung von geätzten Glasgräben (u. U. widersprüchliche Anforderungen bei aufeinandertreffenden Strukturkanten) ist die Datenaufbereitung äußerst aufwändig.

Eine etwas abgewandelte Variante ist die sogenannte Rim-Phasenmaske (von engl. rim = Saum). Bei dieser werden die durchsichtigen und die undurchsichtigen Bereiche durch einen umrandenden, das heißt saumartigen, transparenten Bereich getrennt, der eine Phasenverschiebung um 180° bewirkt.[4]

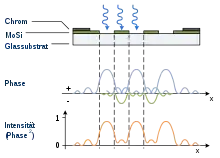

Halbtonphasenmaske

Eine Halbtonphasenmaske (engl. attenuated phase-shift mask, AttPSM) ähnelt im Aufbau sehr stark der COG- bzw. Binärmaske. Der entscheidende Unterschied zwischen diesen Maskentypen ist die Schichtdicke des Absorbermaterials. Anders als bei Binärmasken sind die mit Absorbermaterial beschichteten Bereiche nicht 100 % undurchsichtig, sondern schwach teiltransparent (daher „Halbton“) und bewirkt durch den Absorber eine Phasenverschiebung von 180° erfährt. Der Transmissionsgrad (in Bezug auf das auf die Maske einfallende Licht) liegt dabei zwischen 4 und 20 %, meist jedoch bei 6 %. Die Schichtdicke wird so gewählt, dass die zur lithographischen Abbildung verwendete Strahlung beim Passieren eine Phasenverschiebung von 180° im Vergleich zur Strahlung, die lediglich das Glassubstrat durchdringt, erfährt. Der Kontrast der abzubildenden Struktur und damit das Auflösungsvermögen nehmen dadurch zu.

Als Absorbermaterial können in der Regel alle typischen Materialien, wie Chromoxid (CrO), Chromoxynitrid (CrOxNy), Molybdänsiliziumoxid (MoSiOx) oder Molybdänsiliziumoxinitrid (MoSiOxNy), eingesetzt werden. Allerdings muss die Schichtdicke und somit die oben genannten optischen Eigenschaften an die verwendete Beleuchtungswellenlänge angepasst werden.[5] Für die i-Linien-Lithografie (365 nm) wurde und werden u. a. Chromoxicarbonnitrid (CrOxCyNz) eingesetzt.[3] Halbtonphasenmasken für KrF- bzw. ArF-Excimer-Lithografieanlagen („DUV-Lithografie“ mit einer Wellenlänge von 248 nm bzw. 193 nm) werden weitgehend nur noch Masken mit einer strukturgebenden Schicht aus Siliziumnitrid (Si3N4), das mit etwa 5 % Molybdän (Mo) dotiert ist, auch als MoSi bezeichnet.

Halbtonphasenmasken wurden Anfang der 1990er Jahre eingeführt und sind bis heute gebräuchlich.

Tritone-Phasenmaske

Die Tritone-Phasenmaske („Dreiton-Phasenmaske“) kann als Kombination aus Binär- und Halbtonphasenmaske aufgefasst werden. Grundlegend für die Funktion ist ein Schichtstapel aus einer teiltransparenten (oft MoSi) und einer darüber liegenden undurchsichtigen Absorberschicht (meist Chrom). Die Schichten werden unterschiedlich strukturiert, so dass undurchsichtige (Cr + MoSi), teiltransparente (MoSi) und transparente (unbeschichtet) Bereiche entstehen. Auf diese Weise können durch die Chromschicht Lichtanteile die nicht zur Projektion benötigt werden bzw. stören würden entfernt und so der Kontrast im Fotolack erhöht werden.

Fotomasken für die Next-Generation-Lithografie

Es ist absehbar, dass die Nachfolgetechnik der 193-nm-Immersionslithografie (Stand der Technik 2012), neue deutlich abweichende Funktionsmechanismen nutzen werden. Ein Teil dieser Techniken, die man oft unter der Bezeichnung Next-Generation-Lithografie zusammenfasst, basiert weiterhin auf der Verringerung der Wellenlänge elektromagnetischer Strahlung, beispielsweise die EUV- und die Röntgenlithografie. Da sie aber in einem Wellenlängenbereich liegen, in dem sich die Eigenschaften der Materialien deutlich von denen im optischen und nahen ultravioletten Bereich unterscheiden, erfordert die Umsetzung dieser Techniken neue Maskenformen und -funktionsmechanismen.

EUV-Maske

EUV-Masken sind für eine Beleuchtungswellenlänge im extremen Ultraviolett von 13,5 nm ausgelegt. Sie werden in der EUV-Lithografie eingesetzt. Aufgrund der hohen Absorption verwendbarer Substratmaterialien in diesem Spektralbereich können EUV-Masken nicht in Transmission eingesetzt werden. Der Reflexionsgrad gängiger Beschichtungsmaterialien ist jedoch ebenfalls sehr gering. Man behilft sich mit Mehrfachschichtsystemen (engl. multi layer, ML), die direkt unterhalb des strukturierten Bereichs liegen und als braggscher Interferenzspiegel funktionieren. Die Beschichtung besteht aus 40 bis 50 Bragg-Paaren, die in der Regel aus einer Molybdän- und einer Silizium-Schicht gebildet werden. Die Schichtdicken sind für einen Einfallswinkel von 6° ausgelegt und man erreicht Reflexionsgrade um die 65 %. Für die Strukturierung werden Tantal-basierte Absorber eingesetzt (Tantaldioxid, Tantalnitrid).

Herstellung

Die Herstellung der gewünschten Strukturen erfolgt in der Regel durch direktschreibende Laser- und Elektronenstrahllithografie, wobei die Laserlithografie aufgrund des hohen Anteils von Masken für 250-nm-Technologieknoten und darüber mit 60,3 %[1] den größten Anteil bildet. Masken mit kleineren Strukturen werden mittels Elektronenstrahllithografie gefertigt. Hierbei liegt der Anteil für Anlagen mit variabel geformtem Strahl (vector shaped e-beam) bei gut 37,5 %[1] (24,0 % nutzen dabei Energien größer 50 keV).

Die eigentliche Herstellung der Masken ähnelt der Fotolithografie. Im Fall von herkömmlichen Chrommasken wird dazu ein Rohling (der blank) mit einer dünnen Chromschicht beschichtet (häufig durch Sputterdeposition). Die gewünschten Strukturen werden auf einem fertig beschichteten Substrat erzeugt, indem nicht benötigtes Chrom entfernt wird.

Je nachdem für welches fotolithografische Verfahren (Kontaktbelichtung, Projektionsbelichtung usw.) die Maske gedacht ist, sind die Strukturen gleich groß wie die Strukturen in der späteren Fotolackschicht auf dem Wafer (Maßstab 1:1, Marktanteil ca. 12,6 %[1]) bzw. im Maßstab 4:1 (ca. 43,6 %[1]) oder 5:1 (ca. 41,4 %[1]) vergrößert als die späteren Zielstrukturen auf dem Wafer.

Hersteller von Fotomasken sind unter anderem die japanischen Unternehmen Dai Nippon Printing (DNP) und Hoya, die amerikanischen Unternehmen Toppan Photomasks (USA) – beteiligt am Advanced Mask Technology Center (AMTC, Deutschland) einem Joint-Venture mit Globalfoundries – und Photronics (USA) sowie Taiwan Mask Corporation (TMC, Taiwan) und Compugraphics (Teil der OM Group, Großbritannien/USA).

Mögliche Defekte

Schon bei der Herstellung kann es zu verschiedenen Defekten kommen. Beispielsweise können Partikel oder sonstige Abschattungen dazu führen, dass schon bei der Abscheidung der Chromschicht nicht geschlossene Bereiche entstehen. Auch kann es bei der Belichtung durch den Elektronenstrahl zu Abbildungsfehlern auf der Maske kommen, dies können sowohl zusätzlich geöffnete Bereiche als auch nicht geöffnete Bereiche sein. Darüber hinaus stellen elektrostatische Entladungen eine mögliche Defektquelle dar. Dabei entlädt sich eine elektrische Spannung zwischen zwei nicht verbundenen Chrombereichen über einen Lichtbogen (im Submikrometerbereich). Ähnlich wie beim Lichtbogenverdampfen führt dies zu Sputtereffekten an der Chromschicht und somit zu Defekten. Aufgrund der hohen Kosten pro Maske werden kleinere Defekte aufwendig in Einzelarbeit korrigiert statt die Maske nochmals anzufertigen. Für die Korrektur von Löchern wird lokal eine zusätzliche Chromschicht aufgetragen und überschüssiges Material abgetragen. Hierzu wurden in den letzten Jahren unterschiedliche Verfahren auf Grundlage von Laserstrahlverdampfen und -abscheidung, Focused-Ion-Beam-Sputterätzen, ionenstrahlgestützte Abscheidung, Mikromanipulation durch Rasterkraftmikroskoptechniken sowie Elektronenstrahl unterstützte Verfahren entwickelt.[6]

Die wichtigsten „Defekte“ bei einer Nutzung von Fotomasken sind Verschmutzungen durch Partikel aus der Luft oder durch Abrieb der Hantierungssysteme. Letztere sind jedoch durch entsprechende Materialwahl und einer Minimierung der Kontaktfläche der Anlagen mit der Maske weitgehend beherrschbar. Zum Schutz der sehr teuren Maske vor Verschmutzungen aus der Luft wird häufig zusätzlich ein Pellikel eingesetzt. Dabei handelt es sich um eine transparente Folie (beispielsweise aus Nitrozellulose), die auf einen Rahmen aus Kunststoff gespannt ist. Der Rahmen wird auf der Seite mit der strukturierten Schicht angebracht. Dieses soll verhindern, dass Partikel direkt auf die strukturierte Schicht der Maske gelangen und somit zu Abbildungsfehlern führen. Verunreinigungen des Pellikels hingegen liegen durch den Abstand zur strukturgebenden Schicht (meist 3 oder 5 mm) deutlich außerhalb des Fokus des Belichtungssystems und stören die Abbildung somit nicht oder nur in sehr viel geringerem Maße. Zudem lassen sich angelagerte Partikel wie auf der unstrukturierten Seite der Maske leicht mit Stickstoff abpusten ohne die Maske zu schädigen. Weiterhin reduziert sich die Gefahr einer mechanischen Beschädigung und der Austausch des Pellikels ist deutlich günstiger als die Reinigung oder Reparatur der Maske selbst.

Ein weiter zunehmend an Bedeutung gewinnender Defekt ist Bildung von Kristallen an der Maskenoberfläche, das sogenannte haze (engl. für ‚Dunst‘, ‚Trübung‘). Dabei handelt es sich beispielsweise um Ammoniumsulfat-Kristalle, die sich aus Rückständen von Ammoniakwasser und Schwefelsäure (als Schwefel-Quelle) bilden. Beide Stoffe werden für die Reinigung der Masken eingesetzt. Bei Haze, das während des Betriebs langsam auf der Fotomaske wächst, stammt der Schwefel meist aus in der Umgebungsluft vorhandenem Schwefeldioxid.[6]

Weblinks

- Philipp Laube: Maskentechnik. halbleiter.org.

- MoSiON Attenuated PSM. (PDF) Compugraphics, archiviert vom Original am 2. April 2015; abgerufen am 10. Oktober 2012 (Fertigungsschritte für Halbtonphasenmasken).

Einzelnachweise

- Y. David Chan: Mask Industry Assessment: 2011. In: Proceedings of SPIE. Band 8166, Nr. 1, 6. Oktober 2011, S. 81660D–81660D-13, doi:10.1117/12.897308.

- The OMOG Photomask Family. Toppan Photomasks, abgerufen am 10. Oktober 2012.

- Roger H. French, Hoang V. Tran: Immersion Lithography: Photomask and Wafer-Level Materials. In: Annual Review of Materials Research. Band 39, Nr. 1, 2009, S. 93–126, doi:10.1146/annurev-matsci-082908-145350.

- Dietrich Widmann, Hermann Mader, Hans Friedrich: Technologie hochintegrierter Schaltungen. Springer, 1996, ISBN 978-3-540-59357-7, S. 137.

- Harry J. Levinson: Principles of Lithography. 3. Auflage. SPIE Press, 2011, ISBN 978-0-8194-8324-9, S. 337.

- Harry J. Levinson: Principles of Lithography. 3. Auflage. SPIE Society of Photo-Optical Instrumentation Engi, 2011, ISBN 978-0-8194-8324-9, S. 287–291.