Mineralwolle

Mineralwolle bezeichnet einen weichen Werkstoff aus künstlich hergestellten mineralischen Fasern. Je nach Ausgangsmaterial unterscheidet man Schlackenwolle, Glaswolle und Steinwolle.

| Mineralwolle[1] | |

|---|---|

Mineralwollematten | |

| Herkunft | |

| Rohstoffe | siehe Auflistung links |

| Primärenergieverbrauch (Herstellung) | Steinwolle: 150–400 kWh/m³ Glaswolle: 250–500 kWh/m³ |

| Materialeigenschaften | |

| Wärmeleitfähigkeit λ | 0,030–0,045 W/(m·K) |

| Spezifische Wärmekapazität c | 0,840–1 kJ/(kg·K) |

| Rohdichte ρ | Steinwolle: 22–200 kg/m³ Glaswolle: 20–153 kg/m³ |

| Dampfdiffusionswiderstand μ | 1–2 |

| Baustoffklasse | A1 |

| Einsatz | |

| Einsatzbereiche | vor allem Dachdämmung und Kerndämmung |

| Materialkosten | 45–150 €/m³ |

Mineralwolle wird vorwiegend als nichtbrennbarer Dämmstoff für die Wärmedämmung von Häusern eingesetzt. In der Industrie wird sie insbesondere als Schall- und Brandschutz verwendet, z. B. zum Einhüllen von Tanks, Behältern, Heizkesseln und Turbinen. Mineralwolle wird meist als Vliesstoff hergestellt oder in stärkerer Verdichtung als Platten. Darüber hinaus wird Steinwolle auch als erdeloses Substrat zur Hydrokultur im industriellen Gemüse- und Zierpflanzenanbau eingesetzt (Hors-Sol-Anbau).

Herstellung

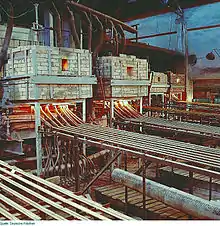

Für die Herstellung von Mineralwolle gibt es drei Grundverfahren, das Ziehverfahren, das Blasverfahren und das Schleuderverfahren. Heute werden die Verfahren auch häufig kombiniert zum Schleuder-Ziehverfahren oder Schleuder-Blasverfahren.

Bei allen Verfahren werden die Rohstoffe zwischen 1.200 und 1.600 Grad Celsius geschmolzen.

Ziehverfahren

Mit dem Ziehverfahren werden Endlosfasern hergestellt, die vorwiegend im Textilbereich zum Einsatz kommen. Besonders zu nennen ist hier das Stabtrommelabziehverfahren, das in den 1930er Jahren patentiert wurde, siehe Glasfaser.

Blasverfahren

Beim Blasverfahren zerfasert die Schmelze durch Anblasen.

Schleuderverfahren

Das Schleuderverfahren ähnelt der Herstellung von Zuckerwatte. Die Schmelze aus Glas oder Stein wird zu Fasern versponnen, indem sie tröpfchenweise auf eine sich schnell drehende Schwungscheibe treffen und durch die Drehbewegung zu Fasern geschleudert werden. Dabei werden den Fasern Binde- und Imprägniermittel zugesetzt. Es entsteht ein Faservlies, das auf einem Kettenband durch einen Härteofen bei ungefähr 230 °C transportiert wird. In einem anderen Verfahren wird die Schmelze über schnell rotierende Walzen geführt oder die Schmelze wird mit Hochdruckbrennern zerfasert.

Energiebedarf

Die Herstellung von Mineralwolle benötigt Energie u. a. zum Aufschmelzen der Rohstoffe. Die Gütegemeinschaft Mineralwolle e. V. nennt folgende erforderliche Mengen an Primärenergie:

- Steinwolle: 150…400 kWh/m³

- Glaswolle: 250…500 kWh/m³

Zum Vergleich: Die Herstellung von Polystyrolpartikelschaum (EPS) hat einen Primärenergiebedarf von 200–760 kWh/m³, jene von Polystyrolextruderschaum (XPS) einen solchen von 450–1000 kWh/m³.[2] In diesen Werkstoffen ist jedoch ein Großteil der Energie chemisch gebunden weiterhin vorhanden, während Mineralwolle keine chemische Energie enthält.

Rohstoffe

- Glaswollefasern

- bis zu 70 % Altglas

- Sand

- Kalkstein

- Soda

- 0,5–7 % Bindemittel (etwa Phenolharze)

- 0,5 % Mineralöl zur Staubbindung

- Steinwollefasern

- Spat, Dolomit, Basalt, Diabas, Anorthosit sowie Recyclingmaterial

- Koks, als Energielieferant

- 0,5–7 % Bindemittel (Phenolharze)

- 0,5 % Mineralöl zur Staubbindung und Luftreinigung.

- Zusatzstoffe

Die Gesteine werden zumeist im Tagebau gewonnen.

Eigenschaften

Mineralwolle ist beständig gegen Schimmel, Fäulnis und Ungeziefer.

Während Steinwolle eine hohe Temperaturbeständigkeit von in der Regel 1000 °C hat, liegt diese bei konventioneller Glaswolle üblicherweise bei ca. 700 °C. Diese Eigenschaft hat Auswirkungen auf die Eignung des Dämmstoffes bei Abschottungen bzw. bei der Dämmung von Tragwerken. Aus brandschutztechnischen Gründen kann daher bei Abschottungen (zum Beispiel bei Leitungsdurchführungen) oder bei der Dämmung von nicht feuerwiderstandsfähigen Tragwerken (in der Regel Stahl- oder Holztragwerke) der Einsatz der höher temperaturbeständigen Steinwolle notwendig werden.

Steinwolle hat ein höheres akustisches Dämmvermögen und unter oxidierenden Bedingungen auch eine hohe thermische Stabilität. Unter reduzierenden Bedingungen sintert sie bei ca. 800 °C zusammen, was durch eine Wärmevorbehandlung unterbunden werden kann. Steinwolle und Glaswolle aus neuerer Fertigung sind biolöslich in der menschlichen Lunge[3] und somit keine Gesundheitsgefahr.

Glaswolle ist elastisch, Steinwolle dagegen nicht oder kaum. Steinwolle hat eine höhere Rohdichte als Glaswolle – sie wiegt bis zu 200 kg/m³. Das bedeutet:

- Steinwolle hat bei gleicher Dämmleistung ein höheres Eigengewicht als Glaswolle.

- Wärmeschutz: Steinwolle hat eine geringere Temperaturleitfähigkeit, daher wird tagsüber eingestrahlte sommerliche Wärme stärker verzögert an die darunterliegende Bausubstanz abgegeben als bei Glaswolle.

Geschichte der Schlackenwolle

Frühzeitig ist bei der Eisenherstellung beobachtet worden, dass sich beim Durchpressen der Verbrennungsluft an undichten Stellen der Hochofenwand wolleartige Flocken aus Schlackenfasern bildeten.[4] Die Möglichkeit, aus Hochofenschlacke Schlackenwolle herstellen zu können, ist ab Mitte des 19. Jahrhunderts bekannt.

Erste größere Mengen von Schlackenwolle sind wohl schon 1840 durch Edward Parry in Wales hergestellt worden, aber der Prozess konnte nicht beherrscht werden und wurde deshalb aufgegeben.[5] Laut einer anderen Quelle wurde Schlackenwolle erst 1864 durch George Parry, ebenfalls in Wales, erstmals fabrikmäßig erzeugt.[4][6] Die erste kommerzielle Herstellung gelang 1871 im Stahlwerk des Georgs-Marien-Bergwerks- und Hüttenvereins in Georgsmarienhütte.[7][8]

Entgegen kam dieser Art der Verwertung der Schlacke, dass der Bedarf nach hitzeunempfindlichen Dämmstoffen für Rohrleitungs- und Kesseldämmungen in der Industrie ab Mitte des 19. Jahrhunderts stieg, um damit die Wärmeverluste der Maschinen und Apparate zu verringern und somit den Wirkungsgrad zu erhöhen. Gleichzeitig entwickelte sich auch eine Kühlkette in Wirtschaft und Handel, die feuchteunempfindliche Dämmstoffe benötigte.[9] Diesen Anforderungen wurde die Schlackenwolle gerecht.

Geschichte der Glaswolle

Jules de Brunfaut entwickelte ab 1849 Glasfasern, die von erhitzten Glasstäben ausgezogen und auf eine Rolle gewickelt wurden.[10] Beim Ablösen von der Rolle zogen sie sich zu spiralförmigen Fasern zusammen. Diese als Glaswolle bezeichneten Fasern wurden ursprünglich zur Textilienherstellung entwickelt und unter anderem für Textilien und in der Chemie als Filtermaterial verwendet.[10]

Demgegenüber wurde die industrielle Herstellung von Glaswolle ab 1931 durch das sogenannte Hager-Verfahren von Friedrich Rosengarth und Fritz Hager[11] möglich. Es ähnelt der Herstellung von Zuckerwatte, indem flüssige Glasschmelze über eine rotierende Scheibe zu dünnen Fäden geschleudert und dadurch ein Vlies erzeugt wird. Das Produkt dieses Verfahrens nannte Rosengarth Glaswolle.[12][13] Diese Erfindung machte er in den Jahren 1928/30.[14] Ihm fehlte aber das Kapital, um seine Erfindung zu nutzen. So trat er seine Rechte am 15. Oktober 1931 für „ein Verfahren zum Herstellen von Fasern oder Gespinsten aus Glas, Schlacke und ähnlichen in der Hitze plastischen Stoffen“ an die holländische Firma Naamlooze Vennootschap Maatschappij tot Beheer en Exploitatie van Octoien N.V. in den Haag ab. An dieser Patentverwertungsgesellschaft war die Firma Saint Gobain beteiligt. Die Erfindung wurde am 30. November 1930 in Deutschland unter der Nummer 539738 patentiert.[15] Zum Verfahren erklärt die Patentschrift unter anderem:

„Die Herstellung von Fäden oder Gespinst aus geschmolzenem Glas (sogenannte Glaswolle) erfolgte bisher auf Spinnmaschinen, auf denen die Fäden von vorbereiteten Glasstäben oder durch Düsen aus der Schmelzmasse gezogen werden, während bei der Herstellung von Schlackenwolle durch Dampf oder Windgebläse die Fäden erzeugt werden. Bei der vorliegenden Erfindung wird ein anderer Weg eingeschlagen, und zwar wird nach dem neuen Verfahren die heiße flüssige Glas- oder Schlackenmasse in möglichst gleichmäßigem dünnem Strome auf eine zweckmäßig waagerechte, schnell rotierende Scheibe aus geeignetem Material geleitet. Die flüssige Masse zerspritzt hierbei in feinste Tropfen, die durch die Fliehkraft abgeschleudert werden und gleichzeitig dünne, feine Fäden bilden, die im Umkreis der umlaufenden Scheibe niedersinken und in gleichmäßiger Schicht aufgetragen werden können.“

Erste Glaswolleprodukte wurden um 1936 in zwei Werken in Deutschland produziert. Das langfaserige Gespinst wurde anfänglich auch Glaswatte genannt.[16] Der Tag der Bekanntmachung über die Erteilung des Patents für tot Beheer war der 26. November 1931. Der Erfinder wurde dabei nicht erwähnt.[15]

Ein ähnliches Verfahren wurde 1933 von Games Slayter bei Owens-Illinois entwickelt.[17]

Geschichte der Steinwolle

Carl Grünzweig erfand 1880 die Korkdämmplatte. Bereits zehn Jahre später beschäftigte die Firma Grünzweig & Hartmann in Ludwigshafen 100 Mitarbeiter. (Siehe auch: ISOVER.)

1909 entdeckte Max Grünzweig, der Sohn des Gründers, dass Korkgranulat bei Erwärmung ohne Luftzufuhr sein Volumen um ein Mehrfaches vergrößert. Damit konnte das Gewicht der Kork-Dämmmaterialien erheblich reduziert werden.

Mit der Erfindung der Glaswatte in Bergisch Gladbach entstand ein ernsthaftes Konkurrenzprodukt. Man begann daher, intensiv einen Faserstoff aus Materialien zu entwickeln, die dauerhaft zur Verfügung standen. Außerdem sollte das Produkt der Glaswatte überlegen sein.

Nach vielen Schmelzversuchen gelang es 1939 nach vierjähriger Forschungsarbeit aus den Grundbestandteilen Mergel und Kalk einen neuen Dämmstoff aus Mineralfaser zu produzieren, die Steinwolle. Der neue Dämmstoff wurde unter dem Produktnamen „Sillan“ als ungeharzte Wolle in loser Form, als Bahn auf Papierunterlage, als Zöpfe und als Wellmatten gefertigt.[18]

Gesundheitliche Aspekte

| Sicherheitshinweise | |||||||

|---|---|---|---|---|---|---|---|

| Name |

Mineralwolle | ||||||

| |||||||

- Die groben Fasern der Mineralwolle (dicker als 3 µm) führen bei Hautkontakt zu Hautreizungen und bei den meisten Menschen zu Juckreiz. Empfindliche Haut kann stärker reagieren, mit Rötung, Schwellung und Ähnlichem.

- Faserstaub älterer Mineralwolle wird als „möglicherweise krebserregend“ eingestuft. Seit 1996 hergestellte Mineralwolle gilt aufgrund der geringeren Biopersistenz und der weniger lungengängigen Fasern dagegen als unbedenklich.[20] Jedoch handelt es sich hierbei um eine freiwillige Selbstverpflichtung. Erst ab Juni 2000 besteht ein Herstellungs- und Verwendungsverbot für alte KMF.[21]

Die gesundheitliche und arbeitsschutzrechtliche Bewertung von künstlichen Mineralfasern (KMF), zu denen auch Glas- und Steinwollefasern gehören, ist in der Technischen Regel für Gefahrstoffe (TRGS 521) oder in der Gefahrstoffverordnung (GefStoffV) geregelt.

Mineralwolle darf nur noch verkauft oder weitergegeben werden, wenn sie frei von Krebsverdacht ist, das heißt, wenn sie mindestens eine der folgenden Eigenschaften besitzt (Freizeichnungskriterium):

- der Kanzerogenitätsindex muss bei Ki ≥ 40 liegen

- der Filamentdurchmesser muss größer als 3 µm, also nicht lungengängig sein

- seit 1998: Der (im Allgemeinen durch Tierversuch erbrachte) Nachweis einer ausreichend hohen Biolöslichkeit (Eigenschaft von feinen Fasern, im Körper durch körpereigene Substanzen aufgelöst und abgebaut zu werden) muss vorliegen; ein Fasertyp wird dabei nur dann freigezeichnet, wenn die Halbwertzeit seiner Biolöslichkeit 40 Tage oder weniger beträgt. Es gilt: Je höher die Biolöslichkeit, desto niedriger die Halbwertzeit

Den Nachweis, dass eine Mineralwolle diesen Kriterien genügt, erkennt man am einfachsten am RAL-Gütezeichen „Erzeugnisse aus Mineralwolle“, mit Bezug auf die Richtlinie 97/69/EG der Kommission.[22]

„Biopersistente Fasern“ (mit geringer Biolöslichkeit) – darunter fallen Glas- oder Steinwollen, die vor etwa 1995 hergestellt oder bis zum 1. Juni 2000 (Herstellungs-, Inverkehrbringungs- und Verwendungsverbot in Deutschland) verbaut wurden und nicht das RAL-Gütezeichen haben – dürfen nach deutscher GefStoffV nicht mehr in Verkehr gebracht, also in Deutschland nicht mehr hergestellt oder verkauft werden. Natürlich sind diese Materialien in vielen Altbauten verbaut. Vor größeren Sanierungs- oder Abbrucharbeiten (siehe TRGS 521) ist daher stets zu prüfen, wie alt das eingebaute Material ist (oder man nimmt vorsichtshalber an, dass es sich um altes Material handelt). Wurde es vor 1995 eingebaut, handelt es sich höchstwahrscheinlich um Material geringerer Biolöslichkeit. Es gelten dann die entsprechenden Arbeitsschutzmaßnahmen gemäß TRGS 521. Handelt es sich dagegen um später eingebautes Material, kann man (zumindest bei Produkten großer Hersteller) davon ausgehen, dass es sich um die neue Generation biolöslicher Mineralwolle handelt. Im Zweifel sollte man den Hersteller fragen, denn der Kanzerogenitätsindex ist nicht das einzige der obengenannten Freizeichnungskriterien.

Aufgrund der hautreizenden Wirkung von Fasern und Staub sollte man beim Zuschneiden und Verbauen von Glas- oder Steinwolle stets Handschuhe und langärmlige Kleidung oder Schutzkleidung (etwa einen Einwegschutzanzug) tragen. Kontaminierte Haut sollte mit kaltem (statt warmem) Wasser gereinigt werden, weil sich die Fasern sonst in den Poren der Haut festsetzen können.

Lieferformen

- Lose in Säcken (gerupft, Verschnitt) ist die kostengünstigste Variante und wird zum Ausstopfen von Hohlräumen verwendet

- Mineralwolleflocken als Einblasdämmung zur Verfüllung von Hohlräumen und Hohlschichten

- Mineralwollfilzmatten kaschiert mit Bitumenpappe oder mit versteppter Alufolie (früher auch mit Papier als Trägermaterial)

- Mineralwollfilzmatten kunstharzgebunden

- Mineralwollvlies zwischen bituminösen Dichtungs- und Dachbahnen

- Mineralwollematten auf verzinktem oder Edelstahl-Drahtgeflecht versteppt

- Mineralwollematten (halbsteif und steif), als Keile geschnitten für die Zwischensparrendämmung etwa bei einem Kaltdach

- Lamellmatten mit versteppter Aluminiumfolie kaschiert

- Halbschalen

- Mineralwollfilzlamellen mit mineralhaltiger Farbe beschichtet (für bessere Haftung zum Auftragen von Putz)

- Mineralwollfilzplatten mit Vliesbeschichtung

- Mineralwollballen etwa 300 kg

Im industriellen Sektor werden geschleuderte Fasern zunehmend durch gezogene Fasern mit kontrollierter Geometrie ersetzt, da diese meist neben der gesundheitlichen Unbedenklichkeit auch bessere Vibrationsbeständigkeiten aufweisen.

Marken und Hersteller

Bedeutende Hersteller von Mineralwolle sind:

- Rockwool,

- Saint-Gobain-Gruppe, zu der auch Isover gehört,

- Ursa,

- Knauf Insulation.

Kleinere Hersteller:

- P-D Glasfaser Brattendorf (Thüringen)

Umweltaspekte, Entsorgung

Die Gesteine werden in Steinbrüchen zumeist im Tagebau gewonnen. Das ist mit Eingriffen in Natur und Landschaft verbunden.

Glaswolle und Steinwolle werden in der Regel nicht recycelt, sondern auf Deponien endgelagert.[1] Einzelne Firmen bieten jedoch Systeme nach dem Prinzip Alt-gegen-Neu für sortenreine Mineralwollen an.

Bei der Verwendung von Steinwolle als Kultursubstrat (bei Hydroponik) entstehen große Abfallmengen. Nach einer Saison werden durchwurzelte Steinwolleblöcke oder -säcke deponiert. Für die Niederlande allein fallen (gemäß einer Quelle aus 2008[23]) jährlich etwa 200.000 Kubikmeter Steinwollreste als Abfälle an, die entsorgt werden müssen.

Laut AVV ist alte Mineralwolle unter der AVV-Nummer 17 06 03* zu entsorgen, während neue Mineralwollen unter der AVV-Nummer 17 06 04 entsorgt werden können.

Normen und Qualitätszeichen

- EN 13162 Wärmedämmstoffe für Gebäude – Werkmäßig hergestellte Produkte aus Mineralwolle (MW) – Spezifikation.

- Mineralwolle Keymark

Ähnliche Materialien

- Peles Haar: vulkanisches Glas, durch starke Winde zu feinen Fäden ausgezogen (natürliches Äquivalent zum oben aufgeführten Blasverfahren)

- Glasfaser

- Schaumglas

Einzelnachweise

- Vergleichstabelle Glaswolle – Steinwolle In: mineralwolle.de, abgerufen am 20. Oktober 2013.

- zu Polystyrolpartikelschaum (EPS) und Polystyrolextruderschaum (XPS), abgerufen am 6. Jan. 2017.

- Neuere Produkte, die als „biolöslich“ gekennzeichnet sind, haben eine Halbwertszeit von etwa 60 Tagen. Alte Steinwolle-Fasern haben eine höhere Biopersistenz (Beständigkeit) und eine Halbwertszeit von ca. 300 Tagen. waermedaemmstoffe.com, abgerufen am 20. Oktober 2013.

- Herbert M. Ulrich: Handbuch der chemischen Untersuchung der Textilfaserstoffe. Zweiter Band: Chemismus, Eigenschaften und Einsatz der textilen (nicht veränderten) Faserstoffe und ihre Prüfung. Springer-Verlag, Wien 1956, S. 731.

- Charles Wood: Utilization and properties of blast furnace slag. in. Van Nostrand`s Engineering Magazine. Volume XXIII. July – December 1880. D. Van Nostrand Publisher, New York 1880, S. 144

- Ludwig Darmstaedter (Hrsg.): Handbuch zur Geschichte der Naturwissenschaften und der Technik. Zweite, umgearbeitete und vermehrte Auflage. Verlag von Julius Springer, Berlin 1908 (Einträge zum Jahr 1864, Textarchiv – Internet Archive).

- Swapna Mukherjee: Applied Mineralogy: Applications in Industry and Environment. Springer, Dordrecht (Niederlande) 2012, ISBN 978-94-007-1161-7.

- Building “Science” Timeline (PDF; 549 kB).

- Wener Eicke Hennig: Kleine Geschichte der Dämmstoffe. Erster Teil. In: wksb Zeitschrift für Wärmeschutz ∙ Kälteschutz ∙ Schallschutz ∙ Brandschutz. 56. Jahrgang, Heft 65/2011, S. 8.

- Emanuel Herrmann: Miniaturbilder aus dem Gebiete der Wirthschaft. Nebert, 1872, S. 23–29.

- Patent US2234087A: Apparatus and method for production of fibers from glass, slag, and the like meltable materials. Angemeldet am 16. November 1931, veröffentlicht am 4. März 1941, Anmelder: Owens Corning Fiberglass Corp, Erfinder: Friedrich Rosengarth, Fritz Hager.

- Edmund Ruppert: Der Dämmstoff-Spitzenreiter ISOVER, seit 1931 in Bergisch Gladbach zu Hause. In: Rheinisch-Bergischer Kalender. 2010, ISBN 978-3-87314-444-6, ISSN 0722-7671, S. 239.

- Horst Möller: Saint Gobain in Deutschland, von 1853 bis zur Gegenwart. S. 100 (eingeschränkte Vorschau in der Google-Buchsuche).

- Karl-Hans Garke, Leopold Schneiders: Geschichte der Glas-Seide-Industrie GmbH, spätere Glaswatte GmbH, Bergisch Gladbach, spätere Glasfaser GmbH, Bergisch Gladbach bzw. Aachen, heute Grümzweig + Hartmann und Glasfaser AG, Werk Bergisch Gladbach. Aachen 1978.

- Patent DE539738: Verfahren zum Herstellen von Fasern oder Gespinst aus Glas. Schlacke und aehnlichen in der Hitze plastischen Stoffen. Angemeldet am 30. November 1930, veröffentlicht am 19. Februar 1932, Anmelder: Mij Exploitatie Octrooien NV.

- Werner Eicke-Hennig: Kleine Geschichte der Dämmstoffe, Erster Teil (PDF; 4,1 MB), S. 21 abgerufen am 1. Jänner 2016.

- Patent US2133235A: Method and apparatus for making glass wool. Angemeldet am 11. November 1933, veröffentlicht am 11. Oktober 1938, Anmelder: Owens-Illinois Glass Works, Erfinder: Games Slayter.

- Edmund Ruppert: Der Dämmstoff-Spitzenreiter ISOVER, seit 1931 in Bergisch Gladbach zu Hause, in : Rheinisch-Bergischer Kalender 2010, ISBN 978-3-87314-444-6, ISSN 0722-7671, S. 241 f.

- Eintrag zu Mineralwolle in der GESTIS-Stoffdatenbank des IFA, abgerufen am 29. Juli 2017. (JavaScript erforderlich)

- Stellungnahme der Berufsgenossenschaft Bau

- TRGS 521, Ausgabe: Februar 2008

- Wendel Wohlleben, Hubert Waindok, Björn Daumann, Kai Werle, Melanie Drum, Heiko Egenolf: Composition, Respirable Fraction and Dissolution Rate of 24 Stone Wool MMVF with their Binder. In: Particle and Fibre Toxicology. 2017. doi:10.1186/s12989-017-0210-8.

- Michaela C. Theurl: CO2-Bilanz der Tomatenproduktion: Analyse acht verschiedener Produktionssysteme in Österreich, Spanien und Italien. In: Social Ecology Working Paper. 110, Wien, Dezember 2008, ISSN 1726-3816 (aau.at PDF).