Metallschaum

Unter Metallschaum versteht man in Anlehnung an die allgemeine Schaumdefinition einen Verband von Zweiphasensystemen, bestehend aus gasförmigen Bläschen, die durch flüssige Metall-Lamellen (flüssiger Schaum) oder feste Metall-Wände (fester Schaum) getrennt sind.

Der Begriff Metallschaum wird synonym auch für poröse Metalle verwendet, die in ihren Strukturen deutlich von obiger Definition abweichen können. Gemeinsames kennzeichnendes Merkmal ist die hohe Porosität der Strukturen und ihre gezielte Erzeugung. Durch letzteres erfolgt die Abgrenzung zu anderen Porenstrukturen in Metallbauteilen, welche fertigungsbedingt und häufig unerwünscht sind (z. B. geschlossene Lunker, Mikrolunkerung und Gasporosität in Gussteilen).

Herstellung

Für die Herstellung poröser Metalle bestehen viele verschiedene Technologien, ausgehend von

- flüssigen Metallen,

- Metalldampf und gasförmigen Metallverbindungen

- ionischen Metall-Lösungen

- Festmaterial (z. B. Pulver, Drähte, Fasern, Folien).

Im Folgenden werden Verfahrensbeispiele beispielhaft erläutert.[1][2][3]

Schäumen von Schmelzen mit Hilfe von Treibmitteln

Metallschmelzen müssen für das Schäumen stabilisiert werden. Dies erfolgt mittels Zugabe von Partikeln (Al2O3, SiC, in der Regel > 10 vol%) oder durch in-situ-Erzeugung von Partikeln (Calciumoxid, Calciumaluminiumoxide) in der Schmelze. Letzterer Ansatz wurde für ALPORAS-Schäume (Fa. Shinko Wire) verwendet. Nach Zugabe von typischerweise 1,5 % Calcium wurde die Schmelze gerührt, anschließend ca. 1,6 % Titanhydrid als Treibmittel zugegeben. Der dabei freiwerdende Wasserstoff führte zur Porenbildung und zur Expansion der Schmelze. Der nach Abkühlung und Erstarrung resultierende Schaumblock wird anschließend mittels spanender Verfahren bearbeitet. Typische Produktgeometrien sind Platten oder Blöcke.

Schäumen von Schmelzen mittels Gasinjektion

Statt der Zugabe von gasfreisetzenden Treibmitteln kann Gas auch direkt in Schmelzen injiziert werden. Dieses Verfahren wird beispielsweise von der Fa. Cymat (Alusion-Schäume) praktiziert. Die Schmelzen enthalten 10 bis 30 vol% Siliciumcarbid, Aluminiumoxid oder Magnesiumoxid-Partikel. Die Gasinjektion erfolgt mittels spezieller Impeller. Die in der Schmelze aufsteigenden Poren bilden an der Schmelzbadoberfläche einen flüssigen Schaum, der abgezogen wird und erstarrt. Die Schaumdichten liegen im Bereich von 0,1 g/cm³ bis 0,55 g/cm³.

Nutzung gelöster Gase und Gas-eutektischer Reaktionen

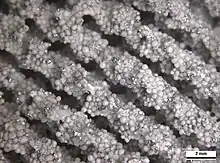

Gase werden unter hohem Druck in Metallschmelzen gelöst. Bei der anschließenden Erstarrung der Schmelzen unter reduziertem Druck wird das Gas, insbesondere bedingt durch den Löslichkeitssprung beim Übergang von der flüssigen zur festen Phase, freigesetzt. Erfolgt die Erstarrung gerichtet, bilden sich längliche, kanalartige Poren im Metall. Derartige Schäume werden als „lotusartig“ oder als „Gasar-Schäume“ bezeichnet.

Feingießen

Das Gießverfahren Feingießen eignet sich gut für die Darstellung sehr komplexer Metallgeometrien, und wird daher auch für die Herstellung von metallischen Schaumstrukturen eingesetzt. Ausgangspunkt ist ein Polymermodell des späteren Metallschaums. Häufig werden hierfür kommerziell verfügbare retikulierte Polymerschäume verwendet, es können aber auch spezielle Schaumstrukturen als Polymermodelle gedruckt werden. Die Herstellungsroute folgt dann dem konventionellen Feingießverfahren. Feingegossene Metallschäume werden z. B. von der Fa. ERG, USA, hergestellt.

Schmelzinfiltration in Platzhalterstrukturen

Offenporöse Metallschäume können auch mittels Schmelzeinfiltration von Platzhalterstrukturen erzeugt werden.[4] Die Platzhalterstrukturen müssen für die Infiltration selbst offenporös sein und den thermischen und mechanischen Belastungen während der Schmelzinfiltration zumindest temporär widerstehen. Eine weitere Voraussetzung ist, dass das Platzhaltermaterial nach der Erstarrung der Metallschmelze einfach aus der Schaumstruktur entfernt werden können. Zur Erzeugung der Platzhalter werden häufig Strukturen aus granulatartigen Materialien eingesetzt, z. B. Schüttungen aus Salz- oder Sandgranulaten. Salzgranulate können ausgewaschen werden, Sandgranulate verlieren (bei Verwendung geeigneter Gießereibinder) beim Guss an Binderfestigkeit und können mittels konventioneller Entformungstechniken aus dem Schaum entfernt werden. Insgesamt nehmen die Schwierigkeiten der Platzhalterentfernung jedoch für feinere Porenstrukturen und größere Bauteilabmessungen deutlich zu. Alternativ können für niedrigschmelzende Legierungen, z. B. Aluminium, auch Polymerplatzhalter eingesetzt werden, wenn die Infiltration und Erstarrung in kurzen Zeitspannen – wie z. B. beim Druckgießen oder Squeezecasting – erfolgt. Infiltrationsmethoden sind nicht nur für die Fertigung rein metallischer Schaumstrukturen, sondern auch für die Herstellung von Kompositen geeignet. Beispiele sind Aluminiumschäume mit oberflächlich eingebetteten Zeolith- und Blähglas-Granulaten.

Syntaktischer Metallschaum und Verbundmetallschaum (CMF)

Bei syntaktischen Metallschäumen (engl. syntactic foams) wird die Porosität durch den Einbau von Hohlelementen aus Metallen, Glas, Blähglas, Keramik oder Perlite in die Metallmatrix erzeugt.

Verbundmetallschaum (Composite metal foam; CMF) wird aus metallenen Hohlkugeln in einer festen Matrix eines anderen Metalls, wie Stahl in Aluminium, gebildet. CMF weist das 5- bis 6-fach höhere Festigkeits-Dichte-Verhältnis und mehr als die 7-mal höhere Energieabsorption als andere übliche Metallschäume auf. 2016 demonstrierte die North Carolina State University den Nutzen als kinetische Absorptionsschicht in mehrlagigen Panzerungen. Ein einen Zoll dicker Kevlar-Metallschaum-Keramik-Verbundwerkstoff war in der Lage panzerbrechende Projektile des Kalibers 7.62 × 63 Millimeter M2 AP abzufangen.[5]

Foaminal®-Process

Der Foaminal®-Prozess wurde 1990 am Fraunhofer IFAM, Bremen, Deutschland, entwickelt.[6] Ausgangspunkt ist Metallpulver, welches mit Treibmittelpulver vermischt wird. Anschließend wird die Pulvermischung zu einem dichten Zwischenprodukt, dem „aufschäumbaren Halbzeug“ kompaktiert. Dies erfolgt mittels verschiedener Verfahren, z. B. uniaxial- oder isostatisches Pressen, Pulverextrusion, Conform-Extrusion oder Thixocasting von Pulverpresslingen. Anschließend kann das Halbzeug bei Bedarf mit Umformverfahren weiterverarbeitet werden. Das anschließende Schäumen erfolgt durch Erwärmung auf Temperaturen im oder oberhalb des Schmelzbereichs der Matrixlegierung. Das im gasdicht kompaktierten Halbzeug eingebettete Treibmittel setzt Gas frei und die teilweise oder ganz aufgeschmolzene Metallmatrix expandiert. Dieser Prozess ist für Aluminiumlegierungen kommerzialisiert worden, es eignen sich aber auch viele andere Metalle, z. B. Zink oder Zinn. Da viele Metallpulver an der Oberfläche feine Oxidstrukturen aufweisen, kann beim Foaminal-Verfahren häufig auf eine zusätzliche Oxidzugabe zur Schaumstabilisierung verzichtet werden. Die Treibmittel müssen Gasfreisetzungstemperaturen aufweisen, die auf die Schmelztemperaturen der Metallmatrix abgestimmt sind. Häufig werden Hydride (z. B. TiH2) eingesetzt, aber auch Carbide wurden als Treibmittel bereits untersucht. Der Foaminal-Prozess ist für die Herstellung endabmessungsnaher 3D-Bauteile und schaumgefüllter Hohlteile geeignet. Er ist außerdem Basis für Verfahren zur Herstellung von weiteren Schaumstrukturen: Aluminiumschaumsandwich (aluminium foam sandwich AFS) und Advanced Pore Morphology (APM) Schäumen.

Sintern von Pulver- und Granulatschüttungen

Das Sintern von Schüttungen oder Presslingen aus Metallpulver oder Metallgranulat wird sehr häufig zur Herstellung offenporöser Metallstrukturen, insbesondere für Filteranwendungen, eingesetzt. Das Verfahren kann auch mit Platzhaltern durchgeführt werden.

Faser- und Draht- und Textilstrukturen

Einzelfasern und –drähte aus Metall können mittels Sintern oder Löten zu porösen Strukturen verbunden werden. Analog können auch Metalltextilien oder metallisierte Textilien (z. B. Gewebe, Gewirke) zu porösen Metallstrukturen weiterverarbeitet werden.

Additive Verfahren

Additive Fertigungsverfahren wie Laser Beam Melting (LBM) oder Electron Beam Melting (EBM) können zur Herstellung poröser Metallstrukturen eingesetzt werden.

Schlickerreaktionsschaumsinter-Verfahren

Als weitere Verfahrensvariante steht das Schlickerreaktionsschaumsinter-Verfahren (SRSS-Verfahren) zur Verfügung, mit dem vor allem Eisen-, Stahl- und Nickelschäume hergestellt werden können. Bei diesem Verfahren wird mittels Wasserstoff, der durch die Reaktion von Säure mit dem jeweiligen Metallpulver gebildet wird, ein Schlicker geschäumt. Durch weitere Reaktionsprodukte wird die Schaumstruktur abgebunden und in einer Form getrocknet. Der so entstandene Grünling wird anschließend unter reduzierender Atmosphäre oder im Vakuum gesintert.

Entlaugungsverfahren

Die selektive Korrosion von Mischkristallen kann zur Erzeugung poröser Metallen – insbesondere mit Strukturgrößen im Submikrometer-Bereich – genutzt werden. Ausgangspunkt sind (Vor-)Legierungen, die eine gut auflösbare Komponente enthalten (z. B. Al in Ni-Al- oder Au-Al-Legierungen). Die Entlaugungsbehandlung erfolgt meist in basischen oder sauren Medien. Die Porenstruktur entsteht durch einen komplexen Umlagerungsprozess der stabileren Komponente während des Auslaugens der unedleren Komponente der Legierung. Alternativ zur Entlaugung in Säuren oder Basen können auch unterschiedliche Dampfdrücke der Vorlegierungskomponenten oder unterschiedliches Lösungsverhalten in Metallschmelzen für die Erzeugung von nanoporösen Metallstrukturen genutzt werden.

Das bekannteste Beispiel für mittels Entlaugungsverfahren hergestellte Metalle ist Raney-Nickel.

Weitere Verfahren

Weitere Verfahren zur Herstellung poröser Metalle sind

- Schäumen von Metallpulver-Schlickern

- Replikationsverfahren mit Metallpulver-Schlickern

- Sintern von metallischen Hohlkugeln

- Self-propagating high-temperature synthesis

Struktur

Je nach Fertigungsverfahren können die Strukturen der porösen Metalle sehr unterschiedlich aussehen. Die Strukturgrößen der porösen Metalle bewegen sich in einem sehr großen Längenbereich von wenigen 10 Nanometern bis zu mehreren Millimetern. Man unterscheidet geschlossenporöse und offenporöse Strukturen. Im ersten Fall ist jede Pore von den Nachbarporen und damit auch von der Umwelt isoliert. Im zweiten Fall sind alle Poren untereinander und mit der Umgebung verbunden. Es gibt viele Metallschäume, die Anteile beider Porenstrukturen umfassen.

Eigenschaften

Für die meisten Metallschäume liegen die relativen Dichten (das Verhältnis von Schaumdichte zur Dichte der massiven Matrix) bei 10–40 %, bei syntaktischen Schäumen in der Regel etwas höher.

Die mechanischen Eigenschaften der Metallschäume spiegeln sowohl die Eigenschaften der Metallmatrix als auch die der Porenstruktur wider.[7] Unter den Parametern der Porenstruktur ist die relative Dichte (bzw. die Porosität) der Faktor, welcher die mechanischen Eigenschaften dominierend bestimmt. Weitere Parameter, wie die Porengrößenverteilung oder die Porenform spielen eine untergeordnete Rolle. Für eine erste Abschätzung von E-Modul und Druckfestigkeit können die vereinfachten Modelle nach Ashby und Gibson herangezogen werden.[8]

Hier stellen ρf die Schaumdichte, ρm die Matrixdichte, σy die Streckgrenze der Matrix, Ef, Em die E-Moduln von Schaum und Matrix und Φ den Anteil von Metall in den Kanten der Zellstruktur dar.

Diese Formeln zeigen sehr deutlich die starke Abhängigkeit mechanischer Materialparameter von der relativen Dichte der Schäume. Die meisten Metallschäume weisen ebenfalls eine reduzierte Duktilität gegenüber dem Matrixmaterial auf. Die reduzierten Festigkeiten und Duktilitäten der Schäume gegenüber dem kompakten Matrixmaterial führen dazu, dass in der Praxis Metallschäume in mechanisch weniger belasteten Bauteilbereichen eingesetzt werden (z. B. als Kern von Sandwichen). Die Möglichkeit, durch Variation der Dichte den E-Modul der Schäume anzupassen, ist für verschiedene Anwendungsbereiche interessant, z. B. für Schwingungsentkopplung vibrationsbelasteter Konstruktionen oder für die Vermeidung von Stress-Shielding-Effekten bei metallischen Knochenersatz-Implantaten. Metallschäume sind gute Absorber für mechanische Deformationsenergie, das heißt die Schäume nehmen erhebliche mechanische Energien im Laufe ihrer Deformation auf, ohne dass dabei bestimmte Spannungsgrenzen überschritten werden (Auftreten eines „Spannungsplateaus“). Viele Metallschäume dämpfen hervorragend mechanische Schwingungen und können den hochdämpfenden Metallen zugeordnet werden.[3]

Schmelztemperaturen und spezifische Wärmen der Metallschäume entsprechen denen der Matrixlegierungen. Die thermische Leitfähigkeit wird durch die Porosität reduziert und kann mit folgender Formel abgeschätzt werden.[7]

Das chemische Verhalten der Metallschäume ist sehr ähnlich dem der Matrixlegierungen. Die größere Oberfläche der Schäume kann für erhöhte Umsetzungsraten chemischer Reaktionen genutzt werden, z. B. für Batterielektroden oder für schneller degradierbare Implantate. Im Fall nanoporöser Metalle kann das chemische Verhalten erheblich von dem der kompakten Matrix abweichen, ein Beispiel hierfür ist die katalytische Wirksamkeit von nanoporösen Strukturen des makroskopisch eigentlich inerten Golds.

Anwendung

Strukturelle Anwendungen von Metallschäumen nutzen insbesondere deren niedrige Dichte, ihr Energieaufnahmevermögen bei Deformation sowie die Möglichkeit, akustische und Körperschwingungen zu dämpfen. Im Vergleich zu nichtmetallischen porösen Werkstoffen sind insbesondere die

- gute Temperaturstabilität im Vergleich zu Polymerschäumen,

- die gute Duktilität im Vergleich zu keramischen Schäumen und

- die Möglichkeit der Nutzung von Fügeverfahren wie Schweißen oder Löten

hervorzuheben. Bei funktionellen Anwendungen stehen wiederum folgende Aspekte im Vordergrund:

- hohe thermische Leitfähigkeit,

- elektrische Leitfähigkeit,

- Duktilität und

- spezielle chemische Reaktionen (Batterietechnik, Katalysatoren)

Konkrete Anwendungsbeispiele für poröse Metalle sind[9][10]

Anlagenbau, Chemie

- Druckluft-Schalldämpfer und -Filter, Druckstoßdrosseln

- Separatoren (flüssig/gas)

- Flammsperren

- Verteiler für die Begasung von Flüssigkeiten (z. B. Lebensmitteltechnik)

- Nickelschäume für Batterietechnik

- Katalysatoren (Raney-Nickel)

Maschinenbau

- Universalschlitten der Werkzeugmaschine Mikron HPM 1850: U, geschweißte Konstruktion aus Aluminiumschaum-Sandwich (AFS), 28 % Massereduktion, Entwicklung Niles-Simmons Industrieanlagen, Chemnitz, und Fraunhofer-Institut IWU

- Gegossener Textilmaschinenarm mit integriertem Permanentkern aus ALPORAS Aluminiumschaum (Bauteillänge ca. 1,6m). 60 % reduzierte Schwingungsamplitude, Fa. von der Au Metallgießerei, Deutschland.

- Aluminiumschaum-Sandwichplatten (AFS) zur Schwingungsentkopplung von Linearachsen, Fa. Pohl, Fa. Parker.

Transport

- Foaminal-Schaum-Einsatz in Seitenschweller der Fahrzeugtypen Ferrari 360 und 430 Spider Alulight zur Verbesserung des Crashverhaltens bei Seitenaufprall und zur Steifigkeitserhöhung der Karosserie, Fa. Alcoa und Fa. Alulight, Fertigung von 1999 bis 2009, ca. 5000 Stk./a.

- Crash-Absorber-Element aus Foaminal-Aluminiumschaum, integriert in Rahmen des Sicherheitsnetzes zwischen Fahrgastraum und Gepäckbereich, Audi Q7 SUV. Fa. Alulight, >250000 Bauteile.

- Geschweißte Stützstruktur aus Aluminiumschaum-Sandwich (AFS) für Kranarm für mobile Arbeitsplattform. Erhöhung der Reichweite unter Einhaltung des maximalen Zielgewichts des Fahrzeugs (3500kg-Führerscheinklasse), Fa. Pohl und Fa. Teupen Maschinenbau.

- Foaminal-Schaum-Crashabsorber für Schienenfahrzeuge (Siemens Combino Straßenbahn, Sprinter Light Train SLT).

- Aluminiumschaum-Sandwich in Bodenstruktur von EWE E3-Elektroauto (GLEICH Aluminiumwerk GmbH & Co. KG, Volkswagen Osnabrück GmbH), Trägerstruktur für Traktionsbatterie (300kg)

- Zincopor-Griffteile, Fa. HZD-Druckguss Havelland GmbH

- Klein-U-Boot aus geschweißten Aluminiumschaum-Sandwich (AFS)-Platten, Fa. Pohl

- Stützstrukturen für Tieflader aus Aluminiumschaum-Sandwich (AFS), Gewichtsreduzierung 45 % gegenüber ursprünglicher Lösung. Fa. Scheuerle und Fa. Pohl

- AFS-Handlingsvorrichtungen für Roboter, Fa. Pohl, Fa. Kuka

Medizintechnik

- Verwendung poröser Materialien bzw. –beschichtungen für Implantate, z. B. für Hüftimplantate. Häufig werden die porösen Metallstrukturen mittels additiver Verfahren hergestellt.[11]

Verteidigung

- Aluminiumschaum zum Schutz gepanzerter Fahrzeuge gegen Minen und Improvised Explosive Devices (IED’s), Fa. Cymat

Architektur, Kunst und Design

- Prada Museum Mailand, Italien, ALUSION Aluminiumschaum an der Fassade, den Innenwänden und –decken

- Kongress-Zentrum Mallorca, Spanien, ALUSION Aluminiumschaum an der Fassade

- Fassade Anenhütte: Aluminiumschaum-Sandwich (AFS)-Fassadenelemente mit spezieller Oberflächenoptik, spezielle Anforderungen bezüglich Beständigkeit gegenüber großen Temperaturwechseln und schwierigen Wetterbedingungen, Fa. Pohl, Deutschland.

- Skulpturen: z. B. 9/11-Memorial of Service Employees International Union (Design: Furnstahl & Simon Montclair, CA, USA)

- Verschiedene Messestände

- Schallabsorbierende Elemente aus Alporas-Aluminiumschaum, z. B. in Tunneln, unter Hochstraßen und in öffentlichen Gebäuden (Sporthallen, Kirchen), Fa. Foamtech, Fa. Shinko Wire

Einzelnachweise

- J. Banhart: Manufacture, characterisation and application of cellular metals and metal foams. In: Progress in Materials Science. Vol 46, 2001, S. 559–632.

- P. K. Samal, J. W. Newkirk (Hrsg.): ASM Handbook. Volume 7: Powder Metallurgy. ASM International, 2015, ISBN 978-1-62708-087-3.

- K. Anderson, J. Weritz, G. Kaufman (Hrsg.): ASM Handbook. Volume 2A: Aluminum and Aluminum Alloys. ASM International, 2018, ISBN 978-1-62708-158-0.

- Offen- und Geschlossenporige Metallschäume. Abgerufen am 8. August 2018.

- Metal Foam Armor Disintegrates Bullets. In: DNews. Abgerufen am 10. April 2016.

- J. Baumeister: Method for Producing Porous Metal Bodies. German Patent DE 40 18 360, 1990.

- M. F. Ashby, A. Evans, N. A. Fleck, L. J. Gibson, J. W. Hutchinson, H. N. G. Wadley: Metal foams – a design guide. Butterworth-Heinemann, Boston 2000, ISBN 0-7506-7219-6.

- Hans‐Peter Degischer, Brigitte Kriszt (Hrsg.): Handbook of Cellular Metals: Production, Processing, Applications. Wiley-VCH, Weinheim 2002, ISBN 3-527-60055-8, doi:10.1002/3527600558 (englisch).

- F. Garcia-Moreno: Commercial Applications of Metal Foams: Their Properties and Production. In: Materials. Bd. 9, Nr. 85, 2016, doi:10.3390/ma9020085

- A. Herrmann, K. Kayvantash, M. Busse, D. Lehmhus (Hrsg.): Structural Materials and Processes in Transportation. Wiley, 2013, ISBN 978-3-527-32787-4.

- 100,000 patients later: The 3D-printed hip is a decade old and going strong. GE Additive, 2. Juli 2018, abgerufen am 22. Januar 2021 (englisch).

Literatur

- Thomas Hipke, Günther Lange, René Poss: Taschenbuch für Aluminiumschäume. Aluminium-Verlag, Düsseldorf 2007, ISBN 978-3-87017-285-5.

- Hannelore Dittmar-Ilgen: Metalle lernen schwimmen. In: Dies: Wie der Kork-Krümel ans Weinglas kommt. Hirzel, Stuttgart 2006, ISBN 3-7776-1440-8, S. 74.

Weblinks

- Metallschaumzentrum am Fraunhofer IWU

- Helmholtz-Zentrum Berlin für Materialien und Energie

- Fachgebiet „Metallische Werkstoffe und Verbundwerkstoffe“ (MWV) der TU Ilmenau

- Institut für Eisenhüttenkunde, RWTH Aachen

- Metallschäume in der Wärmetechnik (BINE Informationsdienst)

- Fraunhofer-Institut IFAM