Syntaktischer Metallschaum

Syntaktische Metallschäume sind Verbundwerkstoffe, bestehend aus einer Metallmatrix mit eingefügten Hohlelementen. Diese sind meistens Mikro-Glashohlkugeln oder metallische oder keramische Hohlkugeln. Teilweise werden auch schaumartige Elemente wie Blähglasgranulate oder Perlite verwendet.

Herstellung

Syntaktische Metallschäume werden in der Regel mittels schmelz- und pulvermetallurgischer Verfahren hergestellt[1]. Schmelzverfahren eignen sich insbesondere dann, wenn niedrigschmelzende Matrixlegierungen wie Aluminium, Magnesium oder Zink verwendet werden. Bei der Verarbeitung von Magnesium ist allerdings die hohe Reaktivität von flüssigem Magnesium gegenüber Oxidgläsern und -keramiken zu beachten[1].

Es gibt verschiedene Ansätze, syntaktische Metallschäume mittels schmelzmetallurgischer Verfahren herzustellen. Zum einen können die Hohlkugeln einfach in die Schmelze eingerührt werden. Anschließend wird die Suspension aus Metallschmelze und Hohlkörpern erstarrt. Ein weiteres Verfahren beruht auf der Infiltration von Metallschmelzen in Preformen oder Schüttungen aus Hohlkörpern. Unter einer Preform versteht man in diesem Fall einen festen Block aus miteinander verbundenen Hohlelementen, z. B. Hohlkugeln. Die Schmelze infiltriert die Zwischenräume zwischen den miteinander verbundenen Hohlkugeln. Da Metallschmelzen die Hohlkörper in der Regel nicht benetzen, erfolgt die Infiltration häufig druckunterstützt, z. B. mittels Druckguss, Squeezecasting oder gasdruckunterstütztem Feinguss.

Für Metalle mit hohen Schmelztemperaturen, z. B. Eisen, ist die Schmelzinfiltration sehr schwierig umzusetzen. Es sind nur sehr wenige und vergleichsweise aufwändige Verfahren, wie z. B. Gasdruckinfiltration, verfügbar. Weiterhin kann die Kombination von hohen Temperaturen und Drücken zu einer Schädigung der Hohlkörper führen. Für hochschmelzende Metalle und Legierungen sind daher Fertigungsverfahren der Pulvermetallurgie interessant[2]. Die Hohlelemente können wie einfache Zusätze zum Metallpulver bzw. Feedstock zugemischt und diese mittels kommerzieller Verfahren wie Metallpulverspritzguss, Pressen oder Feedstock-Extrusion verarbeitet werden. Die Formgebung erfolgt mit den üblichen Maschinen und angepassten Verfahrensparametern. Beim anschließenden Sintern treten – wie bei der Schmelzinfiltration – in der Regel hohe Prozesstemperaturen auf. Dies muss bei der Auswahl der Hohlelemente berücksichtigt werden.

Ein weiteres Verfahren zur Herstellung syntaktischer Metallschäume ist das Versintern metallbeschichteter Hohlkörper[3]. Eine strenge begriffliche Abgrenzung zu den sogenannten „composite metal foams“[4] und gesinterten Hohlkugelstrukturen ist nicht gegeben.

Struktur

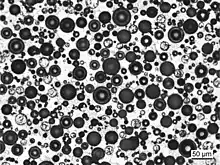

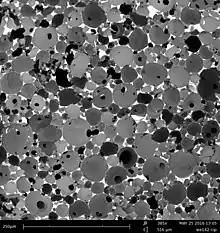

Die verschiedenen Fertigungsverfahren haben verschiedene Schaumstrukturen zur Folge. Die Infiltration von Preformstrukturen führt zu einer sogenannten 3-3-Struktur, also zu miteinander verwobenen 3D-Netzwerken aus Metall und Hohlkugeln. Vorteilhaft ist die höher einstellbare Porosität des Schaums. Ein Nachteil ist, dass das Hohlkörpernetzwerk, z. B. im Fall von Glashohlkugeln, eine durchgehende Schwachstelle hinsichtlich Rissausbreitung bei Zug- oder Biegebelastung darstellt. Das Einrühren von Hohlkugeln oder die pulvermetallurgischen Fertigungsverfahren führen dagegen eher zu einer 3-1-Struktur, also einer 3D-Matrix mit darin vereinzelt und voneinander isoliert vorliegenden Hohlkörpern.

Die syntaktischen Schäume sind in der Regel geschlossenporös, d. h. jedes Hohlelement ist nicht mit den anderen Hohlelementen und damit auch nicht mit der Umgebung verbunden. Durch spezielle Druckbehandlungen ist es allerdings in manchen Fällen möglich, diese Strukturen nachträglich zu öffnen.

Eigenschaften

Syntaktische Metallschäume weisen im Vergleich zu konventionellen Metallschäumen in der Regel eine höhere Dichte auf. Diese und die Eigenfestigkeit der eingefügten Hohlelementen führen zu deutlich höheren Festigkeiten gegenüber vielen anderen Schaumtypen[1]. Festigkeiten, Duktilität und Elastizitätsmoduln sind – wie bei den konventionellen Schäumen – gegenüber den Massiv-Matrixmaterialien reduziert. Vorteilhaft ist dagegen das Dämpfungsvermögen gegenüber Körperschwingungen sowie die Möglichkeit der Aufnahme von Verformungsenergie (Crash). Die Eigenschaften der Schäume können mittels Wärmebehandlungen, z. B. Einsatzhärten im Fall von syntaktischen Eisen- und Stahlschäumen, modifiziert werden[5].

Anwendung

Syntaktische Polymer-Schäume werden in einer Vielzahl von technischen Anwendungen wie in der Luft- und Raumfahrt, der maritimen Technologie für Tiefseeanwendungen und der Automobilindustrie eingesetzt. Konkrete Anwendungsbeispiele sind Ultraschall-Koppelelemente sowie druckfeste Isoliermaterialien und Auftriebskörper in der Tiefseetechnik.

Für syntaktische Metallschäume werden dagegen insbesondere Anwendungen für die Schwingungsdämpfung in mechanisch und thermisch hochbelasteten Bereichen diskutiert und untersucht.

Literatur

- Mark Hartmann: Herstellung, Struktur und Eigenschaften syntaktischer Magnesiumschäume. Dissertation. Universität Erlangen 2015.

- Nikhil Gupta, Pradeep, K. Rohatgi: Metal Matrix Syntactic Foams, DEStech Publications, Inc. Lancaster, USA 2015

Einzelnachweise

- Nikhil Gupta, Pradeep, K. Rohatgi: Metal Matrix Syntactic Foams. DEStech Publications, Lancaster, Pennsylvania 2015, ISBN 978-1-932078-83-1 (englisch).

- Prasan K. Samal, Joseph W. Newkirk (Hrsg.): ASM Handbook, Volume 7: Powder Metallurgy, ISBN 978-1-62708-087-3, ASM International, 2015

- A. Shishkin, J. Weise, E. Blumbergs, V. Kozlov, S. Ziedins, M. Lisnanskis, D. Lehmhus: Metallo-ceramic syntactic foams based on metal-coated cenospheres: Synthesis, properties and applications, In: International Conference on Multifunctional Cellular Materials InCell, Book of Abstracts, S. 41. Isabel Duarte, Matej Vesenjak, Zoran Ren (Ed.)

- B.F. Neville, A. Rabiei: Composite metal foams processed through powder metallurgy, Materials & Design, 29, 388–396. 10.1016/j.matdes.2007.01.026.

- J. Sandfuchs, D. Lehmhus, J. Weise, M. Steinbacher, H.-W. Zoch, M. Busse: Case Hardening and Carbonitriding of Iron Matrix Syntactic Foams, EUROMAT2019, 1.–5. September 2019, Stockholm, Sweden