Kühlschifffahrt

Als Kühlschifffahrt wird der Seetransport leicht verderblicher Güter mittels Kühlschiffen und Kühlcontainerschiffen bezeichnet.

Pionierphase, Bananen- und Fleischtransport

.jpg.webp)

Es begann mit dem Transport von Bananen und Fleisch. Die Jahre nach 1876 gelten im Rückblick als Beginn und zugleich als Pionierphase der Kühlschifffahrt. Nach mehreren Rückschlägen hatte sich an Bord von Fleischkühlschiffen das Prinzip der stillen Kühlung etabliert. In mit Rohren ausgekleideten hohen Laderäumen wurde die Luft von dem durchfließenden Kältemittel – in vielen Fällen verwendete man anfangs Ammoniak – abgekühlt und auf Temperatur gehalten. Dazu waren keine Lüfter notwendig. Erfinder und Wegbereiter zur Anwendung von Kälteverfahren in der Schifffahrt waren Ingenieure namens Charles Tellier (1828–1913, Kaltdampfmaschinen), Ferdinand Philippe Carré (1824–1900, Absorptionsmaschinen) und der schottische Arzt John Gorrie (1802–1855, Kaltluftmaschinen). Carl von Linde (1842–1934) schuf dazu die wesentlichen theoretischen Grundlagen der Kältetechnik. 1871 entwickelte er eine mit Methylether arbeitende Kältemaschine, die er in der Maschinenfabrik Augsburg (heute MAN AG) herstellen ließ. Die zweite, 1876 folgende Generation von Lindes Kältemaschinen, arbeitete mit Ammoniak. Mit der stillen Kühlung konnte Fleisch erstmals tief gefroren und über große Entfernungen transportiert werden. Daraus entwickelte sich ein neuer Schifffahrtszweig – und in der Folgezeit wurde besonders England mit Fleisch aus Australien und Amerika versorgt.

Es war im Jahr 1803, als das Segelschiff Reyward von Kuba kommend in New York einlief. Neben der normalen Ladung hatte es 30 Stauden rote Bananen aus Kuba an Bord. Obwohl dadurch noch kein regelmäßiger Bananentransport begründet wurde, gilt dies als der Beginn der Bananenschifffahrt. Der regelmäßige Bananentransport mit Kühlschiffen wiederum begann nach vielen Misserfolgen erst 80 Jahre später, um das Jahr 1896/97 herum, und zwar mit dem Einsatz der ersten spezialisierten Bananendampfer mit Ventilationskühlung zwischen Jamaika und England. Die vorherigen zahlreichen Fehlschläge verdeutlichen die Komplexität dieses Geschäfts, da Früchte als atmende Ladung – und hier vor allem die Banane als klimakterische Frucht – im Vergleich zum Fleisch viel höhere Ansprüche an die Temperatur, Luftumwälzung und Frischluftzufuhr stellen. Die stille Kühlung, wie sie auch in Haushaltskühlschränken Anwendung findet, erwies sich für solch anspruchsvolle Ladung als ungeeignet. Erst die Einführung der Ventilationskühlung im Jahr 1897 führte zu befriedigenden Ergebnissen. Dazu wurde mit dampfgetriebenen Ventilatoren kalte Luft durch die Bananenladung getrieben und anschließend in Luftkühlern wieder abgekühlt. Bananen sind neben Fleisch heute der wichtigste Zweig der Kühlschifffahrt.

Entwicklung der Kühlschifffahrt

In den folgenden Jahrzehnten wurden die Kühlschiffe und speziell die Ladungskühlanlagen – bestehend aus dem eigentlichen Kälteerzeugungssystem und der Kälteübertragung in die Ladung – parallel zum technischen Fortschritt Schritt für Schritt verbessert und optimiert. Hierfür passte man die an Land erprobten und ausgereiften Verfahren an die Besonderheiten des rauen Schiffsbetriebes an und übernahm sie – natürlich mit einer Zeitverzögerung – schließlich auch in die Kühlschifffahrt. So hat sich bei Kältemaschinen beispielsweise mit dem so genannten Kaltdampfprozess genau dasselbe Verfahren durchgesetzt, das auch in unseren Haushaltskühlschränken und Tiefkühltruhen Anwendung findet. Änderungen gab es mehrfach bei den Kältemitteln. Die in der Pionierphase erprobten und bewährten Kältemittel Ammoniak und Kohlendioxid (CO2) wurden wegen ihrer Gefährdung durch Leckagen für den Menschen in den 1930er Jahren von in den USA entwickelten FCKW-haltigen „Sicherheitskältemittel“ abgelöst. Viel später erkannte man, dass diese aufgrund ihres FCKW-Anteils die Ozonschicht gefährden und sie wurden verboten. Inzwischen kehrt die Branche aktuell unter anderem zu dem bewährten – und bereits erwähnten – Kältemitteln CO2 und Ammoniak zurück. Ein gutes Beispiel dafür, wie nützlich es sein kann, historisches Wissen nicht zu vernachlässigen.

In demselben Maße, in dem die Kältetechnik in die Welt der Schiffe vordrang, veränderte sich auch die Schifffahrt als solche. Wurden bis 1870 noch alle Güter und Passagiere auf universellen Frachtern (vorwiegend auf Segelschiffen, vereinzelt aber auch schon auf Dampfern) befördert, so setzte in den Jahrzehnten darauf mit dem Anwachsen des Welthandels und der Erfindung der Kältetechnik eine Spezialisierung der Schiffstypen ein. Den ersten Kühlschiffen folgten im Laufe der Zeit weitere Spezialisten – für Passagiere natürlich, aber auch für flüssige und feste Massengüter (Tanker, Bulker) und später auch für Lkw und Pkw (Autotransporter, Fährschiffe) sowie für Stückgüter (Containerschiffe).

Bedingt durch die hohen Ansprüche der Banane unterteilte sich die Schiffsklasse der Kühlschiffe bis in die Mitte des 20. Jahrhunderts hinein in „Bananendampfer“, die fast ausschließlich auf den Transport dieser klimakterischen Frucht spezialisiert waren, und in Reefer für Tiefkühlgüter wie Fleisch und Fisch. Erst in den folgenden Jahrzehnten wurden die Kühlschiffe für den universellen Einsatz konstruiert, so dass sich heute etwa drei Viertel aller Kühlschiffe zum Transport von Früchten aller Art ebenso eignen wie für Tiefkühlladung. Dennoch war der Seetransport von Kühlladung bis in die 1980er Jahre hinein keinesfalls nur den Kühlschiffen vorbehalten: Auch viele Frachtlinienschiffe hielten Kühlladeräume bereit. Das Hamburger Museumsschiff Cap San Diego ist dafür ein ideales Beispiel. Inzwischen haben Containerschiffe diese Linienfrachter jedoch weitgehend abgelöst. Die Kühlcontainer haben seit ihrer Einführung vor rund 50 Jahren die Kühlräume der Linien-Stückgutfrachter ersetzt. Einige Stimmen behaupten sogar, dass die Containerschifffahrt auch die Kühlschiffe verdrängen wird.

Kühlschiffe

Unter den weltweit rund 35.000 registrierten Handelsschiffen über 500 BRT/BRZ gab es 2005 etwa 1.250 Kühlschiffe mit rund 336 Mio. cbft. Sie sind verglichen mit den meisten anderen Schiffstypen relativ klein und können auch kleine Lösch- und Ladehäfen direkt anlaufen. Das hängt auch mit der speziellen Ladung zusammen und die Tiefgänge in vielen Ladehäfen sind begrenzt. Bei den Kühlschiffen ist die Raumgröße wichtig, da Bananen als wichtigste Kühlladung leicht sind und viel Raum benötigen. Die Tragfähigkeit erhielt erst Bedeutung, seitdem Kühlschiffe an Deck zusätzlich Kühlcontainer laden. Durch diese Kühlcontainer werden der bisherige Transportraum unter Deck um 40 bis 100 Prozent erhöht, die Tragfähigkeit ausgenutzt und die Reisen in Ballast verringert. Nach dem äußeren Bild einiger moderner Kühlschiffe kann nur noch der Fachmann erkennen, ob es sich um ein Kühl- oder Containerschiff handelt.

Kühlschiffe sind mit zentralen Kälteanlagen und schiffsfesten Ladungskühlanlagen ausgerüstet, die mindestens aus dem Kältesystem zur Kälteerzeugung und dem Luftsystem zur Wärmeabfuhr aus dem Laderaum bestehen. Bei den jüngeren Kühlschiffen finden sich die Aufbauten und Maschinenanlagen achtern, das schafft möglichst viel zusammenhängenden Platz für die Kühlladung und sorgt für einen ungestörten Ladungsumschlag. Größere Kühlschiffe verfügen über vier Luken auf dem Wetterdeck, jede davon führt vertikal hinunter zu den vier Decks im Schiffsbauch, die die Kühlräume bilden. Diese isolierten Spezialfrachträume ziehen sich über die gesamte Breite des Schiffes und sind mindestens 2,20 Meter hoch, was einen ungestörten Gabelstaplerbetrieb ermöglicht. Über Zwischendecksluken gelangt die Ladung zu den unteren Ladedecks.

Je zwei der vier Ladedecks stellen eine eigenständige Kühlzone dar, in der sich die Temperatur unabhängig von der in den anderen Kühlzonen einstellen lässt. Möglich machen dies – neben einer ausgezeichneten Isolierung – eine ganze Reihe von Lüftern und Wärmetauschern, die in einem kleinen Raum an einer Vorderseite des Laderaumes installiert sind. Die über den Wärmetauschern angeordneten Lüfter saugen die Luft oben aus dem Laderaum horizontal über der Ladung an und drücken sie vertikal durch die Wärmetauscher nach unten und dann abgekühlt horizontal unter die Ladung. Die Ladung – etwa Bananen, verpackt in perforierter Folie und luftdurchlässigen Kartons – steht auf gelochten oder geschlitzten Gitterrosten aus Holz oder Aluminium, den Grätingen. Die kalte Luft verteilt sich unter den Grätingen und sucht sich einen Weg durch die Ladung vertikal nach oben. Sie transportiert dabei Wärme, Feuchtigkeit und andere Stoffwechselprodukte der Bananen aus den Kartons heraus hoch in den Luftraum über der Ladung. Damit ist der Luftkreislauf geschlossen, denn hier saugen die Lüfter die erwärmte Luft wieder an, um sie nach der Abkühlung im Wärmetauscher erneut in den Kreislauf zu schicken. Ein kleiner Teil dieser Umwälzluft, in etwa 2 bis 3 Prozent, wird bei Fruchtladung dabei ständig durch Frischluft ersetzt, um die Stoffwechselprodukte, besonders das unerwünschte Äthylen, auszuspülen.

Mit dieser Aufteilung lassen sich also bei insgesamt 16 Kühlladeräumen bis zu acht verschiedene Ladungen in bis zu acht verschiedenen Temperaturumgebungen transportieren – vorausgesetzt natürlich, die Decks sind untereinander abgeschlossen und alle Begrenzungswände, -böden und -decken vollständig voneinander isoliert. Diese Anordnung empfiehlt sich besonders für den Transport von empfindlichen Früchten wie der Banane oder der Ananas, die landseitig nicht vorgekühlt werden. Denn zum einen lassen sich kleine Laderäume schneller herunterkühlen als große – und zum anderen ist das Ladungsangebot von exotischen Früchte wie der Ananas häufig nicht groß genug für große Kühlräume.

Im Kühlraum eines Reefers werden in der Regel nur verpackte Kühlgüter transportiert. Denn die Verpackung hilft, Transportschäden zu verhindern und beugt einer Austrocknung der Ladung vor – schließlich herrschen in einem Kühlraum Luftgeschwindigkeiten wie bei einem kleinen Sturm. Welche Verpackung eingesetzt wird, hängt von der Art der Ladung ab: Genügen bei den Tiefkühlgütern Plastikfolien und einfache Kartonagen, stellt atmende Ladung wie Bananen oder Gemüse deutlich höhere Anforderungen an ihren Transport. Hier haben sich die mit Luftlöchern versehenen und extrem stabilen Fruchtkartons aus Wellpappe bewährt: Sie lassen sich im Laderaum bis zu zwei Metern hoch stapeln und halten anschließend selbst der extremen Belastung stand, die durch hohen Seegang und dem Druck der oberen Kartons erzeugt wird. Die empfindlichen Früchte werden innen mit gelochter Folie vor Austrocknung und mit Kraftpapier vor Druckstellen geschützt. Auch die hohe Luftfeuchtigkeit im Kühlraum – immerhin 90 bis 100 Prozent relative Feuchte – kann der Stabilität der Kartons nichts anhaben.

Innovationen bei den Kühlschiffen

Die Innovationsschritte der letzten 10 Jahren wurden oft nur von Fachleuten wahrgenommen:

- Die Einführung der kontrollierten Atmosphäre (CA) ergeben beim Fruchttransport weniger Ladungsverluste und eine Verringerung der Qualitätseinbußen durch den Transport.

- Die CA führt zu einer sehr schnellen Stoffwechselreduzierung mit dem Vorteil einer schnelleren Abkühlphase.

- Die Verbesserung der Schiffslinien, der Einsatz effizienter Motoren und Propeller führte zum reduzierten Brennstoffverbrauch der Schiffe.

- Die Optimierung der Konstruktion und die Vergrößerung der Ballasttanks ergaben eine höhere Stabilität und dadurch können mehr Kühlcontainer an Deck transportiert werden.

- Die Leistung der Hilfsdiesel wurde vergrößert, um die Stromversorgung der Kühlcontainer bereitzustellen.

- Vielfach wurden zusätzliche Einrichtungen geschaffen, um die Kühlcontainer an die zentrale CA-Versorgung anzuschließen.

- Die bordseitige Umschlag wurde optimiert durch Seitenlade-Einrichtungen, Container- und spezielle Palettenkräne.

Die Winter-Klasse mit großen Laderaumöffnungen für Palettenumschlag

Die Winter-Klasse mit großen Laderaumöffnungen für Palettenumschlag Blick in den Laderaum eines Kühlschiffs der Winter-Klasse

Blick in den Laderaum eines Kühlschiffs der Winter-Klasse Schraubenverdichter im Maschinenraum der Winter-Klasse

Schraubenverdichter im Maschinenraum der Winter-Klasse Die letzten Früchte werden auf Paletten gelöscht, dann werden die leeren Kühlcontainer geladen

Die letzten Früchte werden auf Paletten gelöscht, dann werden die leeren Kühlcontainer geladen Kühlschiff der Island-Klasse, Umschlag mit eigenem Palettenswinger

Kühlschiff der Island-Klasse, Umschlag mit eigenem Palettenswinger_Brhv.JPG.webp) Kühlcontainerumschlag beim Kühlschiff

Kühlcontainerumschlag beim Kühlschiff

Kontrollierte Atmosphäre

„Kontrollierte Atmosphäre“ (CA) bedeutet, dass der Sauerstoffgehalt (O2) und der Kohlendioxydgehalt (CO2) der Atmosphäre geregelt werden kann. Dies ist in der Landlagertechnik zur Langzeitapfellagerung mit der Verwendung von Stickstofferzeugern und CO2-Scrubbern in der Regel der Fall.

„Modifizierte Atmosphäre“ (MA) bedeutet, dass mindestens eine der Größen Sauerstoff oder Kohlendioxid geregelt werden kann. Diese Technologie wird auf Schiffen oder in Kühlcontainern angewendet, manchmal in Verbindung mit geregelter relativer Feuchte. Zur Sauerstoffausspülung wird Stickstoff verwendet, der selten aus Druckflaschen oder Drucktanks, sondern überwiegend mit Einsatz von Stickstofferzeugern auf dem Schiff bzw. im Kühlcontainer erzeugt wird. Die Stickstofferzeugung erfolgt aus der Umgebungsluft vorwiegend nach den Prinzipien der PSA-(Pressure Swing Absorption) oder Membrantechnik, die Stickstoff-Konzentration ist einstellbar und beträgt 95–98 Prozent. Die Kohlendioxidkonzentration lässt sich je nach Dichtigkeit der Laderäume auf 5–6 Prozent einstellen.

Auch die Selbstveratmung der Früchte kann als MA verstanden werden, wenn der Sauerstoffgehalt gemessen und durch Luftzugabe ein unterer Sauerstoffgrenzwert nicht unterschritten wird. Der dabei entstehende hohe Kohlendioxidgehalt wird dann durch CO2–Scrubber, im einfachsten Fall mit gebrannten Kalk reduziert.

Weltweit sind etwa 5–7 Prozent aller Kühlschiffe für CA vorbereitet und führen regelmäßig CA-Transporte durch. Beim Bananentransport wird dabei der Sauerstoffgehalt auf Werte um 2 – 5 Prozent reduziert und der Kohlendioxidgehalt fruchtspezifisch auf Werte von 2 bis über 5 Prozent erhöht.[1]

Kühlschiffsneubauten für den Fruchttransport werden überwiegend CA-geeignet gebaut, d. h. die Laderäume sind besser abgedichtet und die für den CA-Betrieb notwendigen zusätzlichen Rohrleitungen, Messtechnik und elektrischen Anschlüsse sind bereits vorhanden. Die aktiven Elemente (Stickstofferzeuger, Sauerstoff- und Kohlendioxid-Messtechnik und die Regelung) werden nur bei CA-Transporten an Bord gegeben.

Die bedeutenden Kühlcontainerhersteller bieten die CA als Option gegen Aufpreis an, insgesamt 1–3 Prozent der Kühlcontainer sind CA-Kühlcontainer, die mit eigenen Kälte- und CA-Komponenten ausgestattet sind. Deutlich höher ist die Zahl der Kühlcontainer, die an zentrale CA-Systeme angeschlossen werden können (Dole, Chiquita) bzw. eine einmalige Gasmischung als modifizierte Atmosphäre (MA) erhalten (Transfresh).

Containerschiffe und Kühlcontainer

Ein modernes CA-Kühlschiff der Island-Klasse mit Kühlcontainern an Deck

Ein modernes CA-Kühlschiff der Island-Klasse mit Kühlcontainern an Deck Monte Rosa, 2009 das Schiff mit der größten Kühlcontainerkapazität

Monte Rosa, 2009 das Schiff mit der größten Kühlcontainerkapazität Porthole-Container mit Clip-On-Unit auf einem Lkw

Porthole-Container mit Clip-On-Unit auf einem Lkw Blick auf die Aggregateseite eines 40-Fuß Integral Kühlcontainers

Blick auf die Aggregateseite eines 40-Fuß Integral Kühlcontainers

Die Entwicklung des Container- und Kühlcontainertransportes begann in den 1950er Jahren in Nordamerika. Neben dem Vorteil, die Güter mit wenig Handarbeit und daher mit geringerem Personaleinsatz zu befördern und umzuschlagen, ergab sich bei dem Kühlcontainer ein weiterer wichtiger Vorteil des ungebrochenen Kühlgütertransportes, d. h. die Kühlkette wurde geschlossen. Kleine Ladungsmengen von besonders empfindlichen Kühlgütern wie exotische Früchte, Gemüse und Shrimps konnten erst mit der Einführung der Kühlcontainer wirtschaftlich mit dem Schiff transportiert werden, wodurch neue Marktsegmente erschlossen wurden. Der Begriff des Kühlcontainerschiffes ist nicht eindeutig definiert und galt anfangs nur für Containerschiffe mit schiffsfesten Kühlstäben (CON-AIR-Schiffe), die Isoliercontainer (auch Porthole-Container genannt), transportierten.

Die Kühlcontainer haben inzwischen die Kühlräume der Linien-Frachter ersetzt und seit dem Bananenkrieg zwischen der EU und der USA 1993 wird auch die Konkurrenz mit den Kühlschiffen immer deutlicher wahrgenommen. Seit 1966 wurden mehrere Innovationsschritte in der Kälte- und Automationstechnik absolviert, die vom Isolier-Container (Porthole-Container) ohne eigenes Kälteaggregat bis zum heutigen automatischen Integral-Container mit eigenem Kälte- und Kaltluftsystem geführt haben. Damit wurde der 2005 abgeschlossene Übergang der Nord-Süd-Fahrtgebiete vom Porthole- zum Integralcontainer möglich, der allerdings durch einen erhöhten Energieverbrauch und aufwendige Überwachung erkauft wurde. Der Kühlcontainer beinhaltet jedoch den Vorteil einer geschlossenen Kühlkette und ermöglicht den preiswerten Transport und Verteilung kleiner Mengen an Kühlladung im intermodalen Verkehr.

Die speziell für den Südamerikadienst konstruierten 5500-TEU-Schiffe der Monte-Klasse verfügen mit 1365 Kühlcontainer-Stellplätzen, das sind rund 2700 TEU, über die weltweit größte Kühlcontainerkapazität. Bei einem mittleren Leistungsbedarf von 2 – 4 kW pro R-TEU werden z. B. 5400 – 10800 kW an elektrischer Leistung auf den Monte-Schiffen allein für den Betrieb aller Kühlcontainer benötigt. Auch im Südafrikadienst wurde die Umstellung abgeschlossen und das neue Flaggschiff der Deutschen Afrikalinien (DAL), die DAL Kalahari, hat den Dienst im März 2005 aufgenommen. Das 4500-TEU-Kühlcontainerschiff entstand auf der zum A. P. Møller-Konzern gehörenden Lindö-Werft in Dänemark, sie wird mit weiteren baugleichen Schiffen im SAECS-Konsortium eingesetzt.

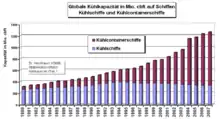

Mitte 2005 gab es 3480 Containerschiffe mit Containerstellplätzen für 7,7 Mio. Standardcontainer (TEU) und Kühlcontainerstellplätzen für rund 0,85 Mio. TEU (ca. 850 Mio. cbft). Die Containerschifffahrt zeigt einen steilen Anstieg, 2004 wurden rund 91 Mio. TEU transportiert (2003 = 83 Mio. TEU), und der Containerumschlag in den Häfen betrug rund 320 Mio. TEU-Lifts (2003 = 290 Mio. TEU-Lifts). Daraus ergeben sich im Mittel drei bis vier Umschlagsvorgänge pro transportierten Container. Viele der Container werden über kleine Feederschiffe in (von) Häfen mit wenig Ladung und geringem Tiefgang verteilt.

Kühlcontainer

Es wurden erhebliche Forschungs- und Entwicklungs-Arbeiten durchgeführt, damit die Haltbarkeit, das Leergewicht, die Isolierung und die Dichtigkeit den hohen Anforderungen des Seetransports, des Hafenumschlags und des Straßen- und Bahntransports entsprechen. Gefordert werden in der Norm ISO 1496 z. B. das max. Stapelgewicht von 96 t, die Wärmedurchgangsrate von 51 W/K und das max. Einzelgewicht pro Container von 30,4 t. Zur Kälteerzeugung haben sich Kolbenverdichter bewährt, sie werden jedoch zunehmend von den kostengünstigeren Spiralverdichter (Scroll) verdrängt. Als Vorteile der innovativen Scroll-Verdichter gelten besonders das niedrigere Gewicht und das geringere Geräuschniveau. Weitere Optimierungen und Anpassungen sind jedoch notwendig, um den E-Verbrauch der Kühlcontainer und der Laderaumlüftung zu senken.

Weltweit gab es 2005 rund 1,4 Mio. TEU Kühlcontainer, Tendenz steigend. Pro Jahr werden etwa 75.000–150.000 TEU gefertigt, und 50–60.000 TEU werden jährlich abgewrackt. Ein neuer 40-Fuß-Kühlcontainer kostet etwa 18.000 $. Die heutige globale Produktion von Kühlcontainern erfolgt fast nur noch in China und das Unternehmen China International Marine Containers (CIMC) ist der bedeutendste Hersteller von Kühlcontainern mit 30 Tochtergesellschaften und 14.000 Mitarbeitern. Von 1994 bis 1996 wurde mit technischer Unterstützung der Fa. Graaff in Elze (Deutschland) die Kühlcontainerproduktion von CIMC in China vorbereitet. 1996 war der eigentliche Produktionsbeginn, 2005 wurden rund 50 Prozent aller Kühlcontainer von CIMC gefertigt.

Je nach Umgebungstemperatur und Modus haben moderne 40-Fuß-Kühlcontainer (2 TEU) im normalen Betrieb einen Elektrobedarf von 4 bis 6 Kilowatt für Tiefkühlung bzw. 6 bis 10 Kilowatt für Fruchtkühlung. Beim Transport im Laderaum werden weitere 1 bis 3 Kilowatt Lüfterleistung pro FEU zur Wärmeabfuhr benötigt, wenn keine Wasserkühlung vorgesehen ist. Etwa 3.000 bis 4.500 Kubikmeter Frischluft pro Stunde werden dafür pro TEU benötigt.

Kühlladung

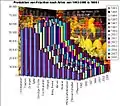

Globaler Fruchtanbau von 1993 bis 2007 (Daten ZMP)

Globaler Fruchtanbau von 1993 bis 2007 (Daten ZMP) Entwicklung der Bananenexporte von 1994 bis 2005

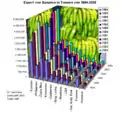

Entwicklung der Bananenexporte von 1994 bis 2005 Globaler Kühlgütertransport Mio. t von 1985 bis 2005

Globaler Kühlgütertransport Mio. t von 1985 bis 2005 Welthandel mit Kühlgütern im Jahr 2005

Welthandel mit Kühlgütern im Jahr 2005

Die wirtschaftlichste und umweltfreundlichste Methode, verderbliche Lebensmittel und andere Kühlgüter interkontinental zu transportieren, ist der Einsatz von Kühlschiffen und Kühlcontainerschiffen. Andererseits ist es eine logistische Meisterleistung, da eine geschlossene Kühlkette vom Erzeuger über See bis zum Handel im Verbraucherland unabdingbar ist. Die Kühlladung besteht aus den Massenladungen wie Fleisch, Fisch, Bananen und Zitrusfrüchten, außerdem aus den Saisonfrüchten, Gemüse, Exoten, Pflanzen, Schnittgrün und Schnittblumen. Für 2005 wurde der globale Export von Kühlgütern auf rund 270 Mio. Tonnen geschätzt, davon rund 180 Mio. Tonnen Früchte und Gemüse und 90 Mio. Tonnen Fleisch, Fisch und Molkereiprodukte. Von diesen Gütern wurden 2005 in Kühl- und Kühlcontainerschiffen rund 80 Mio. Tonnen über See transportiert, etwa je rund 50 Prozent in Kühlschiffen und 50 Prozent in Kühlcontainern.

Typische Beispiele für die Gruppe der Tiefkühlgüter sind Fisch (fast 14 Millionen Tonnen), Fleisch (rund 13 Millionen Tonnen) und Molkereiprodukte (2,3 Millionen Tonnen), die jährlich per Schiff transportiert werden. Fleisch und Molkereiprodukte werden überwiegend in Kühlcontainern transportiert, Fisch weniger. Eine spezielle Flotte von Kühlschiffen übernimmt den tief gefrorenen Fisch zum Teil direkt auf See, zum Teil von den Fangschiffen im Hafen oder aus Tiefkühlhäusern.

Die andere Gruppe sind Obst und Gemüse, die Banane steht dabei an erster Stelle. Sie gilt für die Kühlschiffe als wichtigste Ladung, denn die meisten der weltweit gehandelten Bananen werden über See transportiert. Bananen sind sehr empfindliche Kühlgüter, die mit Kühlschiffen über größere Strecken nach Europa und Fernost transportiert werden. Über kürzere Fahrtstrecken wie Mittelamerika – USA werden Bananen seit etwa 1970 auch in Kühlcontainern transportiert. Für 2005 wurden rund 14 Mio. t geschätzt, die mit Schiffen transportiert wurden. Etwa ein Drittel der Kühlschiffsflotte ist mit dem Bananentransport beschäftigt.

Die Zitrusfrüchte, zweitwichtigste Gruppe bei den Früchten, werden sowohl in der südlichen und nördlichen Hemisphäre geerntet. 2005 wurden rund 8 Mio. t davon mit Schiffen über See transportiert. Zu den Saisonfrüchten zählen Äpfel, Birnen, Kiwi, Pfirsich, Nektarinen und Weintrauben, die ebenfalls in der südlichen und nördlichen Hemisphäre geerntet werden. Der Export und Transport erfolgt überwiegend von Süd nach Nord, 2005 wurden mit Schiffen fast 8 Mio. Tonnen transportiert. Das Gemüse wie z. B. Tomaten, Gurken, Kürbis zählt zu den sonstigen Kühlgütern. Die Beeren-, Steinfrüchte, Exoten und Blumen, die bisher überwiegend mit dem Flugzeug transportiert wurden, werden inzwischen auch mit Schiffen in speziellen Kühlcontainern befördert.

Früchte und Gemüse haben im Gegensatz zu Tiefkühlgütern einen eigenen Stoffwechsel. Nach der Ernte verbrauchen sie Sauerstoff und geben ihrerseits Wärme, Kohlendioxid und Wasser ab, ebenso wie Aromastoffe und Reifegase. Abhängig von Temperatur und Umgebungsatmosphäre läuft dieser Stoffwechsel- und Reifeprozess unterschiedlich schnell ab. Je kälter die Umgebungstemperatur und je niedriger der Sauerstoffgehalt der Luft, desto langsamer reifen die Früchte.

In der mehr als 130-jährigen Geschichte der Kühlschifffahrt haben die Besatzungen nach und nach die optimalen Temperaturen zur Lagerung und Transport der unterschiedlichsten Fruchtsorten herausgefunden, teils durch zufällige Beobachtungen, teils durch gezieltes Ausprobieren und teils auch durch schmerzhafte und verlustreiche Erfahrungen. Für die Beförderung der Bananen sind daher für übliche Transporte eine 60 bis 80-fache Luftumwälzung sowie eine zweifache Frischluftzufuhr pro Stunde zwingend erforderlich. Nach Westeuropa wird heute jedoch fast die Hälfte der Bananen unter modifizierter Atmosphäre (MA) transportiert.

Beispiele und bemerkenswerte Kühlschiffe

Die ersten derartige Kühlcontainerschiffe, die für den Transport von Bananen eingesetzt wurden, waren die Bayano und die Barranca, die für die Fruchtgesellschaft Chiquita Bananen transportierten. Danach folgte die Puritan der Reederei F. Laeisz. Sie fuhr ebenfalls Bananen, anfangs für Chiquita und später für Dole von Süd- und Mittelamerika in die USA.

Die Fruchtgesellschaft Dole Food Company ließ von 1988 bis 1991 vier derartige Schiffe für rund 840 TEU Kühlcontainer bei Fincantieri in Italien bauen. Sie waren bei einer Länge von 179 m, Breite von 27 m mit 16.500 BRT vermessen und hatten bei dem Tiefgang von 8,7 m eine Tragfähigkeit von 11.800 tdw. Sie wurden von einem langsamlaufenden Zweitakt-Dieselmotor angetrieben und die Nenngeschwindigkeit betrug bei der Antriebsleistung von 15.200 kW 20 Knoten.

Barranca

Die Barranca war das erste von zwei Schiffen besonderer Bauart, die nur zum Transport von Bananencontainern der United Fruit Company zwischen dem honduranischen Hafen Puerto Cortés und Galveston (Texas) in den Vereinigten Staaten gebaut wurden. Das Schwesterschiff war die baugleiche Bayano.

Carmel Ecofresh

Die Carmel Ecofresh war das erste von zwei Schiffen besonderer Bauart, die zum kombinierten Transport von Kühlladung, Containern und Fahrzeugen der Agrexco zwischen Haifa, Ashdod, Valencia, Genua und Marseille gebaut wurden. Das Schwesterschiff war die baugleiche Carmel Bio-Top.

Literatur

- J. T. Critchel, J. Raymond: A History of the Frozen Meat Trade. Constable & Co., London 1912.

- H. G. Prager: F. Laeisz, vom Frachtsegler bis zum Bulkcarrier. Köhler Verlag, Herford 1971.

- H. Linde: Zum Transport von Kühlladung in Containern an Bord von Schiffen. In: Hansa. Nr. 24, 1971.

- A. Kludas, R. Witthohn: Die deutschen Kühlschiffe. Köhler Verlag, Herford 1991.

- K.-H. Hochhaus: Technische Entwicklungen von Kühlcontainerschiffen. In: Schiff & Hafen. Nr. 10, 1993.

- K.-H. Hochhaus: Deutsche Kühlschiffahrt. Hausschild Verlag, Bremen 1996.

- B. Renk: Kühlcontainerprinzip, Betrieb und landseitiger Service. Vortrag zum STG-Sprechtag.

- K.-H. Hochhaus: Seetransport von Kühlgütern. Tagungsband, Herausgeber TUHH 1997.

- K.-H. Hochhaus: Kälteanwendung auf Schiffen. In: Lehrbuch der Kältetechnik. Band 2, C. F. Müller, Heidelberg 1997.

- N. N.: Reefer Shipping, Drewry Shipping Consultants 1999. London.

- K.-H. Hochhaus: MA/CA Technik im Transport. In: Fruit World International. Nr. 3, 2005.

- K.-H. Hochhaus, H. Glandien: Cool – Reefer Technik mit Zukunft. Seehafen Verlag, Hamburg 2007, ISBN 978-3-87743-818-3.

- Peter Dittrich: Arbeit auf Kühlschiffen in den 60er Jahren. Vom Wandel in der Frachtschifffahrt. In: Männer vom Morgenstern, Heimatbund an Elb- und Wesermündung e. V. (Hrsg.): Niederdeutsches Heimatblatt. Nr. 818. Nordsee-Zeitung GmbH, Bremerhaven Februar 2018, S. 1–2 (Digitalisat [PDF; 8,7 MB; abgerufen am 5. Juli 2019]).

Einzelnachweise

- A. Keith Thompson: Fruit and Vegetables Harvesting, Handling and Storage. Blackwell Publishing, Oxford 2003, ISBN 1-4051-0619-0, S. 61–70.