Industrielle Computertomographie

Die industrielle Computertomographie (ICT) – hier genauer Röntgen-Computertomographie – (kurz: CT) weist gegenüber der medizinischen CT, die hauptsächlich im Artikel Computertomographie behandelt wird, einige wesentliche Unterschiede auf. Im medizinischen Bereich ist das Untersuchungsobjekt (der Mensch) von relativ einheitlicher Größe (ca. 1,5 bis 2,0 m) und Zusammensetzung (ca. 63 % Wasser, wenige schwere Elemente). Im industriellen Bereich ist das nicht der Fall. Hier müssen Objekte von wenigen Millimetern bis vielen Metern sowie homogene (z. B. reine Metalle) und völlig inhomogene Bauteile (z. B. Faserverbundmaterialien) untersucht und dreidimensional dargestellt werden. Daher sind die Anforderungen an industrielle CT-Systeme, sowie deren Ausführungen teilweise deutlich unterschiedlich und vielfältiger im Vergleich zu medizinischen CT-Systemen.

Die industrielle CT lässt sich je nach angelegten Kriterien auf verschiedene Art und Weise einteilen. Gebräuchlich sind Einteilungen nach Geometrie des Aufnahmesystems oder nach Detailerkennbarkeit der Systeme.

Funktionsweise

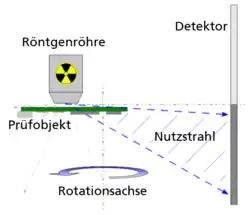

Eine Besonderheit, in der sich die industriellen CT von der medizinischen unterscheidet, liegt in der oftmals unterschiedlichen Aufnahmegeometrie im Vergleich zu medizinischen Systemen. Dort liegt der Patient normalerweise kooperativ und bewegungslos, wobei Röntgenquelle(n) und Detektor(en) miteinander gekoppelt um ihn herumfahren. Im industriellen Bereich, wo ja nur unbelebte Objekte untersucht werden müssen, können Röntgenquelle und Detektor fest positioniert und nur das Untersuchungsobjekt gedreht werden, was mechanisch einfacher ist.

Ablauf einer industriellen Computertomographie

Bei Einsatz der Industriellen Computertomographie kann bereits vor der Herstellung der Bauteile mit der Vorbereitung der messtechnischen Auswertung und Vermessung der Prüflinge begonnen werden. Dabei werden die von der Entwicklungsabteilung zur Auslegung des Bauteils verwendeten CAD-Daten für die Erstellung des ICT-Prüfplanes genutzt, indem die Bezugs- und Ausrichtpunkte des Bauteils bestimmt und die einzelnen Messpunkte festgelegt werden. Sobald das erste seriennah produzierte Bauteil fertiggestellt ist, wird es in der ICT-Anlage gescannt, in 3D-Volumendaten umgewandelt und in eine Auswertungssoftware eingelesen. Anschließend wird das 3D-Modell des gescannten Bauteils mit den CAD-Konstruktionsdaten über die Software ausgerichtet und die Messung anhand des bereits erstellten Prüfplanes durchgeführt. Die Messabweichungen werden in einem Protokoll dargestellt, entsprechend ihrem Abweichungsgrad farblich dargestellt und nach Wunsch statistisch ausgewertet.

Abbildung des kompletten Innenlebens eines Bauteils

Mit der ICT-Analyse sieht der Anwender die komplette Innen- und Außengeometrie seines Werkstücks in allen Details. Kleinste Abweichungen und Bauteilfehler werden genau lokalisiert. Die Bandbreite der Auswertungen reicht von Wandstärken- und Porositätsanalysen, die Defekt- und Montagekontrolle bis hin zur Überprüfung von Eigenschaften, die mit herkömmlichen Messverfahren gar nicht möglich ist. So lassen sich nun auch weiche Materialien wie zum Beispiel Elastomere oder Gummiteile messtechnisch genau ermitteln. Aufgrund der Erfassung und Vermessung des unzerstörten Prüflings werden mit der ICT auch Volumen von Lufteinschlüssen, Bohrungen oder Flüssigkeiten erfasst. Die Bilder können entweder in Volumendaten (z.B RAW-Datei) oder als triangulierte Oberflächen (z. B. STL-Datei) generiert werden.[1]

Finite Elemente Berechnung über Reverse Engineering möglich

Die tomographische Vermessung des Bauteils bietet zudem einen weiteren Vorteil. Mit den entstandenen Daten kann über das Reverse Engineering eine Finite Elemente Berechnung erstmals am „realen“ Bauteil durchgeführt werden. Das heißt, die entstandenen ICT-Daten des realen Bauteiles werden in CAD-Daten umgewandelt und anschließend über die FEM die Schwachstellen ermittelt. Dies war bisher nur an den konstruktiven und frei von prozessbedingten Fehlern erstellten CAD-Daten möglich.

Einteilung nach Geometrie des Aufnahmesystems

Zweidimensionale CT

Eine einzelne Schicht des Objekts wird untersucht und rekonstruiert. Das geschieht durch allseitiges Durchstrahlen und Detektion der Röntgenstrahlung mit einem Zeilendetektor. Die Röntgenquelle sendet dabei einen Fächerstrahl aus. Der Schichtaufbau des Objekts wird mittels der aufgenommenen Röntgenprojektionen numerisch rekonstruiert.

Vorteile:

- Hohe Detailauflösung

- Wenig Störung durch Streustrahlung

Nachteile:

- Lange Messzeiten für Volumenmessungen

- Das Objekt muss von allen Seiten durchstrahlbar sein

Diese Methode wird hauptsächlich angewendet für:

- Maßhaltigkeitsprüfungen

- Fehlerprüfung

- Dimensionelles Messen

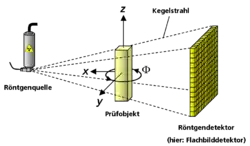

Dreidimensionale CT

Hier wird das gesamte Volumen eines Objekts durch allseitiges Durchstrahlen untersucht. Die Röntgenquelle sendet einen Kegelstrahl aus, detektiert wird mit einem Flachbild-Detektor (flat panel, Flächendetektor).

Vorteile:

- Direkte Erzeugung eines Volumenmodells

- Kurze Messzeiten (bis herunter zu 25 s für ein Volumen)

- Automatische Volumendatenauswertung möglich

Nachteile:

- Objekt muss von allen Seiten durchstrahlbar sein

- Technisch aufwändig und damit teuer

- Reduzierte Datenqualität auf Grund von Streustrahlung und Bildverzerrung am Rand

Anwendungen für

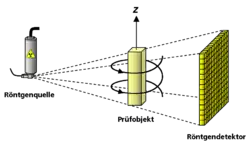

Helix-CT

Dieses Verfahren ähnelt sehr stark der heute hauptsächlich in der Medizin verwendeten Methode, nur auch hier wieder mit dem Unterschied, dass Röntgenquelle und -detektor stillstehen und sich das Testobjekt bewegt. Hier aber nicht nur in einer Ebene, sondern unter gleichzeitiger Bewegung in Längsrichtung, was insgesamt vom Objekt aus betrachtet eine helixförmige Bewegung bedeutet.

Vorteile:

- Untersuchung beliebig langer Objekte

- Reduktion von Artefakten (Feldkamp-Algorithmus)

Nachteile:

- Mechanisch aufwändiger (aufgrund der zusätzlichen Bewegungsachse)

Einsatzgebiete:

- Messtechnik

- Untersuchung langer Gegenstände

Laminographie/Tomosynthese

Hier geschieht die schichtweise Untersuchung und Rekonstruktion vorwiegend flacher Objekte, die ggf. nicht von allen Seiten zugänglich sind[2]. Das Verfahren lässt sich wiederum einteilen in:

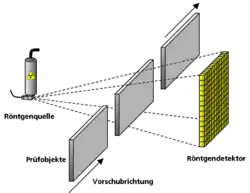

- Translatorische Laminographie: Hier wird das Objekt zwischen Röntgenquelle und -detektor hindurchgeschoben. Durch den seitlichen Versatz lässt sich das Innere dreidimensional rekonstruieren.

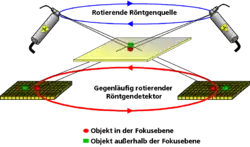

- Standard rotatorische Laminographie: Hier rotieren Röntgenquelle und/oder -detektor ober- und unterhalb des Objektes. Durch die Informationen, die aus den unterschiedlichen Einstrahlwinkeln erhalten werden, lässt sich das Objekt dreidimensional rekonstruieren.

- High Resolution Computed Laminographie[3] (HRCL): Die HRCL stellt eine Spezialform der rotatorischen Laminographie dar. Bei der HRCL wird zum Einen die Probe, nicht der Röntgenquelle- / -detektor-Aufbau rotiert. Zum Anderen kann die Ausrichtung des Detektors zur Röntgenquelle verändert werden. Dies ermöglicht, kleinste Teilbereiche großflächiger Untersuchungsgegenstände hochaufgelöst (<1,5 µm/Voxel reale Auflösung) zu untersuchen. Die HRCL eignet sich daher besonders für die zerstörungsfreie Analyse von einzelnen Baugruppen / Lotverbindungen auf elektronischen Schaltungsträgern, ohne diese aufwändig zu präparieren.

Schematischer Aufbau der High Resolution Computed Laminography.

Schematischer Aufbau der High Resolution Computed Laminography.

Die Laminographie hat folgende Vorteile:

- Erzeugung von Tiefeninformationen ohne allseitigen Zugang

- Möglichkeit einer Ausschnitts-CT

Nachteile:

- Die erhaltenen Tiefeninformationen sind von begrenzter Präzision

Laminographische Verfahren werden oft angewendet für:

- Die Prüfung von Plattenwerkstoffen

- Das Prüfen elektronischer Flachbaugruppen

- Die Untersuchung großer, flächiger Bauteile ohne allseitigen Zugang.

Einteilung nach Größe

Eine typische Makro-CT-Anlage; rechts die Abbildung der beiden darin eingesetzten Röntgenröhren mit 450 kV (großer Zylinder) und 225 kV (kleiner Zylinder) Beschleunigungsspannung.

Eine typische Makro-CT-Anlage; rechts die Abbildung der beiden darin eingesetzten Röntgenröhren mit 450 kV (großer Zylinder) und 225 kV (kleiner Zylinder) Beschleunigungsspannung. Eine Sub-Mikro-CT-Anlage. Rechts die Röhre, links der Detektor. Sehr nah an der Röhre und sehr klein das Prüfobjekt auf einer Nadelspitze auf einem Drehteller.

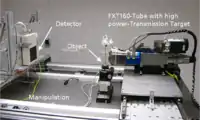

Eine Sub-Mikro-CT-Anlage. Rechts die Röhre, links der Detektor. Sehr nah an der Röhre und sehr klein das Prüfobjekt auf einer Nadelspitze auf einem Drehteller. Aufbau einer Mikro-CT-Anlage; im Vordergrund die Röntgenröhre, in der Mitte das Objekt auf einem Drehteller, hinten der Flachbilddetektor

Aufbau einer Mikro-CT-Anlage; im Vordergrund die Röntgenröhre, in der Mitte das Objekt auf einem Drehteller, hinten der Flachbilddetektor

Es ist ebenfalls möglich, Aufnahmesysteme nach der Größe der Untersuchungsobjekte bzw. der Detailerkennbarkeit einzuteilen:

Makro-CT

Hier geht es um die Untersuchung großer Objekte (Meter-Bereich). Dazu werden sogenannte Röntgenquellen mit Makrofokus verwendet, die Detailerkennbarkeiten im Millimeter-Bereich erreichen. Derartige Anlagen werden häufig zur Untersuchung von Gussteilen (Motorblöcke, Zylinderköpfe, u. ä.) eingesetzt, aber auch für Keramik.

Mikro-CT

Diese Anlagen arbeiten mit Mikrofokus-Röhren, die eine Detailerkennbarkeit im Mikrometer-Bereich erlauben. Die verfügbaren Röhren, sowie Anforderungen an sinnvolle Aufnahmezeiten, beschränken hier die Objektgrößen auf etwa 20 cm. Einsatzgebiete sind Kunststoffteile, Metallteile aus leichten Materialien (z. B. Aluminium) und auch Keramikteile von geeigneter Größe.

Sub-Mikro-CT oder Nano-CT

Solche Systeme erreichen die höchsten Auflösungen konventioneller CT-Geräte. Hier wird mit speziellen Röntgenquellen gearbeitet, die sehr kleine Brennflecke besitzen. Außerdem werden Detektoren mit hoher Auflösung eingesetzt, sowie unter hoher geometrischer Vergrößerung gearbeitet. Damit sind Detailerkennbarkeiten bis herunter zu etwa 500 nm erreichbar. Bei diesen Größenordnungen ist aber die Objektgröße auf wenige Millimeter beschränkt. Angewendet werden solche Systeme daher häufig in der Materialcharakterisierung, zur hochgenauen Untersuchung elektronischer Bauteile, oder für biologische Proben (z. B. Insekten, Pflanzensamen o. ä.).

Daneben existieren auch noch Einteilungen nach stationär oder mobil, nach Einsatzgebiet (Fehlererkennung, Messtechnik) oder nach verwendeter Röntgenenergie (Mehr-Energie-Verfahren).

Beispielhafte Anwendungsfelder der ICT

Neben den erweiterten Engineering Möglichkeiten lassen sich mit der Industriellen Computertomographie zeit- und kostenmäßige Vorteile für eine große Bandbreite von Produkten realisieren. Die Technologie bietet sich für die Analyse von Werkstücken mit komplexer Innengeometrie sowie von Bauteilen aus unterschiedlichen Materialien. Zu den Anwendungsbereichen zählen:

- alle Zulieferbereiche für die Automobilindustrie

- die Kunststoff- und Elektroindustrie

- Bestimmung der Faserausrichtung in Kunststoffbauteilen zur Validierung von Simulationen

- gießtechnisch hergestellte Teile

- Vermessung von montierten oder zusammengesetzten Baugruppen

- Digitalisierung von Bohrkernen zur anschließenden Simulation der Durchströmungseigenschaften ("Digital Rock")

Beispiele

Ergebnisse einer industriellen 3D-CT; links die Fotografie des Untersuchungsobjektes (Lenkgehäuse aus Aluminium-Guss), rechts die CT-Aufnahme mit Darstellung von Poren und Einschlüssen (in rot)

Ergebnisse einer industriellen 3D-CT; links die Fotografie des Untersuchungsobjektes (Lenkgehäuse aus Aluminium-Guss), rechts die CT-Aufnahme mit Darstellung von Poren und Einschlüssen (in rot) Fichtenzapfen. Abgebildet mit „CT Alpha“ von Procon X-Ray. Samen in rot.

Fichtenzapfen. Abgebildet mit „CT Alpha“ von Procon X-Ray. Samen in rot. Einweg-Salzmühle mit Kunststoff-Mahlwerk in einer Helix-CT

Einweg-Salzmühle mit Kunststoff-Mahlwerk in einer Helix-CT

Literatur

Zur mathematischen Rekonstruktion:

- T. Buzug: Einführung in die Computertomographie. Springer, 2005, ISBN 978-3-540-20808-2, CT im medizinischen Bereich

- W. A. Kalender, Computertomographie. Grundlagen, Gerätetechnologie, Bildqualität, Anwendungen, Publicis Corporate Publishing, 2006, ISBN 978-3-89578-215-2, Industrielle CT

- Berichtsband International Symposium on Computed Tomography and Image Processing for Industrial Radiology. Berlin 2003, ISBN 3-931381-48-X

- Berichtsband International Symposium on NDT in Aerospace. Berlin 2008, ISBN 978-3-940283-12-2

- Zeitschrift NDT & E. Elsevier, ISSN 0963-8695

- Zeitschrift MP Materials Testing. Hanser, ISSN 0025-5300

Normen und Richtlinien

Normen und Richtlinien mit direktem Bezug zu industriellen Röntgen-Computertomographie für Koordinatenmessungen sind:

- DIN EN 16016-1:2011 Zerstörungsfreie Prüfung – Durchstrahlungsverfahren – Computertomografie – Teil 1: Terminologie

- DIN EN 16016-2:2011 Zerstörungsfreie Prüfung – Durchstrahlungsverfahren – Computertomografie – Teil 2: Grundlagen, Geräte und Proben

- DIN EN 16016-3:2011 Zerstörungsfreie Prüfung – Durchstrahlungsverfahren – Computertomografie – Teil 3: Durchführung und Auswertung

- DIN EN 16016-4:2011 Zerstörungsfreie Prüfung – Durchstrahlungsverfahren – Computertomografie – Teil 4: Qualifizierung

- VDI/VDE 2617 Blatt 13:2011 Genauigkeit von Koordinatenmessgeräten – Kenngrößen und deren Prüfung – Leitfaden zur Anwendung von DIN EN ISO 10360 für Koordinatenmessgeräte mit CT-Sensoren

- VDI/VDE 2630 Blatt 1.1:2009 Computertomografie in der dimensionellen Messtechnik – Grundlagen und Definitionen

- VDI/VDE 2630 Blatt 1.2:2010 Computertomografie in der dimensionellen Messtechnik – Einflussgrößen auf das Messergebnis und Empfehlungen für dimensionelle Computertomografie-Messungen

- VDI/VDE 2630 Blatt 1.4:2010 Computertomografie in der dimensionellen Messtechnik – Gegenüberstellung verschiedener dimensioneller Messverfahren

- VDI/VDE 2630 Blatt 2.1:2013 Computertomografie in der dimensionellen Messtechnik – Bestimmung der Messunsicherheit und der Prüfprozesseignung von Koordinatenmessgeräten mit CT-Sensoren

Die Normen der Reihe DIN EN 16016 wurden mittlerweile zurückgezogen und durch die EN ISO 15708 ersetzt.

Einzelnachweise

- Messtechnikdienstleister für industrielle Computertomographie / GOM CT. In: 3D Messtechnik Dienstleister - schnell & professionell. Abgerufen am 8. Dezember 2021 (deutsch).

- O. Bullinger, U. Schnars, D. Schulting, B. Redmer, M. Tschaikner, U. Ewert: Laminographic Inspection of Large Carbon Fibre Composite Aircraft-Structures at Airbus. 19th World Conference on Non-Destructive Testing (WCNDT) 2016 https://www.ndt.net/article/wcndt2016/papers/we1i3.pdf

- G. Lautenschläger: Anwendungsgebiete der High Resolution Computed Laminography (HRCL). Fraunhofer IKTS, 14. Juli 2017, abgerufen am 9. August 2017.