Koordinatenmesstechnik

Die Koordinatenmesstechnik ist Teil der Fertigungsmesstechnik. Hierbei werden mit einem Koordinatenmesssystem, auch Koordinatenmessgerät (KMG) genannt, räumliche Koordinaten von Punkten auf einer Werkstückoberfläche erfasst. Diese Messpunkte werden mit einem Rechner weiterverarbeitet und die Werte der ausgewählten, zugeordneten, geometrischen Größen (z. B. Länge, Abstand, Winkel) berechnet.

Prinzip der Koordinatenmesstechnik

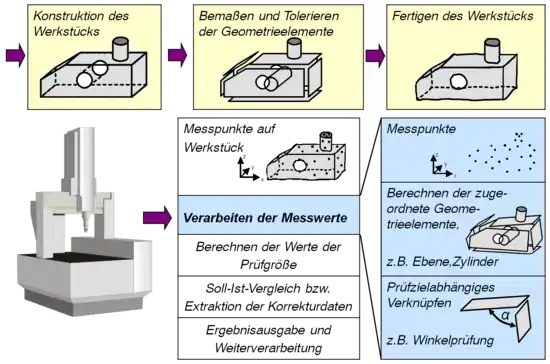

Durch Anwenden von Systemen der Koordinatenmesstechnik kann überprüft werden, ob Werkstücke hinsichtlich ihrer geometrischen Gestalt den Vorgaben des Konstrukteurs entsprechen. Die Gestalt von Werkstücken wird durch Standardgeometrieelemente (z. B. Punkt, Gerade, Kreis, Ebene, Kugel, Zylinder, Kegel, Torus), Regelformflächen (z. B. Gewinde, Verzahnungen) oder Freiformflächen beschrieben, deren Position und Orientierung vom Konstrukteur bemaßt und toleriert sind (z. B. gemäß den Regeln der „Geometrischen Produktspezifikation und Verifikation“ GPS).

In der Vorbereitungsphase der Messung werden die erforderlichen Geometrieelemente zur Erfassung der zu überprüfenden Merkmale sowie die notwendige Anzahl und Verteilung der Antastpunkte auf der Oberfläche des Werkstücks festgelegt.

Bei der Durchführung der Messung werden die Koordinatenwerte der Antastpunkte (Messpunkte) in einem gerätetechnisch vorgegebenen Koordinatensystem durch ein Koordinatenmesssystem erfasst. Daraus werden in einem Rechner die betrachteten Geometrieelemente ermittelt, welche die Oberfläche des realen Werkstücks in einer idealisierten Form beschreiben (Filterung und Zuordnung).[1] Neben Standardgeometrieelementen können auch andere Oberflächengeometrien wie Gewinde, Verzahnungen oder Freiformflächen erfasst und mathematisch beschrieben werden. Durch weitere Operationen bestimmt man Bezüge zwischen mehreren Geometrieelementen wie z. B. Winkel (z. B. zwischen zwei Ebenen), Abstände (z. B. zwischen zwei Bohrungsachsen) oder erzeugt neue ideale Geometrieelement (z. B. Schnittlinie zweier Ebenen).[1]

Alle bestimmten Koordinatenwerte beziehen sich zunächst auf das Gerätekoordinatensystem des Koordinatenmesssystems. Dies ist ein vom Gerätehersteller vorgegebenes Koordinatensystem, welches bauartabhängig meist parallel zu den orthogonalen Verfahrachsen des Koordinatenmesssystems liegt. Um einen Vergleich der Istwerte mit den geforderten konstruktiven Vorgaben (Sollwerte) durchführen zu können, benötigt man allerdings Koordinatenwerte, die sich auf das Werkstück beziehen. Deshalb werden nach der Messung alle Koordinatenwerte in ein Werkstückkoordinatensystem transformiert, welches vor der Messung vom Bediener entsprechend den Vorgaben der technischen Zeichnung mit unterschiedlichen Ausrichtemethoden (z. B. 3-2-1-Methode[2]) festgelegt wird.

Das Prinzip der punktweisen Erfassung und die flexible – auf die jeweilige Messsituation angepasste – Variation der aufgenommenen Punkte gibt dem Koordinatenmessgerät dabei seine große Universalität.[3] Somit ist auch die Lösung komplexer Messaufgaben möglich, wie die Bestimmung von Abweichungen nicht-verkörperter Geometrieelemente (z. B. Winkelabweichungen einer Bohrungsachse, Schneidkanten von Wälzfräsern).

Grundlagen der Koordinatenmesstechnik

schaltende Systeme

Dies ist die einfachere und kostengünstigere Bauart. Diese Tastsysteme können nur durch Auslenkung des Taststiftes den Materialkontakt feststellen. Dabei werden die Koordinaten der Kugelmitte im Moment der Auslenkung festgestellt. Für die nächste Antastung muss der Taster wieder zurück fahren. Erst nachdem der Taster wieder geschlossen ist kann erneut angetastet werden. Dieses Verfahren ist für herkömmliche Messungen ausreichend. Man kann mit diesen Tastern auch Scannen, aber bei Aufnahme sehr vieler Punkte wird durch die erforderlichen An- und Rückfahrtwege sehr viel Zeit benötigt.

messende Systeme

Diese Tastsysteme sind deutlich teurer, aber auch wesentlich genauer und universeller einsetzbar. In dem Tastkopf befindet sich quasi eine kleine Messmaschine. Es wird nicht nur ein Signal für den Materialkontakt erzeugt, sondern die Auslenkung des Taststiftes wird gemessen. Durch diese Messwerte kann die Maschinensteuerung die genauen Koordinaten der Tastkugelmitte feststellen. Die Tastkugel kann dabei im Kontakt mit dem Material bleiben, die Steuerung ist in der Lage mit gleichbleibender Antastkraft am Werkstück entlang zu fahren und kontinuierlich Daten aufzunehmen. Dieses Verfahren ist geradezu für den Scanning-Einsatz prädestiniert. Scannen ist mit diesen Tastsystemen schneller und genauer. Außerdem sind nur mit diesen Systemen selbstzentrierende Antastungen möglich. Dies ist erforderlich, um Zahnlücken oder Nuten zu bestimmen.

Anwendungsgebiete der Koordinatenmesstechnik

Koordinatenmesssysteme können aufgrund ihres Prinzips der punktweisen oder abschnittsweisen linienhaften oder flächigen Erfassung der Oberfläche und der rechentechnischen Verknüpfung der Messpunkte sehr universell für Messaufgaben hinsichtlich der Maß-, Winkel-, Lage- und Formmessung bei Standardgeometrieelementen und Freiformflächen eingesetzt werden. Das messbare Teilespektrum ist vielfältig (z. B. Gehäuse, Zahnräder, optische Bauteile, Formteile).

Mit Koordinatenmessgeräten lassen sich Parameter von Standardgeometrieelementen und Freiformflächen normgerecht bestimmen für

- Maße, Abstände und Winkel,

- Lagebeziehungen und

- Formabweichungen (Gestaltabweichungen 1. Ordnung).

Messungen an Werkstücken werden für drei wichtige Ziele durchgeführt:

- Konformitätsprüfung (Gestaltkontrolle)

- Messungen des Erstschnittwerkstücks zur Einstellung des Fertigungsprozesses (Bemusterung)

- Überwachung und ggf. Korrektur des Fertigungsprozesses.

Darüber hinaus werden auch Messungen an Werkzeugen zur Bestimmung von Formabweichungen durchgeführt und auch besondere funktionsorientierte Prüfungen sind möglich, wie

- Lehrensimulation (Simulation von Paarungen),

- Messung von Verzahnungen (Bestimmung des Moduls),

- Verschleißmessung (z. B. Verschleiß einer Turbinenschaufel),

- Prüfung spezieller Funktionen (z. B. der Hub eines Stößels an einer Führungsbahn).[3]

Koordinatenmesssysteme werden zur Qualitätssicherung in vielen Industriezweigen eingesetzt, vorwiegend jedoch im Maschinenbau. Im Gegensatz zur konventionellen Messtechnik (Handmessmittel, Mehrstellenmesssysteme) sind die wesentlichen Vorteile in der Universalität, Flexibilität und in der guten Messgenauigkeit (feine Auflösung, geringe Messabweichungen und geringe Messunsicherheit) zu sehen. Viele Messaufgaben lassen sich mit der Koordinatenmesstechnik überhaupt erst lösen, weshalb eine Qualitätssicherung in einigen Industriezweigen ohne Koordinatenmesssysteme undenkbar geworden ist.

Gerätetechnik

Auswertung gemessener Koordinatenwerte

Auswerten heißt: Koordinaten der angetasteten Punkte zu merkmalsbezogenen Aussagen über die erfasste Gestalt des Werkstücks zu verdichten. In einer Datenvorverarbeitung werden zunächst die geräte- und temperaturbedingten – ggf. auch die tastsystemspezifischen – systematischen Messabweichungen rechnerisch weitgehend berichtigt und ggf. die durch die Antastkräfte hervorgerufene Taststiftbiegungen korrigiert. In der Auswertung werden aus den Koordinaten der Messpunkte die Parameter der Ersatzelemente für Ort, Orientierung, Maß und Formabweichungen mit oder ohne Nebenbedingungen mit funktionsorientiert ausgewählten Auswertekriterien berechnet. Weitere Informationen hierzu sind in,[3][4] und[5] gegeben.

Abgrenzung

Die Koordinatenmesstechnik ist nicht zu verwechseln mit der Formmesstechnik, bei der zwar ebenfalls einzelne Messpunkte aufgenommen werden, aber lediglich Abweichungen von einer vorgegebenen idealen Form (meist Gerade, Kreis oder Zylinder) bestimmt werden können.

Die Oberflächenmesstechnik (z. B. Tastschnittverfahren) ist ebenfalls als eigenes Gebiet zu sehen, da hier nur laterale und vertikale Differenzen zwischen linien- oder flächenhaft erfassten Messpunkten ausgewertet werden. Der Bezug zu einem Gerätekoordinatensystem bzw. Werkstückkoordinatensystem fehlt in diesem Fall. Im Vordergrund steht die Bestimmung von Gestaltabweichungen 2. bis 5. Ordnung (Welligkeitsparameter und Rauheitsparameter einer Oberfläche) mittels standardisierter Filter- und Auswertealgorithmen.

VDI/VDE GMA Fachausschuss 3.31 Koordinatenmessgeräte

Aktuelle Fragen auf dem Gebiet der Koordinatenmesstechnik behandelt der VDI/VDE-Gesellschaft Mess- und Automatisierungstechnik (GMA) Fachausschuss (FA) „3.31 Koordinatenmessgeräte“.[6]

Normen und Richtlinien mit Bezug zur Koordinatenmesstechnik

- DIN EN ISO 10360-Reihe: Geometrische Produktspezifikation (GPS) – Annahmeprüfung und Bestätigungsprüfung für Koordinatenmeßgeräte (KMG). Eine Übersicht ist auf der Homepage des ISO/TC13[7] gegeben.

- VDI/VDE 2617-Reihe: Genauigkeit von Koordinatenmessgeräten – Kenngrößen und deren Prüfung. Eine Übersicht ist auf der Homepage des GMA FA „3.31 Koordinatenmessgeräte“[8] gegeben.

Literatur

- Albert Weckenmann (Hrsg.): Koordinatenmesstechnik: Flexible Strategien für funktions- und fertigungsgerechtes Prüfen. 2. Auflage. Hanser, 2012.

- Robert J. Hocken, Paulo H. Pereira (Hrsg.): Coordinate Measuring Machines and Systems (Manufacturing, Engineering and Materials Processing). CRC Press, 2011.

- Wolfgang Dutschke, Claus P. Keferstein: Fertigungsmesstechnik: Praxisorientierte Grundlagen, moderne Messverfahren. 5. Auflage. Vieweg+Teubner, 2005.

- Ralf Christoph, Hans J. Neumann: Multisensor-Koordinatenmesstechnik – Produktionsnahe optisch-taktile Maß-, Form- und Lagebestimmung. (= Die Bibliothek der Technik. Band 248). Verlag Moderne Industrie, 2006.

Weblinks

Einzelnachweise

- DIN EN ISO 8015: Geometrische Produktspezifikation (GPS) - Grundlagen - Konzepte, Prinzipien und Regeln, 2011.

- Messen mit dem Koordinatenmessgerät - 3-2-1-Ausrichtung. (Memento vom 12. November 2013 im Webarchiv archive.today)

- Albert Weckenmann, Bernd Gawande: Koordinatenmesstechnik – Grundprinzipien, Gerätetechnik, Erweiterungen für Koordinatenmessgeräte. QZ-online.

- Messung Auswerten - Übersicht. (Memento vom 12. November 2013 im Webarchiv archive.today)

- koordinatenmesstechnik.de

- vdi.de

- iso.org

- vdi.de