Extrusionsblasformen

Das Extrusionsblasformen, auch Hohlkörperblasen genannt, ist ein Verfahren der Kunststoffverarbeitung zur Herstellung von Hohlkörpern aus thermoplastischen Kunststoffen. Dabei wird das aufgeschmolzene Polymer über eine Förderschnecke durch die Düse gepresst, so dass ein schlauchförmiger Vorformling entsteht (Extrusion). Dieser wird in eine Blasform übergeben und durch Innendruck den Innenkonturen der Form angepasst (Blasformen). Auf diese Weise hergestellte Hohlkörper finden sowohl als Primärpackmittel wie Kanister oder Fässer als auch als technische Bauteile wie Kraftstofftanks oder Lüftungskanäle Verwendung.[1] Das Extrusionsblasformen erlaubt die Herstellung von Hohlkörpern mit einem Volumen von etwa einem Milliliter (Augentropfenampullen) bis zehn Kubikmetern (Öltanks). Typisches Erkennungsmerkmal für extrusionsblasgeformte Verpackungen ist eine Quetschnaht an der Unterseite. Für druckbelastete Flaschen (beispielsweise für kohlensäurehaltige Getränke) wird in der Regel das Spritzstreckblasen angewendet.

Entstehung und Verbreitung der Technik

Die Herstellung von Hohlkörpern durch Schmelzen und Aufblasen wurde zuerst von Glasbläsern praktiziert. Ein wesentlicher Entwicklungsschritt war die Einführung von Hohlformen aus Holz, den sogenannten Modeln, die eine reproduzierbare Artikelform auch bei großer Stückzahl garantierten. Im 19. Jahrhundert wurden die Holzformen durch Metallformen ersetzt. Glasmaschinen zur Hohlglasproduktion übernahmen seit Beginn des 20. Jahrhunderts die handwerkliche Produktion von Gebrauchsgegenständen.[2]

In einer US-Patentschrift vom 24. Juni 1851 beschreibt der Autor S. T. Armstrong mit dem Titel „Improvement in Making Gutta-Percha Hollow Ware“ (Verbesserung in der Herstellung von Hohlkörpern aus Guttapercha) „die Bildung eines rohrartigen Vorformlings, der durch Innendruck an die Werkzeugwand geblasen wird“. Guttapercha ist ein Kautschukprodukt und wird aus dem Milchsaft des Guttaperchabaums gewonnen. Es folgten Entwicklungen mit Zelluloid und Gummi. Durch die stark eingeschränkte Verfügbarkeit geeigneter Werkstoffe stagnierte die Entwicklung des Blasformens.[3]

In den 1930er Jahren erfolgte die Entdeckung des Kunststoffs Polyvinylchlorid (PVC). Die Glasindustrie in den Vereinigten Staaten interessierte sich sehr für diesen neuen Werkstoff, da er weniger zerbrechliche Behälter versprach. Daher ist verständlich, dass in der Anfangszeit zwischen 1938 und 1945 in Amerika viele Patente zum Blasformen von Kunststoffen durch die Glasindustrie angemeldet wurden. Im Jahr 1939 startete die erste Serienproduktion von Kunststoffflaschen durch die Owens-Illinois Glass Company. Das dazu eingesetzte Verfahren entsprach dem Spritzblasen.[3]

Die Entwicklung der Blasformtechnologie in Europa begann unabhängig von ihrer Entwicklung in den USA. Angeregt von den Entwicklungen des in der Nähe befindlichen Unternehmens Dynamit Nobel in Troisdorf, das aus Nitrozellulose die Kunststoff-Verbindung Zelluloid herstellte, konstruierten die Gebrüder Reinold und Norbert Hagen (Kautex-Werke Bonn) die ersten Formteile aus Kunststoffplatten. Die hierbei verwendete Verarbeitungstechnik entstammte der Blechbearbeitung und war aus dem Biegen und Schweißen abgeleitet. Zur Vereinfachung des Prozesses entwickelten die Gebrüder Hagen 1949 ihre erste Extrusionsblasformmaschine, die es ermöglichte, Flaschen, Behälter und andere Hohlkörper aus Kunststoff herzustellen. Durch das Blasformen konnten wesentlich aufwendigere Geometrien erzeugt werden, als es mit Metall oder Stahlblech möglich gewesen wäre. Ab 1955 wurden deren Blasformautomaten auch nach Amerika exportiert.[3]

Mit der Marktreife von verschiedenen Arten von Polyethylen Ende der 1950er Jahre wuchs die Bedeutung des Blasformens von Kunststoffen insbesondere für die Verpackungsindustrie immer stärker an. Mit der Entwicklung von immer leistungsfähigeren Kunststoffen nahm auch der Einsatz in technischen Produkten immer weiter zu.

Herstellungsprozess

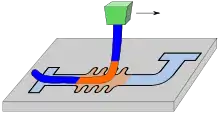

Die Schneckenwelle im Extruder drückt das geschmolzene Polymer durch eine am Umlenkkopf befindliche Düse senkrecht nach unten heraus. Es entsteht ein schlauchartiger Vorformling. Das zu diesem Zeitpunkt noch geöffnete zweigeteilte Werkzeug besitzt auf der Innenseite die Negativform des fertigen Werkstücks. Hat der Vorformling die gewünschte Länge erreicht, schließt das Werkzeug und verschließt den Vorformling am unteren Ende durch Zusammenquetschen. Es entstehen die für das Extrusionsblasformen typischen Quetschnähte am Boden des Formteils.

In einem zweiten Prozessschritt taucht ein Dorn von oben in den Schlauch hinein, durch den sodann Druckluft einströmt, womit sich der Vorformling aufbläst und an die innere Kontur des Blaswerkzeugs angepresst wird. Zusätzlich hat der Dorn die Aufgabe, den Halsbereich des Werkstücks zu formen. In diesem Moment beginnt die Abkühlung des Werkzeugs und damit des Kunststoffs. Zur Verkürzung der Abkühlzeit können im Innenraum des Hohlkörpers gekühlte Spülgase eingesetzt werden. Nachdem das Formteil ausreichend abgekühlt ist und eine genügende Festigkeit besitzt, öffnet sich das Werkzeug und das Formteil kann entnommen werden.[4]

An der Halspartie, am Boden und an der Nahtstelle zwischen den beiden Werkzeughälften entstehen Butzen aus Kunststoff, die teilweise gleich beim Öffnen abgeschert werden; teilweise ist eine Nachbearbeitung notwendig. In der Regel werden diese als Regenerat dem Extruder wieder zugeführt.[5]

Um die Zykluszeiten kurz zu halten, werden die Blasformartikel häufig aus der Form entnommen, wenn diese eine minimale Festigkeit erreicht haben. Aufgrund der meist einseitig von außen gekühlten Artikelwand ist der Kunststoff auf der Innenseite noch sehr heiß und kann Wärme nach außen abgeben, wodurch der gesamte Artikel wieder weich werden könnte. Um dies zu verhindern, wird eine Nachkühlung eingesetzt, wobei kühle Luft durch einen dünnen Nachkühldorn in das Innere des Artikels geblasen wird, um die Temperatur weiter zu reduzieren. Die aufgewärmte Luft kann seitlich am Dorn wieder austreten.[6]

Wanddickensteuerung

Die Wanddickensteuerung des Vorformlings erfolgt durch einen verstellbaren Austrittsbereich an der Düse des Schlauchkopfes. Eine Servohydraulik verschiebt die beiden konisch gestalteten Teile der Düse gegeneinander und steuert über die verbleibende Spaltbreite die Durchflussmenge. Damit lässt sich einerseits die Wanddicke im Fertigprodukt einstellen, andererseits die Wanddicke des Schlauchs während seiner Entstehung kontinuierlich anpassen. Ohne eine entsprechende Steuerung wäre die Wand in stärker aufgeblasenen und damit stärker gereckten Abschnitten des Endproduktes dünner als in engeren, weniger stark aufgeblasenen Abschnitten.

Beim nebenstehenden Beispiel einer Flaschenform muss der obere und der untere Teil des Vorformlings dicker gestaltet werden um eine gleichmäßige Wanddicke im Endprodukt zu erreichen. Durch eine hohe Wanddickenkonstanz können der Materialverbrauch und die Kühlzeit wesentlich reduziert werden.[5]

Bei Blasformteilen mit stark ovalem Querschnitt wird durch die Form von Düse und Dorn üblicherweise ein Schlauch mit über dem Querschnitt variierender Wanddicke erzeugt um den unterschiedlichen radialen Reckwegen im Blaswerkzeug Rechnung zu tragen.[7]

Die adaptive Wanddickensteuerung hat einen zusätzlichen Vorteil bei großen Vorformlingen: Je größer die Masse des Vorformlings wird und je länger dieser am Schlauchkopf hängt, desto stärker wird der obere Schlauchbereich durch sein Eigengewicht gereckt. Über die Wanddickensteuerung wird der Massenstrom im oberen Bereich erhöht, um so die Folgen des Auslängens zu kompensieren und damit einer Schlauchdickenreduktion entgegenzuwirken.[7]

Kontinuierliche und diskontinuierliche Extrusion

Bei der kontinuierlichen Extrusion tritt ständig Kunststoffschmelze aus der Düse aus. Sobald der Schlauch die geforderte Länge erreicht, schließt das Blasformwerkzeug und übernimmt den Vorformling. Es bewegt sich aus dem Düsenbereich in die Blasposition, und der Vorformling wird aufgeblasen. Nach dem Abkühlen und Auswerfen des Artikels fährt das Blasformwerkzeug wieder unter die Düse, um den nächsten Schlauch zu übernehmen (Shuttleverfahren). Die Taktzeiten von Extrusion und Kühlzeit müssen genau aufeinander abgestimmt sein.[8]

Alternativ steht ein zweites kontinuierliches Verfahren zur Verfügung, bei dem der Schlauch über einen Greifer (Schlauchzubringer) von der Düse abgenommen und zum Blasformwerkzeug transferiert wird. Dieses Vorgehen ist besonders dann sinnvoll, wenn das Blasformwerkzeug aufgrund der Größe oder des Gewichts schwierig zu bewegen ist oder wenn für die Aufstellung der Maschine nur wenig Platz zur Verfügung steht.[8] Außerdem können bei einer mit einem Schlauchtransportgreifer ausgestatteten Maschine mehrere Schließeinheiten (Werkzeuge) von einer Extrusionseinheit bedient werden. Die kontinuierliche Schlauchbildung wird begrenzt durch die Steifigkeit der Schmelze, die geforderte Schlauchlänge und die Zykluszeit. Typische Grenzen liegen bei einem Volumen von etwa 100 Litern beziehungsweise bei Taktzyklen kleiner als 120 Sekunden.[9]

Bei der diskontinuierlichen Extrusion wird die Polymerschmelze zuerst in einem Akku- oder Speicherkopf gesammelt. Erst wenn das Füllvolumen erreicht ist, drückt ein Kolben die gesamte Masse relativ schnell aus dem Düsenkopf. Dieses garantiert im Vergleich zur langsameren, kontinuierlichen Extrusion ein geringeres Durchhängen des Schlauches (Sagging) und ein geringeres Abkühlen des unteren Endes des Vorformlings. Das Verfahren ist somit besonders für lange schwere Vorformlinge geeignet, die zur Herstellung größerer Behälter wie Öltanks benötigt werden.[8] Bei empfindlichen Polymeren wie Polyamid ist ein Ringspeicher notwendig, der garantiert, dass das Polymer in der Reihenfolge des Aufschmelzens verarbeitet wird (First In – First Out). Dieses verhindert lange Verweilzeiten, die dadurch entstehen, dass nicht die gesamte Schmelze vollständig aus dem Speicher ausgestoßen wird.[10]

Multilayer- oder Coextrusionsblasformen

Durch die Coextrusion ist es möglich, Hohlkörper mit einem mehrschichtigen Wandaufbau herzustellen. Die in einzelnen Extrudern aufgeschmolzenen Kunststoffe werden im Speicherkopf zusammengeführt und als gemeinsamer, mehrschichtiger Schlauch ausgestoßen. Es können bis zu sieben Schichten übereinander angeordnet sein. Das Aufblasen erfolgt analog zum normalen Blasformen. Die Gründe für mehrere Schichten können vielfältig sein.[11]

- Häufig wird die Coextrusion verwendet, um die Dichtigkeit zu verbessern. Die Wand enthält eine oder mehrere Barriereschichten mit geringer Diffusionsrate. Zwischen Tragschicht und Diffusionssperre ist normalerweise eine Haftvermittlerschicht angeordnet. Derartige Coextrusionsschichten finden in Kraftstofftanks Anwendung, um eine Diffusion von Kohlenwasserstoffen zu reduzieren oder in Lebensmittelverpackungen, um die Durchlässigkeit von Sauerstoff oder Aromastoffen zu verringern. Hierzu kommen Polyamid (PA) oder Ethylen-Vinylalkohol (EVOH) in Frage.[11]

- Die Verwendung von Kunststoffabfällen (Regenerat) in der Mittelschicht hilft Kosten zu sparen.[11]

- Bei Kosmetikartikeln schützen besonders harte und kratzbeständige Außenschichten aus Polyamid (PA) vor Beschädigungen der Oberfläche.[11]

- Geschäumte Mittelschichten erhöhen die Steifigkeit und/oder Wärmeisolation bei Polyethylenverpackungen.[12]

- Zusätzliche Layer können auch als verbesserte Antistatik-Ausrüstung oder zur Verbesserung der Bedruckbarkeit eingesetzt werden.[11]

3D-Extrusionsblasformen

Beim 3D-Extrusionsblasformen, auch Schlaucheinlegeverfahren genannt, wird der Vorformling unter Zuhilfenahme von mechanischen Komponenten oder Luft entlang der Produktkontur im Werkzeug eingelegt. So können Bauteile mit komplexer Geometrie und mehrachsig gekrümmte Bauteile einfach realisiert werden. Vorteile sind insbesondere eine Verringerung des Butzenanteils (abgequetschtes Material am Außenrand) sowie eine Reduzierung von Quetschnähten (insbesondere in belasteten Bauteilbereichen). Die 3D-Technik erlaubt außerdem die sequentielle (nacheinanderfolgende) Extrusion verschiedener Werkstoffe. Dadurch ist es möglich, ein Bauteil herzustellen, das je nach Bereich verschiedene Eigenschaften besitzt. Typische ist z. B. der gezielte Einsatz von Weichsegmenten im flexibel gestalteten Balgbereich.[10]

Die Umsetzung der 3D-Technik ist je nach Hersteller unterschiedlich. Beim „Laydown“-Verfahren erfolgt das Ablegen des Vorformlings entweder durch einen verfahrbaren Extruderkopf beziehungsweise einer entsprechenden Düse oder durch eine Bewegung der geöffneten Werkzeughälfte unterhalb des feststehenden Extruders. Der Schlauch bleibt teilweise mit Stützluft gefüllt um ein Einfallen zu verhindern. Beim sogenannten „Manipulationsverfahren“ wird der Vorformling von einem Robotergreifer erfasst und in die geöffnete Werkzeugform eingelegt.[13]

Beim 3D-Saugverfahren wird der Schlauch in die bereits geschlossene Werkzeugform extrudiert und gleichzeitig am unteren Ende ein Vakuum angelegt. Mit Hilfe des Unterdrucks wird der Vorformling durch das Werkzeug geführt. Dieses Verfahren ist besonders für Produkte mit kleinem Durchmesser geeignet, bei denen nur geringe Durchmesser- oder Querschnittsveränderungen vorgesehen sind.[13]

Qualitätssicherung und Weiterverarbeitung

Für Verpackungsartikel und eine Reihe technischer Produkte ist die Dichtigkeit eine wichtige Eigenschaft. Bei vielen Dichtigkeitsprüfverfahren werden alle Öffnungen des Artikels verschlossen und das Innere des Hohlkörpers mit Überdruck versehen. Dieser Druck darf während einer vorgegebenen Haltezeit nicht unter einen festgelegten Grenzwert sinken. Bei Kunststoffkraftstoffbehältern finden Unterwassertests oder Heliumtests Anwendung. Hier können Verluste von wenigen ppm nachgewiesen werden.[6]

Zur Qualitätssicherung werden häufig Waagen zur Überprüfung des Nettogewichts verwendet. Behälter von Gefahrgütern müssen einem speziellen Falltest unterzogen werden.[6]

Manche in-Line Maschinen enthalten alle Prozessschritte von der Extrusion bis zum fertigen Produkt und können darüber hinaus das Befüllen, Verschließen, Etikettieren, Bedrucken und Verpacken übernehmen.[6]

Verwendete Kunststoffarten und Produkte

Für das Extrusionsblasformen werden thermoplastische Kunststoffe verarbeitet. Der Rohstoff muss zur Verarbeitung verschiedene Voraussetzungen erfüllen:

- Die Dehnviskosität muss hoch genug sein, damit der frei hängende Schlauch beim Extrudieren durch sein eigenes Gewicht nicht unkontrolliert zu fließen beginnt. Andererseits lassen sich Polymere mit zu hoher Dehnviskosität nicht aufblasen und können an dünnen Stellen aufreißen oder platzen, bevor die Werkzeugwand erreicht wird. Durch Füll- oder Verstärkungsstoffe können die Eigenschaften der Materialien in gewissen Grenzen modifiziert werden.[14]

- Das Verarbeitungstemperaturfenster der Rohstoffe muss groß genug sein, damit die Temperatur der Kunststoffmasse besonders bei großen Formteilen über die gesamte Länge des Vorformlings eine Weiterverarbeitung ermöglicht. Je breiter dieses Temperaturfenster ist, desto mehr Zeit steht zur Verfügung, bis die Werkzeughälften geschlossen werden müssen. Eine zu starke Abkühlung kann zu Deformationen während des Aufblasvorgangs und zu einer schlechten Verschweißung der Quetschnaht am unteren Ende des Formlings führen. Die Breite des Verarbeitungstemperaturfensters ist bei Polyolefinen mit etwa 30 Kelvin deutlich höher als bei Polyamiden (PA) oder Polycarbonaten (PC) mit etwa 10, maximal 15 Kelvin.[14]

Die am häufigsten verarbeiteten Kunststoffe zum Extrusionsblasformen sind die Polyolefine Polyethylen (PE) und Polypropylen (PP). Besonders das Polyethylen hoher Dichte (PE-HD) eignet sich aufgrund seiner Geschmacks- und Geruchsneutralität, guter Sperreigenschaften gegenüber Wasser und der chemischen Beständigkeit gegenüber Lösungsmitteln zur Herstellung von Verpackungsbehältern unterschiedlicher Größen (z. B. Kanister, Tankbehälter, IBCs), aber auch vieler technischer Produkte (z. B. Kraftstoffeinfüllrohre, Sitze, Paneele, Luftführungskanäle).[14] Größere Kinderspielzeuge (z. B. Rutschfahrzeuge) werden ebenfalls häufig mit dieser Technik hergestellt.

Polypropylene werden zum Herstellen von Lebensmittelverpackungen, (z. B. Flaschen für Säfte, Sirup, Soßen) oder für Verpackungen pharmazeutischer und kosmetischer Erzeugnisse verwendet. Daneben findet es für technische Blasteile im Kraftfahrzeugbau (z. B. Kühlwasserbehälter und Luftführungskomponenten) Verwendung.[14]

Aufgrund ihrer Transparenz und Schlagzähigkeit werden Blasformen aus Polycarbonat (PC) für Wasserflaschen in Trinkwasserspendern eingesetzt. Polyamide (PA 6, PA 66) besitzen eine vergleichsweise hohe Wärmeformbeständigkeit und werden zu technischen Teilen (z. B. Ansaugleitungen im Motorraum von Kraftfahrzeugen) verarbeitet, die später höheren Temperaturen ausgesetzt sein können. Weitere Thermoplaste für technische Anwendungen wie Stoßfängerträger, Spoiler usw. sind modifiziertes Polyphenylenoxid (PPO), Acrylnitril-Butadien-Styrol (ABS) oder Polymerblends unterschiedlicher Materialien.[14]

Der Einsatz von Polyvinylchlorid (PVC) als Blasformmaterial geht immer weiter zurück. Für einige technische Anwendungen der Bauindustrie ist PVC aufgrund seiner Langzeitstabilität weiterhin von Bedeutung. Die Verarbeitung von PVC im Blasformverfahren ist recht komplex und erfordert spezielle Erfahrung, da bei nicht sachgerechter Verarbeitung Salzsäure freigesetzt werden kann.[14]

Polyester (PET) ist aufgrund seiner geringen Schmelzestabilität für das Extrusionsblasformen nicht geeignet. Für dieses Material eignet sich das Streckblasen.[15]

- Beispiele für Produkte, hergestellt durch Extrusionsblasformen

Benzinkanister

Benzinkanister Kinderspielzeug

Kinderspielzeug Wasserflaschen für Trinkwasserspender

Wasserflaschen für Trinkwasserspender Wildwasserkajak

Wildwasserkajak

Eigenschaften von Extrusionsblasformartikeln

Prinzipbedingt ist beim Extrusionsblasformen nur die Außenoberfläche des Artikels durch die Form des Werkzeugs genau definiert. Die Wandstärke und die Innenoberfläche lassen sich nur indirekt durch die Wanddickensteuerung anpassen. Zusätzliche Strukturierungen der Innenseite des Bauteils sind nicht möglich. Insbesondere können keine Verstärkungen in Form von Rippen angebracht werden, wie sie beim Spritzguss üblich sind. Der Erhöhung der Steifigkeit flacher Bauteilbereiche dienen beim Blasformen rinnenförmige Vertiefungen (sogenannte Sicken). Flache Paneele erhalten zusätzliche Steifigkeit, indem diese in bestimmten Bereichen zusammengepresst und somit die gegenüberliegenden Wände miteinander verbunden werden (Durchkontaktierung).[16]

Typisch für Extrusionsblasformartikel sind Abquetschkanten, an denen überschüssiges Material (Butzen) abgetrennt werden. Diese sind an mindestens einem Ende, häufig auch an zwei Enden des Bauteils zu finden; bei sehr komplexen Formen sind sie teilweise oder komplett um das Bauteil herum angeordnet. Sie bleiben trotz Nachbearbeitung sichtbar. Abquetschkanten können darüber hinaus Schwachstellen im Blasformteil darstellen.[16] Darüber hinaus sind an den Kontaktstellen der Formwerkzeuge feine Linien zu erkennen.

Beim Blasformen muss Luft zum Aufblasen in das Blasformteil eingeleitet werden. Besitzt das Produkt keine dafür nutzbaren Öffnungen, wie es z. B. bei offenen Behältern der Fall ist, so muss die Wand mit einer Blasnadel durchstochen werden. Hierbei bleibt ein kleines Loch zurück, dass anschließend durch Verschweißen verschlossen wird. Da diese Stelle weiterhin sichtbar bleibt sollte sie in einem unauffälligen Bereich angeordnet werden. Die Ausformung von scharfen Kanten und Ecken hat verfahrensbedingt Grenzen. Ecken- und Kantenradien kleiner zwei Millimeter sind kaum reproduzierbar zu fertigen.[16]

Literatur

- Michael Thielen, Klaus Hartwig, Peter Gust: Blasformen von Kunststoffhohlkörpern. Verfahren, Maschinen, Werkzeuge, Hanser, München 2006, ISBN 3-446-22671-0

- Werner Knappe, Alfred Lampl, Otto Heul: Kunststoff-Verarbeitung und Werkzeugbau. Ein Überblick, Hanser, München 1992, ISBN 3-446-16270-4

- Friedrich Johannaber (Hrsg.): Kunststoff-Maschinenführer, Hanser, München 2003, ISBN 978-3446220423, S. 433–467

Weblinks

- Ausführliche, bebilderte Beschreibung des Extrusionsblasformens von Kunststoffbehältern (mit Video) auf www.blasformen.com

- Fertigungsverfahren großer Kunststoffbehälter – Fässer/Kraftstofftanks

- Video zur Herstellung eines Kajaks mit Hilfe des Extrusionsblasformverfahrens (mit englischer Beschriftung)

Einzelnachweise

- Thomas Brinkmann, Volker Lessenich-Henkys und Walter Michaeli: Kunststoff-Bauteile werkstoffgerecht konstruieren, Hanser Verlag, 1995, ISBN 978-3446175358, S. 21 (online-Vorschau auf GoogleBooks).

- Die deutsche Glasindustrie. Archiviert vom Original am 29. April 2013; abgerufen am 26. Juli 2013.

- Michael Thielen, Klaus Hartwig, Peter Gust: Blasformen von Kunststoffhohlkörpern, Hanser Verlag, 2006, ISBN 978-3446226715, Abschnitt Historie des Blasformens von Hohlkörpern, S. 7–11 (online-Vorschau auf GoogleBooks).

- Franz-Josef Vossebürger, Leo Wolters, Walter Michaeli und Helmut Greif: Technologie der Kunststoffe: Lern- und Arbeitsbuch, Hanser Verlag, 2008, ISBN 978-3446415140, S. 103–105 (online-Vorschau auf GoogleBooks)

- Walter Michaeli, Thomas Brinkmann und Volker Lessenich-Henkys: Kunststoff-Bauteile werkstoffgerecht konstruieren, Hanser Verlag, 1995, ISBN 978-3446175358, S. 21 (online-Vorschau auf GoogleBooks).

- Michael Thielen, Klaus Hartwig, Peter Gust: Blasformen von Kunststoffhohlkörpern, Hanser Verlag, 2006, ISBN 978-3446226715, Abschnitt Historie des Blasformens von Hohlkörpern, S. 106–110 (online-Vorschau auf GoogleBooks).

- Blasformen von Kunststoffhohlkörpern. Xeel GmbH, abgerufen am 3. Februar 2013 (Ausführliche, bebilderte Beschreibung des Extrusionsblasformens von Kunststoffbehältern (mit Video)).

- Michael Thielen, Klaus Hartwig, Peter Gust: Blasformen von Kunststoffhohlkörpern, Hanser Verlag, 2006, ISBN 978-3446226715, Abschnitt Kontinuierliche / diskontinuierliche Extrusion, S. 41–44 (online-Vorschau auf GoogleBooks).

- Günter Mennig: Werkzeugbau für der Kunststoffverarbeitung: Bauarten, Herstellung, Betrieb, Hanser Verlag, 2008, ISBN 3-446-18257-8, S. 114–119 (online Vorschau auf GoogleBooks).

- Verarbeitung von Grilamid und Grilon durch Extrusionsblasformen. (PDF; 323 kB) Technisches Datenblatt. EMS-GRIVORY, 1998, abgerufen am 16. Juli 2013.

- Michael Thielen, Klaus Hartwig, Peter Gust: Blasformen von Kunststoffhohlkörpern, Hanser Verlag, 2006, ISBN 978-3446226715, Abschnitt Spezielle Verfahrensvarianten, S. 110–133 (online-Vorschau auf GoogleBooks).

- Erwin Baur, Sigrid Brinkmann, Tim A. Osswald und Ernst Schmachtenberg: Saechtling Kunststoff Taschenbuch, Hanser Verlag, 2007, ISBN 978-3446403529, S. 284–286 (online Vorschau auf GoogleBooks).

- Blasformanleitung. (PDF; 376 kB) DuPont, abgerufen am 21. Juli 2013 (Anleitung mit Grundlagen zu Polyamid).

- Michael Thielen, Klaus Hartwig, Peter Gust: Blasformen von Kunststoffhohlkörpern, Hanser Verlag, 2006, ISBN 978-3446226715, Abschnitt Kunststoffe für das Extrusionsblasformen, S. 22–24 (online-Vorschau auf GoogleBooks).

- Thomas Schweizer: Polymere II, Teil 2: Technologie der Polymere. (PDF; 2,6 MB) 2. Lektion: Urformen I, Extrudieren / Blasformen. ETH Zürich, 2008, abgerufen am 11. August 2013 (Folien, Bachelorstudiengang Materialwissenschaft).

- Michael Thielen, Klaus Hartwig, Peter Gust: Blasformen von Kunststoffhohlkörpern, Hanser Verlag, 2006, ISBN 978-3446226715, Abschnitt Blasformgerechtes Konstruieren, S. 219–223 (online-Vorschau auf GoogleBooks).