Glasmaschine

Eine Glasmaschine formt aus einem flüssigen Glastropfen (Posten) ein Werkstück. Glasmaschinen werden im Bereich der Hohl-, Press- und Tafelglasproduktion eingesetzt.

Verfahren zur Hohlglasproduktion

Allen Verfahren zur automatischen Glasproduktion ist gemein, dass die drei Grundschritte wie bei der manuellen Fertigung erfolgen:

- Vorformen: Die Bildung des Külbels

- Rückerwärmen: Ausgleich von Temperaturunterschieden

- Fertigformen: Endgültige Formgebung

Die Form des Külbels bestimmt die spätere Verteilung des Glases im fertigen Artikel und hat somit entscheidenden Einfluss auf die Stärke von Wand und Boden. Daher verlangt die Konstruktion der Vorform viel Erfahrung.

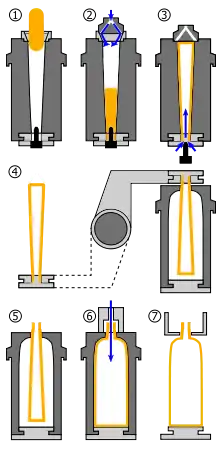

Blas-Blas-Verfahren

- Das flüssige Glas fließt aus der Schmelzwanne in den Feeder. Am Kopf des Feeders formt die Speisermaschine einen länglichen Glastropfen.

- Der Glastropfen wird über eine Rinne durch den aufgeschwenkten Trichtermechanismus in die Vorform einer Produktions-Station geleitet. Die spätere Öffnung (Mündung) zeigt nach unten. (Abbildung 1)

- Der Vorformboden setzt auf dem Trichter auf und schließt die Form. Von oben wird Druckluft eingeblasen, damit die Glasmasse die unten sitzende Mündungsform ganz ausfüllt (Festblasen, Abbildung 2). Der so genannte Pegel ragt in die Mündungsform.

- Der Vorformboden und anschließend der Trichtermechanismus schwenken zurück und die Vorform wird mit dem Vorformboden oben verschlossen. Der Pegel bewegt sich nach unten, in die entstehende Öffnung wird durch einströmende Druckluft der Glasbehälter zum Külbel vorgeblasen (Abbildung 3).

- Die Vorform öffnet sich und das vorgeblasene Werkstück (Külbel) wird vom Übergabemechanismus um 180° in offene Fertigform geschwenkt (Abbildung 4). Das Külbel wird dabei in der Mündungsform gehalten. Bevor sich die Fertigform schließt, verweilt das Külbel kurz in dieser Position (Rückerwärmen, Abbildung 5). Die Mündung befindet sich nun oben.

- Die Mündungsform öffnet sich. Der Übergabearm schwenkt zurück in die Ausgangsposition, um den nächsten Tropfen in der Vorform aufzunehmen. Währenddessen wird die Fertigform von oben durch den Blaskopf verschlossen, um das Külbel in der Fertigform durch Druckluft zu seiner Endform auszublasen (Abbildung 6).

- Der Blaskopf schwenkt zurück, die Fertigform öffnet sich und ein Greifer befördert das fertige Werkstück auf eine luftgekühlte Absetzplatte (Abbildung 7).

- Ein Abstreifer (Pusher) schiebt das fertige Werkstück auf das Maschinenband, das den Artikel in die Kühlbahn befördert.

Press-Blas-Verfahren

.svg.png.webp)

Beim Press-Blas-Prozess wird das Külbel nicht geblasen, sondern durch einen durch die Mündungsform eingeführten Stempel, den Pegel, gepresst. Es fand zuerst bei weithalsigen Behältern (zum Beispiel Konservengläsern) Anwendung.

Allerdings bringt das Press-Blasen von enghalsigen Flaschen entscheidende Vorteile: Das Külbel kühlt sich beim Pressen stärker ab, dadurch ergeben sich höhere Produktionszahlen. Da die Glasverteilung im Külbel durch Pressen besser beeinflussbar ist, können zudem dünnwandigere Glasbehälter wie Leichtgewichtsflaschen gefertigt werden. Daher findet das Press-Blasen immer mehr Einzug in die Flaschenproduktion und wird hier als Enghals-Pressen bezeichnet. Der Enghals-Press-Blas-Prozess (englisch Narrow Neck Press and Blow, kurz NNPB) gilt als die modernste Stufe der Glasverarbeitung.

Im Gegensatz zum Blas-Blas-Prozess wird beim Press-Blasen die Mündung zuletzt ausgeformt. Daher muss das geforderte Tropfengewicht sehr genau eingehalten werden, damit es nicht zu unfertigen Mündungen kommt. Der Maschinenführer wird dabei oftmals durch automatische Messsysteme unterstützt, z. B. Pegelstellungskontrolle oder automatische Regelung des Tropfengewichts.

Das Blas-Blas- und das Press-Blas-Verfahren sind in der Hohlglasproduktion am weitesten verbreitet, durch Umrüstung beherrschen die meisten Produktionsmaschinen beide Verfahren.

Saug-Blas-Verfahren

Das Saug-Blas-Verfahren war das erste automatisierte Verfahren zur Glasherstellung (siehe Geschichte), es wird heute nicht mehr angewendet. Dieses Verfahren erlaubte es erstmals, die kritische Tropfengröße genau einzustellen.

Es unterscheidet sich vom Blas-Blas-Verfahren dadurch, dass der Glasposten nicht von der Speisermaschine geformt wird und in die Maschine fällt. Stattdessen taucht die Vorformunterkante in die Glasmasse ein, durch Unterdruck wird das flüssige Glas in die Vorform gesaugt. Die Vorform wird anschließend aus der Glasmasse gehoben, ein Messer schneidet das überschüssige Glas ab.

Paste-Mould-Verfahren

Das Paste-Mould- oder Drehform-Verfahren kommt zur Anwendung, wenn ein Anspruch auf hohe Oberflächengüten besteht, beispielsweise bei Weingläsern.

Das vorgeformte Külbel wird zunächst von einem Haltering gehalten und mit einigen Blasstößen zusammen mit der Schwerkraft etwas gelängt. Daraufhin schließt sich die (meist dreiteilige) Form, welche innen mit einer wassergetränkten Beschichtung versehen (gepastet) ist. Die Beschichtung muss mehrmals am Tag erneuert werden.

Die Paste-Form und das Glas-Werkstück drehen sich während des Fertigblasens gegeneinander. Durch die wassergetränkte Beschichtung bildet sich zwischen Form und Werkstück ein Polster aus Wasserdampf. Durch dieses Dampfpolster und die Drehung ist nach dem Öffnen der Form keine Formnaht zu erkennen. Die Blaskappe, welche mit dem Blaskopf und dem Haltering in Verbindung stand, muss anschließend abgetrennt werden.

Maschinentypen bei der Produktion von Hohlglas

IS-Maschinen

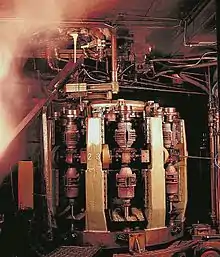

Eine Individual Section machine, zu deutsch Maschine mit einzelnen Abschnitten oder kurz IS-Maschine, ist eine Aneinanderreihung einzelner Produktionseinheiten, die unabhängig voneinander Behälter produzieren.[1] Diese können auf einem Karussell, also rotationssymmetrisch angeordnet sein, oder aber in Reihe hintereinander. Auf diese Weise können je Zeiteinheit mehr Behälter produziert werden. Des weiterem hat die Reihenanordnung den großen Vorteil, dass bei einer Störung an einer Sektion nur diese abgeschaltet werden kann und nicht die gesamte Maschine, wie bei Rotationsanordnung notwendig, angehalten werden muss. Die Bezeichnung IS-Maschine wird im allgemeinen Sprachgebrauch für die Reihenanordnung der Produktionssektionen verwendet.

Oberhalb der Maschine am Feederkopf befindet sich eine Speisermaschine, die mit gekühlten Messern einzelne Glastropfen abschneidet, welche dann über den Tropfenverteiler und ein Rinnensystem den Produktionssektionen zugeführt werden. Ein dem Schmelzofen nachgeschalteter Feeder beschickt auf diese Weise mehrere Produktionseinheiten zyklisch mit Glastropfen.

In den Stationen werden die Posten dreistufig nach dem Blas-Blas- oder dem Press-Blas-Verfahren zu fertigen Behältern verarbeitet und über ein Transportband in die Kühlbahn transportiert. Der Antrieb der Maschinen erfolgt pneumatisch oder bei neueren Typen über elektrische Servoantriebe vollautomatisch.

Die IS-Maschine in Reihenanordnung ist die am weitesten verbreitete Maschine in der Hohlglasproduktion. Hersteller von IS-Maschinen sind unter anderem Emhart Glass (zu Bucher Industries, Schweiz), GPS (Essen, Deutschland – Liquidation in 2018), Heye International (Obernkirchen, Deutschland – zur Ardagh Group), Owens-Illinois (USA), Bottero und BDF (beide Italien), Sklostroj (Turnov, Tschechische Republik).

Rotationsblasmaschinen

Dieser Maschinentyp wird auch Rundläufer- oder Karussellmaschinen genannt und besteht, im Bereich der Hohlglasproduktion, aus 7 bis 10 Produktionssektionen, die auf ein Karussell montiert sind. Eine oberhalb der Maschine befindliche Speisermaschine formt einen Glasposten, der direkt in die darunter vorbeilaufende Maschinenstation fällt – ein Tropfenverteiler ist hier nicht notwendig.

Zum Laden der verschiedenen Stationen werden die Formen jeweils um eine Station weiter gedreht. Im Laufe einer 360°-Drehung werden die einzelnen Produktionsschritte ausgeführt. Die Drehbewegung kann dabei kontinuierlich (der Drehtisch läuft mit konstanter Drehzahl um, üblich beim Blasen) oder intermittierend (der Drehtisch stoppt für jeden Verfahrensschritt, üblich beim Pressen) erfolgen.

Rundläufer sind zudem nicht nur auf den Blas-Blas- und den Press-Blas-Prozess beschränkt, sondern finden auch beim Pressen und Schleudern (siehe unten) Anwendung. Da bei Rundläufermaschinen eine große mechanische Masse in Bewegung gehalten wird, ist die Geschwindigkeit des Prozesses begrenzt.

Rundläufer finden vor allem in der Produktion von Weingläsern und anderem hochwertigen Trinkgefäßen im Paste-Mould-Verfahren sowie generell bei der Herstellung von Gefäßen, die keine Massenware (Getränkeflaschen, Konservengläser, Parfumflacons) sind, Verwendung. Die DDR setzte stark auf die Rundläufertechnik für Hohlglasproduktion im Blas-Blas-Verfahren, da diese nach dem Zweiten Weltkrieg Stand der Technik war. Hersteller der Maschinen war der VEB Glasmaschinenbau Freital. Wegen der genannten Nachteile wurden aber nach der Wende die meisten Produktionslinien auf IS-Maschinen umgestellt.

Deutsche Hersteller von Rundläufer-Maschinen für Blasen, Pressen sowie Schleudern sind die Firmen GLAMACO (früher Glasmaschinenbau Coswig), Füller Glastechnologie aus Spiegelau, Waltec in Steinberg, Landkreis Kronach sowie Forma-Kutzscher in Zwiesel. International bedeutend ist der italienische Hersteller Olivotto.

Band-Maschinen

Band- (Ribbon-) oder Ketten-Maschinen finden hauptsächlich bei der Produktion von Glühlampen-Kolben Verwendung. Bei diesen Maschinen sind eine große Zahl von gepasteten, zweiteiligen Formen an einem gegliederten Metallband befestigt. Das Band läuft in der Maschine mit hoher Geschwindigkeit um, während die einzelnen Produktionsschritte erfolgen.

Weitere Verfahren

Pressen

Beim Pressen von Glasartikeln steht der Glasposten allseitig mit der metallischen Pressform in Verbindung. Die Pressform besteht meist aus drei Teilen: der (Hohl-)Form, dem Pressstempel und dem Deckring, der verhindert, dass aus dem Spalt zwischen Stempel und Form während des Pressens Glas austritt.

Zum Pressen wird zunächst der Glasposten in die Form eingespeist, daraufhin senkt sich der Pressstempel hydraulisch oder pneumatisch in die Form. Nach der Erstarrung wird der Stempel wieder herausgezogen. Der Pressautomat ist meist ein Rundläufer mit 4–20 Formen.

Typische Artikel, die durch Pressen hergestellt werden, sind die Schirme von Fernsehbildröhren, Fahrzeugscheinwerfer, Becher sowie feuerfeste Haushaltswaren.

Schleudern

Beim Schleudern macht man sich den Effekt zunutze, dass sich in einer rotierenden Flüssigkeit eine Oberfläche bildet, die einer Schleuderparabel (Rotationsparaboloid) entspricht, also einen Hohlraum bildet.

Bei der Anwendung wird ein dünnflüssiger Glasposten in die Form gespeist. Die Form wird anschließend in eine Drehung versetzt, wodurch sich das Glas verteilt. Bei ausreichend hoher Drehzahl entsteht eine sehr steile Schleuderparabel, so lassen sich auch zylinderförmige Artikel produzieren.

Viele Haushaltsgläser, aber auch technische Anlagenteile aus Glas werden durch Schleudern hergestellt. Dabei ist das Verfahren nicht auf rotationssymmetrische Körper beschränkt: auch Trichter von Fernseh-Bildröhren können so geformt werden.

Rohrglas

→ Hauptartikel: Rohrglas

Viele Produkte der medizinischen Industrie, wie Ampullen, Spritzen und Fläschchen, werden aus Glasrohr gefertigt. Auch die Produktion von Leuchtstoffröhren benötigt große Mengen Glasrohr. Dabei sind die Produktion des Glasrohres selbst und die Weiterverarbeitung zum Endprodukt getrennt, so kaufen die Hersteller von Medikamenten-Ampullen Glasrohr als Meterware und verarbeiten es auf Rundläufern weiter.

Bei den meisten Produktionsverfahren wird direkt aus der Schmelze ein „unendliches langes“ Glasrohr gezogen, welches anschließend in Stücke geschnitten wird.

Maschinenführer

Die Glasmaschine wird von einem Maschinen- oder Automatenführer bedient. Dieser überwacht den Produktionsprozess, stellt mechanische Bewegungen und Steuerzeiten nach und wechselt verschlissene Formen. Der Maschinenführer ist einerseits für eine mehrere Millionen Euro teure Anlage und andererseits auch für die Qualität der produzierten Ware verantwortlich. Die fortwährende Arbeit in heißer, lauter Umgebung ist körperlich anstrengend. Trotz aller modernen unterstützenden Maßnahmen zur Optimierung des Prozesse ist viel Erfahrung und Know-how vom Maschinenführer notwendig. In gewisser Weise ist die Hohlglasherstellung immer noch ein hoch spezialisiertes, im wahrsten Sinne des Wortes, ein Handwerk. Dabei arbeitet der Maschinenführer ebenso mit den klassischen Werkzeugen, nun in zunehmend Maße, mit digital gesteuerten elektronischen Steuerungen sowie Informationssoftware zur Prozessoptimierung und Qualitätssicherung. Daher gehören die Maschinenführer zu den bestbezahlten Produktionsarbeitern in der Glasindustrie.

Für gewöhnlich ist für jede Glasmaschine je Schicht ein Maschinenführer zuständig. Hinzu kommt meist ein Schichtführer oder Hüttenmeister, der den Schmelzprozess überwacht und einspringt, wenn ein Maschinenführer pausiert. Viele Glashütten bilden ihre Maschinenführer im Beruf des Verfahrensmechanikers für Glastechnik aus (siehe Weblink zur Berufsbeschreibung bei BerufeNet).

Die Arbeit des Maschinenführers ist nicht ungefährlich: die Glasmaschine kann praktisch nicht eingehaust werden, da durch die Abdeckung einer ausreichende Kühlung und Zugänglichkeit verwehrt werden würde. Dadurch ist der Maschinenführer bei mechanischen Arbeiten an der Maschine einer möglichen Quetsch- und Verbrennungsgefahr ausgesetzt. Muss beispielsweise an einer IS-Maschine eine Form gewechselt werden, so wird nur die betreffende Station angehalten. Der Maschinenführer arbeitet dann an der stehenden Station, während 30 cm neben ihm die Produktion weiter läuft. Hierzu wurden in neuester Zeit wirksame Konzepte zur Gefahrenminimierung in moderne Maschine integriert. Der Maschinenführer schmiert ständig bewegliche Teile sowie glasführende Maschinenkomponenten (z. B. Formen, Trichter, Ausnehmer, Maschinenband…) mit einem graphithaltigem Schmiermittel. Für den bei laufender Maschine Vorgang des manuellen Schmierens der Formen[2], wurden verschiedene Systeme zur automatischen und zyklischen Schmierung entwickelt, sowie an neueren Maschinen realisiert.[3]

Das Thema Sicherheit an der IS-Maschine ist Gegenstand immer währender Evaluation und Konzepte sowie Handlungsanweisungen werden ständig mit höchster Priorität überarbeitet.

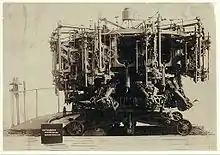

Geschichte

Erste Versuche, den Prozess des Glasblasens zu automatisieren, wurden in der Mitte des 19. Jahrhunderts unternommen. Bereits 1882 demonstrierte Philip Arbogast eine Maschine zum Press-Blas-Verfahren für Weithalsbehälter und drei Jahre später Howard Ashley für das Blas-Blas-Verfahren von Glasbehältern mit engen Öffnungen.[4] Diese Maschinen arbeiteten jedoch noch nicht automatisch. Die erste vollautomatische Glasproduktionsmaschine wurde 1903 von Michael Joseph Owens patentiert. Sie arbeitete nach dem Rundläuferprinzip, wobei das flüssige Glas zunächst durch Unterdruck direkt aus der Schmelze angesaugt wurde (Saug-Blas-Verfahren, siehe oben).

Im Jahr 1914 meldete K.E. Peiler von der Hartford-Fairmont Co. ein Verfahren zur Verteilung geschmolzener Glastropfen vom Tropfenspeiser an mehrere einzelne Produktionseinheiten an.[5] Aber erst die von Henry W. Ingle und Charles Goodwin Smith bei der Hartford Empire Company entwickelte, patentierte und 1927 in Betrieb gegangene IS-Maschine mit vollautomatischen Verteilrinnen und vier Sektionen führte diese Technik zum Erfolg. Das Umlenken der Glasposten und Laden der Stationen stellte die Entwickler vor große Probleme, so dass zunächst maximal vier Stationen aneinander gereiht werden konnten. Später wurden auch Rundläufer aus Tropfenspeisern versorgt. Ingle und Smith werden auch als Erfinder und sogar Namensgeber der IS-Maschine angeführt.[6]

Literatur

- Wilhelm Giegerich, Wolfgang Trier: Glasmaschinen. Springer, 1964.

- H. Hessenkemper, A. Berg, G. Nölle, H. Uhe, R. Weißmann: Formgebung von Glas. Hrsg.: HVG - Hüttentechnische Vereinigung der Deutschen Glasindustrie. 2. Auflage. Verlag der Dt. Glastechn. Gesellschaft, Frankfurt a. M. 1997, ISBN 3-921089-20-4.

- Dieter Schumann, Jan Peter Müller, Hermann Schier: Maschinen der Glastechnik. Hrsg.: Zentralstelle für Berufsbildung des Ministeriums für Glas- und Keramikindustrie, Ilmenau. 2. Auflage. Deutscher Verlag für Grundstoffindustrie, Leipzig 1980.

Weblinks

- Video einer produzierenden IS-Maschine (Einfachtropfen, Blas-Blas) bei YouTube

- Historische Aufnahme einer laufenden Owens-Maschine bei YouTube

- Verfahrensmechaniker für Glastechnik bei BerufeNet

- Codd Bottle - Old soda glass container with a glass marble as closure (Glass Industry, 20th Century) bei YouTube

- NNPB glass forming process bei YouTube

Einzelnachweise

- Individual Section machine. Encyclopædia Britannica. Abgerufen am 22. November 2013.

- IS Machine Slow Motion. Manual Swabbing. YouTube, 18. April 2014.

- Swabbing Robot en action lors du salon Glasstec 2016 en Allemagne (Dusseldorf). YouTube, 8. Oktober 2016.

- Container Making. Encyclopædia Britannica. Abgerufen am 22. November 2013.

- Method of and apparatus for feeding molten glass, United Kingdom Patent 157160-A. Directory Patent. Abgerufen am 22. November 2013.

- Hans R. Kricheldorf: Menschen und ihre Materialien: Von der Steinzeit bis heute. Wiley-VCH, 2013, ISBN 978-3-527-33082-9.