Dichtheitsprüfung

Bei der Dichtheitsprüfung unterscheidet man gemäß DIN EN 1779[1] zum Nachweis der Dichtheit in Vakuum-Verfahren und Überdruck-Verfahren. Zudem erfolgt auch nach der DIN EN 1779 eine Einteilung der Prüfverfahren nach deren Empfindlichkeit.

Die Dichtheitsprüfung gehört zu den zerstörungsfreien Prüfmethoden. Dichtheitsprüfungen werden in großem Maßstab zum Nachweis der Dichtheit von Prüflingen sowie zur Ortung von Leckagen eingesetzt. Im Hinblick auf den jeweiligen Anwendungsfall (Anforderungen, Randbedingungen) muss sorgfältig geprüft werden, welches Prüfverfahren am geeignetsten ist.

Klassische Einsatzgebiete der Prüfverfahren nach der DIN EN 1779 sind:

- Dichtheitsprüfung/Lecksuche an installierten Systemen (Rohrleitungen, Speicher, Kühlanlagen, Vakuumanlagen, Verpackungen, …)

- Dichtheitsprüfung an Komponenten und Systemen in der Serienproduktion (z. B. Heizkörper(-elemente), Gaszähler, Kraftstoff-Behälter, Kraftstofffilter, Bremsleitungen, Leichtmetallräder, Einspritzpumpengehäuse etc.)

Weitere Begriffe für die Lecksuche sind Lecktest oder Leckprüfung.

Die verschiedenen Verfahren der DIN EN 1779 der Dichtheitsprüfung

Werker-Wasserbad-Prüfung bzw. Blasentest

Die vermutlich älteste und auch heute noch weltweit am weitesten verbreitete Technik zur Dichtheitsprüfung in der Serienproduktion ist die sogenannte Werker-Wasserbad-Prüfung oder auch „Fahrradschlauch“-Methode genannt. Bei dem Blasennachweisverfahren C1 der DIN EN 1779 wird das zu prüfende Teil abgedichtet, mit (Über-)Druck beaufschlagt und in ein Wasserbecken getaucht. Existiert eine Leckage, so kommt es zur (Luft-)Blasenbildung. Die entstehenden Luftblasen werden vom Werker/Prüfer „detektiert“ und dabei gleichzeitig die Leckage lokalisiert. Die Lokalisierung der Leckage stellt auch heute noch einen großen Vorteil dieses Prüfverfahrens dar. Die Methode ist jedoch subjektiv, da hier der Mensch die Entscheidung über dicht/undicht fällt. Daher wird sie trotz ihrer Vorteile in der industriellen Fertigung immer weniger akzeptiert. Sieht man alle 30 Sekunden ein Luftbläschen mit einem Volumen von 3 mm³, entspricht dies einer Empfindlichkeit von ca. 1·10−4 mbar l/s. In der Realität sieht ein Werker nur weitaus größere Leckagen. Ein weiterer Nachteil für den industriellen Einsatz besteht in der notwendigen Trocknungszeit des Prüflings.

Wasserbadprüfung bzw. Blasentest mit Ultraschallsensor

Bei der Ultraschall-Gasblasen-Detektion, dem Blasennachweisverfahren C1 der DIN EN 1779, übernimmt ein Ultraschallsystem die Detektion der bei einer Leckage austretenden Luftblasen in der bereits oben beschriebenen Wasserbadprüfung. Dadurch wird das o. g. Verfahren objektiv und sensitiv. Über die Auswertung der Laufzeit des Ultraschallsignals vom Sender/Empfänger bis zu den Leckageblasen können diese vom Ultraschall-Gasblasen-Detektionssystem lokalisiert werden. Damit gehört dieses Verfahren zu den wenigen automatischen Dichtheitsprüfverfahren mit Lokalisierungseigenschaft.

Differenzdruck-Prüfung

Bei der Differenzdruck-Prüfung (→ Druckprüfung), dem Druckänderungstest D3 der DIN EN 1779, wird das Prüfteil und ein Referenzteil bzw. Referenzvolumen mit Druck beaufschlagt. Nach einer kurzen Beruhigungszeit wird das Teil von der Druckluftversorgung getrennt (Ventil geschlossen) und nach einer weiteren Messzeit die Druckdifferenz zwischen Prüfteil und Referenzteil gemessen. Die Differenzdruck-Prüfung zählt zu den kostengünstigen Methoden der werkerunabhängigen Dichtheitsprüfverfahren und ist dementsprechend weit verbreitet. Die Differenzdruck-Prüfung ist nicht zu verwechseln mit der einfacheren Druckdifferenz-Prüfung, dem Überdruckverfahren D1 der DIN EN 1779, bei der keine Vergleichsmessung auf ein Referenzteil durchgeführt wird, sondern nur ein absoluter Druckabfall gemessen wird. Die Druckdifferenz-Messung ist etwas günstiger, aber hat auch deutliche Nachteile zur Differenzdruck-Messung. Die Differenzdruck-Prüfung ist ein indirektes Verfahren, da nicht die aus der Leckage austretende Stoffmenge bzw. Substanz detektiert wird, sondern die dadurch hervorgerufene Druckänderung. Zu den Nachteilen des Verfahrens gehören:

- Volumenabhängigkeit: Die gleiche Leckage verursacht bei unterschiedlichen Volumina unterschiedliche Druckänderungen. Während bei einem sehr kleinen Volumen eine kleine Leckage bereits eine größere Druckdifferenz hervorruft, bewirkt eine kleine Leckage bei einem großen Messvolumen nahezu keine Druckänderung.

- Temperaturabhängigkeit: Eine Temperaturänderung verursacht ebenfalls eine Druckänderung in einem abgeschlossenen Volumen. So kann z. B. eine Temperaturerhöhung zu einem Druckanstieg führen, obwohl eine Leckage vorhanden ist. Ebenso kann ein Temperaturabfall zu einem Druckabfall führen, obwohl keine Leckage vorhanden ist.

Vorteile:

- geringe Anschaffungskosten;

- geringe Betriebskosten (keine teuren Testgase);

- bei kleinem Volumen schnell und präzise

Ultraschall-Detektion

Da das bisher in Space Shuttles verwendete Ultraschallgerät für die Detektion einer Leckage in der Außenhaut bis zu eine Woche benötigte, wird nun ein neuer Sensor erprobt. Er besteht aus 64 kleinen Messfühlern und misst die akustischen Schwingungen (Vibrationen) im Raumfahrzeug selbst, die die ausströmende Luft erzeugt. Ein Computer errechnet daraus innerhalb von einer Minute die Position der Fehlstelle.[2]

Dichtheitsprüfung mit Testgasen

Die Testgas-Leckageprüfung mit Testgasen kann sowohl qualitativ als auch quantitativ eingesetzt werden. Sie ist zusammen mit auf Radioaktivität basierenden Messverfahren das empfindlichste zerstörungsfreie Prüfverfahren und bietet darüber hinaus einen breiten dynamischen Bereich, ist also in der Lage, sowohl sehr kleine als auch sehr große Leckagen zu detektieren. Als Testgase werden Wasserstoff (meist als Formiergas), Schwefelhexafluorid und vor allem Helium eingesetzt. Das Testgas Helium dominiert die Testgasmethoden, da es nur in geringer natürlicher Konzentration von etwa 5 ppm in der Atmosphäre vorkommt. Als Edelgas geht es zudem keine chemische Reaktionen ein und ist damit sehr betriebssicher. Bei der Prüfung kann es mit hoher Selektivität und ohne Querempfindlichkeit nachgewiesen werden. Als Nachweisgerät wird dabei ein fest auf die Heliummasse 4 eingestelltes Massenspektrometer eingesetzt, das zusammen mit dem zugehörigen Gasverteilungs- und Vakuumsystem ein kompaktes Lecksuchgerät mit einfacher Bedienung bildet. In kommerziellen Helium-Lecksuchgeräten werden vorzugsweise magnetische Sektorfeldmassenspektrometer eingesetzt. Bei der Dichtheitsprüfung im Rahmen der (Hoch-)Vakuumtechnik wird ausschließlich Helium als Testgas eingesetzt, um Leckagestellen nachzuweisen.

Die Leckageprüfung mit einem Testgas beruht auf dem Erzeugen eines Druckunterschieds zwischen dem Prüfling und dem Nachweisgerät. Dies kann durch Erhöhung oder Erniedrigung des Drucks auf einer Seite des Prüflings im Vergleich zur anderen Seite oder einer Kombination von Druckerniedrigung und Druckerhöhung erreicht werden. Im Falle einer Leckage entsteht ein konstanter Gasstrom von der Hochdruckseite zur Niederdruckseite. Befindet sich auf der Niederdruckseite ein Nachweisgerät für das strömende Testgas, kann die Leckage qualitativ oder quantitativ nachgewiesen werden.

Traditionelle Lecksuchgeräte

Das traditionelle Nachweisgerät ist ein magnetisches Sektorfeldmassenspektrometer. Ein Heizfaden oder Filament emittiert bei hohen Temperaturen Elektronen, die beschleunigt und in eine Ionisationskammer geleitet werden. In der Ionisationskammer werden die dort vorhandenen Gasmoleküle durch Elektronenstöße ionisiert. Damit werden aus elektrisch neutralen Gasteilchen positive Ionen. Diese positiven Ionen können nun durch eine Ziehelektrode elektrisch abgesaugt und durch eine hohe Beschleunigungsspannung in ein Magnetfeld eingeschossen werden. Die Ionen beschreiben im Magnetfeld eine Kreisbahn, deren Radius von der Ionenmasse abhängig ist.

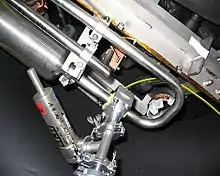

Der Arbeitsdruck des Massenspektrometers liegt bei < 10−4 mbar. In kommerziellen Lecksuchgeräten ist das Massenspektrometer immer auch mit einem Vakuumsystem kombiniert, das mindestens aus einer mechanischen Vorpumpe, einer Hochvakuumpumpe, Druckmessgeräten sowie einer Reihe von druckabhängig gesteuerten Ventilen besteht. Stand der Technik ist ebenfalls ein integriertes Testleck, mit dem das Lecksuchgerät kalibriert werden kann.

Vor der Leckageprüfung muss sichergestellt sein, dass der Prüfling sauber und trocken ist. Ausgasungen durch Dämpfe oder Flüssigkeitsreste verlängern die Pump- und damit Prüfzeit. Die eingetragenen Verunreinigungen verkürzen die Standzeit des Messgeräts.

Die einzelnen Funktionen und Betriebszustände werden in der Folge am Beispiel einer Vakuumprüfung erklärt. Nach Einschalten des Lecksuchgeräts wird die Spektrometerzelle permanent leergepumpt. Damit wird Rest-Helium aus dem Messgerät entfernt und ein bestmögliches Signal-Rausch-Verhältnis sichergestellt.

Nach Anflanschen des Prüflings und Start des Testzyklus wird zunächst der Prüfling evakuiert. In diesem Betriebszustand sind Hochvakuumpumpe und Massenspektrometer abgesperrt.

Grobleck- oder Gegenstrommodus

Nach Erreichen einer bestimmten Druckschwelle werden Hochvakuumpumpe und Massenspektrometer wieder zugeschaltet. Das Testgas kann nun im Gegenstrom durch die Hochvakuumpumpe zur Analysenzelle gelangen.

Die Druckschwelle für diesen sogenannten Grobleck- oder Gegenstrommodus liegt bei kommerziellen Geräten zwischen etwa 1 und 25 mbar, bei Spezialgeräten bis zu 200 mbar. Zum Erreichen kurzer Pumpzeiten ist eine hohe Druckschwelle von Vorteil. Dies muss jedoch abgewogen werden gegen eventuelle Verunreinigungen (Wasserdampf, Reste von bei der Teilebearbeitung eingesetzten Flüssigkeiten), die noch aus dem Prüfling emanieren und abgepumpt werden müssen.

Das Grobleck- oder Gegenstromverfahren zeichnet sich durch einen geringen Zeitbedarf aufgrund kurzer Pumpzeiten und einem guten Schutz des Massenspektrometers bei Lufteinbruch (z. B. Implosion des Prüflings) aus. Nachteile sind die eingeschränkte Empfindlichkeit von ca. 10−7 bis 10−8 mbar l/s und eine langsame Ansprechzeit.

Feinleck- oder Hauptstrommodus

Um die maximale Empfindlichkeit des Lecksuchers ausnutzen zu können, muss weiter abgepumpt werden. Im sogenannten Feinleck- oder Hauptstrommodus wird eine direkte Verbindung zwischen dem Einlass des Lecksuchgeräts und dem Massenspektrometer hergestellt.

Um den Arbeitsdruck des Massenspektrometers nicht zu überschreiten, muss bei diesem Verfahren der Einlassdruck sehr niedrig sein. Bei den meisten kommerziellen Geräten liegt der maximale Einlassdruck im Feinleckmodus bei etwa 10−2 mbar. Einige Geräte erreichen ihren empfindlichsten Messmodus mit maximaler Empfindlichkeit bereits bei einem Druck von ca. 0,5 mbar.

Das Feinleck- oder Hauptstromverfahren zeichnet sich aus durch die höchste Empfindlichkeit von ca. 10−11 bis 10−12 mbar l/s und eine schnelle Ansprechzeit. Die Prüfergebnisse sind hervorragend reproduzierbar und der Prüfling ist gut geschützt vor zurückdiffundierenden Gasen aus der Vorpumpe (wichtig z. B. bei tiefkalten Prüflingen). Nachteile sind der höhere Zeitbedarf durch längere Pumpzeiten und ein schlechterer Schutz der Analysenzelle bei Lufteinbruch.

Neben den oben beschriebenen Vakuumverfahren wird auch beim Schnüffeltest das Testgas im Gegenstrom an das Massenspektrometer geleitet.

Neuartige Helium-Lecksuchgeräte

Lecksuchgeräte der neuesten Generation separieren das Helium mittels einer geheizten Siliziumdioxidmembran aus der Luft. Diese Membran ist für Helium durchlässig, für alle anderen Gase jedoch undurchlässig. Hinter der Membran befindet sich ein Permanentvakuum mit einer Ionengetterpumpe, deren Entladungsstrom ein Maß für den Totaldruck und damit für die Heliumkonzentration darstellt. Dieser neuartige Heliumsensor benötigt kein Hochvakuumsystem und ist dadurch für den Schnüffeltest besonders geeignet, kann aber auch im Vakuum betrieben werden. Die Prüfkammer muss hierbei nicht mehr aufwendig evakuiert werden, deshalb sinken die Anforderungen an die Kammer und damit auch ihre Kosten, auch Feuchtigkeit stört die Messung nicht. Durch atmosphärisches Helium in der Luft wird die Empfindlichkeit mit 1·10−7 mbar l/s begrenzt. In der Realität sieht ein Werker nur weitaus größere Leckagen. Zurzeit wird solch ein Heliumsensor von INFICON im Protec P3000 und T-Guard, sowie in anderer Ausführung von Varian im Helitest eingesetzt.

Untersuchungen am Max-Planck-Institut für Plasmaphysik zeigten,[3] dass bei einer Bestimmung der Leckagerate in einer Prüfkammer, die mit einem heliumfreien technischen Gas, wie z. B. heliumfreien Stickstoff (10 ppt) oder Argon (10 ppt) beaufschlagt ist, die Empfindlichkeit mit einem Helium-Lecksucher der neusten Generation von Pfeiffer Vacuum um dem Faktor 500.000 auf bis zu 1·10−11 mbar·l/sec erhöht werden kann. Somit besteht die Möglichkeit für einen Werker die Dichtheit eines Bauteiles mit bis zu 1·10−10 mbar l/s zu bestimmen bzw. eine Leckage im Bauteil zu orten.[4]

Neuartige Helium-Lecksuchvorrichtungen

Vorrichtungen zur Dichtheitsprüfung der neuesten Generation erlauben es, Bauteile ohne Vakuum mit einer Empfindlichkeit von bis zu 1·10−11 mbar l/s in einer Prüfumgebung ohne Vakuum zu testen. Im Gegensatz zum Vakuumtestgas-Verfahren, bei dem durch das Evakuieren einer Prüfkammer der Heliumuntergrund reduziert wird, wird bei Helium-Lecksuchvorrichtungen der neusten Generation der Heliumuntergrund nicht mehr durch das Evakuieren der Prüfkammer herabgesetzt, sondern durch die Beaufschlagung der Prüfkammer mit einem heliumfreien Gas (10ppt). Die neue Generation von Vorrichtungen erlaubt es, ein Bauteil mit einer 1·10−11 mbar l/s zu testen. Die Bestimmung der Leckrate erfolgt entweder durch einen Helium-Lecksucher mit einem Massenspektrometer oder mit dem T-Guard.

Überdruckverfahren

Der Prüfling wird mit dem Edelgas Helium oder einem heliumhaltigen Gasgemisch gefüllt, verschlossen und eventuell unter Druck gesetzt.

Im Falle einer Leckage, z. B. einer undichten Schweißnaht erzeugt das Druckgefälle vom Inneren des Prüflings zur Umgebungsluft einen Gasstrom durch den Leckagekanal. An der Außenwand des Prüflings wird beim Überdruckverfahren B3 der DIN EN 1779 mit einer Schnüffelsonde der Prüfling abgeschnüffelt. Passiert die Schnüffelsonde eine Leckage, wird das angesaugte Helium vom Lecksuchgerät detektiert.

Der Strömungswiderstand der Schnüffelsonde und das Vakuumsystem des Lecksuchgeräts sorgen dabei für die nötige Druckuntersetzung von Atmosphärendruck auf den Betriebsdruck des Massenspektrometers, der unterhalb von 10−4 mbar liegt.

Das Schnüffelverfahren erlaubt eine hohe Ortsauflösung bei der Suche nach Leckagen und damit zweifelsfreie Identifikation fehlerhafter Stellen des Prüflings. Ein geringer Überdruck bedeutet auch nur geringe Krafteinwirkung auf dünne Wände eines Prüflings und erlaubt den Test fragiler Werkstücke.

In einer Variation des Verfahrens, dem Überdruckverfahren B3 der DIN EN 1779, kann auch der Konzentrationsanstieg von Helium in einer Hülle um den Prüfling gemessen und ausgewertet werden. Dieses Verfahren bietet zwar keine Ortsauflösung, aber eine quantitative Aussage, ob Leckagen vorliegen.

Die Heliumkonzentration im Testgas, der Prüfdruck und der natürliche Heliumuntergrund der Luft begrenzen die Empfindlichkeit des Analyseverfahrens mit 5*10−6 mbar l/s, wobei die Nachweisgrenze bei etwa 10−7 mbar l/s liegt. Somit besteht die Möglichkeit mit dem Überdruckverfahren B4 der DIN EN 1779 Leckagen mit einer Leckagerate von 1 cm3 pro Tag nachzuweisen.

Die Effizienz des Verfahrens ist abhängig vom Bediener und schwierig zu kalibrieren. Daher wird das Schnüffelverfahren meist als qualitatives Verfahren eingesetzt.

Partielles Vakuumverfahren

Im Gegensatz zum Überdruckverfahren B3 und B4 der DIN EN 1779 nutzt das Partielle-Vakuumverfahren den Partiellen-Vakuum-Effekt, so dass die Gasdichtheit von Prüflingen bei Normaldruck mit der gleichen Empfindlichkeit wie mit den Vakuumverfahren mit dem Edelgas Helium nachgewiesen werden kann. Das sogenannte Ultra-Schnüffler-Testgasverfahren (UST-Verfahren) besitzt eine Empfindlichkeit von 1*10−11 mbarˑl/s und wurde am Max-Planck-Institut für Plasmaphysik entwickelt.[5] Ähnlich wie beim klassischen Überdruckverfahren B3 der DIN EN 1779 wird der Prüfling in eine Hülle eingeschlagen aber im Gegensatz zum klassischen Überdruckverfahren B3 mit einem von heliumbefreiten Gas beaufschlagt, sodass die Empfindlichkeit des klassischen Überdruckverfahrens B3 um den Faktor 500.000 von 5·10−6 auf 1·10−11 mbar·l/sec erhöht wird. Diese Empfindlichkeit entspricht einem theoretischen Gasverlust von 1 cm3 in 3000 Jahren.

Das UST-Verfahren kann sehr ökonomisch bei der Ad-hoc-Prüfung von Prüflingen eingesetzt werden. Die gesamte Prüfanlage kann mit normalen Pneumatik-Artikeln wie Ventilen und Kunststoff-Schläuchen aufgebaut werden. Zur Umfassung des Prüflings genügt eine einfache Hülle aus Kunststoff. Auch brauchen keine besonderen Vorkehrungen gegenüber Groblecks getroffen werden, da die Nachweiskammer der Prüfanlage bei Atmosphärendruck gespült werden kann.

Untersuchungen während des Aufbaus des Wendelstein 7-X zeigten zudem, dass die integrale Heliumdichtheit von Prüflingen bei Normaldruck bis 1·10−9 mbar·l/sec sehr gut nachgewiesen werden kann. Zudem erlaubt das UST-Verfahren gegenüber dem Schnüffelverfahren B3 und B4 der DIN EN 1779 selbst die Ortung von Leckagen mit einer Leckagerate von 1 cm3 in 30 Jahren. Zudem konnte die hohe Kosteneffizienz des UST-Verfahrens gegenüber den Vakuumverfahren gezeigt werden.[6]

Vakuumverfahren

Im einfachsten Fall wird der Prüfling an das Lecksuchgerät angeschlossen und evakuiert. Damit wird ein Unterdruck von etwa einem bar erzeugt. Durch dieses Druckgefälle wird ein Gasstrom vom Umgebungsdruck in das Innere des Prüflings und damit zum Nachweisgerät erzeugt.

Bei diesem Verfahren, dem Vakuumverfahren A3 der DIN EN 1779, bläst der Bediener das Helium an potentielle Leckstellen und kann Leckagen orten.

In einer weiteren Variation des Verfahrens, dem Vakuumverfahren A1 der DIN EN 1779, wird der Prüfling evakuiert und das Gas in eine Glocke oder einer Hülle eingelassen, die den Prüfling umhüllt.

Dieses Verfahren erlaubt zwar keine Ortsauflösung, aber eine rasche Aussage über das Vorhandensein von Leckagen und deren Quantifizierung. Damit ist diese Variante die Methode der Wahl bei automatisierten Prüfverfahren.

Bei der Leckageprüfung sollte immer die Druckrichtung simuliert werden, die im Praxiseinsatz des Prüflings vorherrscht. Damit ist auch ein Verfahren denkbar, bei dem das Innere des Prüflings mit einem heliumhaltigen Testgas beaufschlagt wird und die umhüllende Prüfkammer mit dem Lecksuchgerät verbunden ist.

Bombing

Viele Prüflinge sind in ein geschlossenes Gehäuse eingebaut, das weder an eine Testgasversorgung noch an ein Lecksuchgerät angeschlossen werden kann. Beispiele sind Lampen sowie elektronische Komponenten wie Oberflächenwellenleiter oder Schwingquarze. Diese Prüflinge werden entweder in einer heliumhaltigen Atmosphäre verschlossen oder nachträglich einem Helium-Überdruck nach dem Verfahren B5 der DIN EN 1779 ausgesetzt. Letzteres geschieht in einer Druckkammer und wird als „Bombing“ bezeichnet. Das Testgas dringt durch eventuelle Leckagen in den Prüfling ein.

Der derart mit Gas beaufschlagte Prüfling wird nun in eine Vakuumkammer verbracht, die direkt mit dem Nachweisgerät verbunden ist.

Das innere Volumen des Prüflings, die Abdrückzeit, der Differenz- oder Bombingdruck, die Wartezeit zwischen Abdrücken und Prüfung und die Größe der Leckage bestimmen den Informationsgehalt der Prüfung. Bei zu langen Wartezeiten kann das Helium durch Diffusion wieder aus dem Prüfling austreten und das Messergebnis irrelevant werden.

Anwendungsbeispiele der Dichtheitsprüfung mit Helium

Die Helium-Leckageprüfung wird in einer Vielzahl von Anwendungsbereichen eingesetzt. Dazu zählen:

- Automotive: Airbagzünder und Gasgeneratoren, Kraftstoffbehälter, Kompressoren und Kondensatoren für die Klimatechnik, Kraftstoffleitungen und -pumpen, Stoßdämpfer, Lüfter, Sensoren, Ölkühler

- Halbleiterindustrie: Massenflussregler, integrierte Schaltkreise

- Vakuumsysteme: gasführende Leitungen, Gaskabinette, Teilchenbeschleuniger, Flachbildschirme

- Luft- und Raumfahrt: Hydraulik-Komponenten, Kreisel, Flügel, Raketen, Triebwerke und Kraftstoffsysteme

- Elektrik und Elektronik: Lampen, Röhren (Bildröhren, Elektronenröhren, Gasentladungsröhren), Transformatoren, Kraftwerke

- Medizintechnik: Herzschrittmacher, Katheter, Blutfilter

- Verpackungen, Fässer, Uhren, Lebensmittelverpackungen, Kältetechnik-Anlagen, analytische Geräte etc.

SF6-Lecksuchgeräte

Als Alternative zur Helium-Leckageprüfung steht die Leckageprüfung mit Schwefelhexafluorid (SF6) zur Wahl, welches in der Handhabung wesentliche Vorteile gegenüber Helium hat. So kommt dieses Gas z. B. in der normalen Umgebungsluft nicht vor. Zudem ist die Permeationsrate von (SF6) bei einigen Kunststoffen wesentlich geringer als die von Helium.

Die laseroptischen Dichtheitsprüfsysteme arbeiten optisch mittels Laserstrahlung. Als Testgas wird bei diesen optischen Dichtheitsprüfsystemen häufig das Inertgas Schwefelhexafluorid (SF6) verwendet, als Laser ein darauf abgestimmter CO2-Wellenleiterlaser.

Laseroptische Dichtheitsprüfsysteme sind letztendlich auf Grund des völlig unkritischen Vakuumenddrucks bzw. der Möglichkeit auch bei Atmosphärendruck das Nachweissystem betreiben zu können, sehr ökonomisch und robust gegenüber verschmutzten oder feuchten Prüflingen. Die gesamte Prüfanlage kann üblicherweise mit normalen Pneumatik-Artikeln wie Ventilen und Kunststoff-Schläuchen aufgebaut werden. Zum Abdichten genügen gewöhnliche O-Ringe, als Vakuumpumpe ist in der Regel eine einfache ölgedichtete Drehschieberpumpe ausreichend. Auch brauchen keine besonderen Vorkehrungen gegenüber Groblecks getroffen werden, da die Nachweiskammer des Lasersystems sehr schnell und effektiv bei Atmosphärendruck gespült werden kann.

Dichtheitsprüfung privater Abwasseranlagen

Die Prüfung privater Abwasseranlagen auf Dichtheit wird durch Landesgesetze geregelt. Zum Beispiel schreibt § 61a des Wassergesetz für das Land Nordrhein-Westfalen – Landeswassergesetz (LWG) – vom 25. Juni 1995 vor: „Der Eigentümer eines Grundstücks hat im Erdreich oder unzugänglich verlegte Abwasserleitungen zum Sammeln oder Fortleiten von Schmutzwasser oder mit diesem vermischten Niederschlagswasser seines Grundstücks nach der Errichtung von Sachkundigen auf Dichtheit prüfen zu lassen.“[7] Die erste Dichtheitsprüfung muss bei der Errichtung oder einer Änderung, spätestens jedoch bis zum 31. Dezember 2015 durchgeführt werden. „Abweichend davon können die Kommunen in ihren Satzungen grundstücksbezogene Fristen festlegen. Dies gilt dann, wenn die Gemeinde Sanierungsmaßnahmen an öffentlichen Abwasseranlagen festgelegt hat oder wenn die Gemeinde die Dichtheitsprüfung mit der Überprüfung der öffentlichen Kanäle koppelt. In diesen Fällen muss die Dichtheitsprüfung bis spätestens 2023 erfolgen.“[8]

Angesichts der mit der Dichtheitsprüfung verbundenen Kosten gibt es Proteste gegen diese Vorschrift.[9] In Nordrhein-Westfalen wird die Vorschrift daher erneut auf politischer Ebene diskutiert; eine für den 9. November 2011 vorgesehene Sitzung des Umweltausschusses des Landtags wurde in den Dezember 2011 verschoben.[10] Minister Johannes Remmel kündigte danach an, die Regelung auszusetzen.[11]

Mit dem Inkrafttreten des Gesetz zur Änderung des Landeswassergesetz am 16. März 2013 (GV. NRW. S. 133), wurde neben weiteren Änderungen, der § 61 a LWG NRW aufgehoben. Damit entfiel der 31. Dezember 2015 als allgemeine Frist zur Prüfung bestehender privater Abwasseranlagen in Nordrhein-Westfalen. Bundesweit gilt jedoch gemäß §§ 60 und 61 des Wasserhaushaltsgesetzes, dass Abwasseranlagen so zu errichten, zu betreiben und zu unterhalten sind, dass die Anforderungen an die Abwasserbeseitigung erfüllt werden und die allgemein anerkannten Regeln der Technik eingehalten werden. Bei Abwasseranlagen, die diese Anforderungen unterschreiten, sind die erforderlichen Maßnahmen in angemessener Frist durchzuführen. Um den Zustand von Abwasseranlagen beurteilen zu können, sind die Betreiber der Anlagen verpflichtet deren Zustand, Funktionsfähigkeit, die Unterhaltung und Ihren Betrieb selbst zu überwachen. Die Ergebnisse dieser Selbstüberwachung können Laien ohne Unterstützung kaum korrekt einordnen. Ein leicht verständliches Hilfsmittel für die Beurteilung von Auffälligkeiten und Schäden ist der Bildreferenzkatalog – Private Abwasserleitungen – des Ministeriums für Klimaschutz, Umwelt, Landwirtschaft, Natur- und Verbraucherschutz des Landes Nordrhein-Westfalen. Die gegenwärtige Version des Bildreferenzkatalog stellt den Stand: Mai 2011 dar, dort werden auch Schadensklassen und Sanierungsfristen genannt, diese beziehen sich auf den Entwurf der inzwischen gültigen DIN 1986-30:2012-02. Zeitspannen, Anlässe, Prüfart und Abwasserherkunftsbereiche regelt diese DIN 1986-30:2012-02 im Abschnitt 13, Tabelle 2. Das Regelintervall für die Prüfung privater Abwasseranlagen ist 20 Jahre, dieses Intervall kann bei Neuanlagen mit nachweislich durchgeführter Druckprüfung (z. B. Mindestüberdruck bei Prüfung mit Wasser = 1 mWS über Rohrscheitel) einmalig auf 30 Jahre ausgedehnt werden. Bei nicht häuslichen Abwässern oder in Schutzzonen gelten deutlich kürzere Prüfintervalle. In Nordrhein-Westfalen sind die Gemeinden gemäß § 53 Absatz 1e Satz 3 Landeswassergesetz verpflichtet die Grundstückseigentümer über ihre Pflichten nach §§ 60 und 61 WHG zu unterrichten und zu beraten.

Mögliche Verfassungswidrigkeit

Aufgrund zweier Gutachten des Justizbereiches des Landtages Nordrhein-Westfalens sowie ein privatrechtliches Gutachten steht die Dichtigkeitsprüfung für sogenannte Stoff- oder anlagenbezogene Regelungen im Verdacht, nach Art. 72 Abs. 3 Nr. 5 GG verfassungswidrig zu sein. Konkret fehle es wegen der Einordnung der Dichtigkeitsprüfung aus verfassungsrechtlicher Sicht aufgrund der als vorrangig geltenden konkurrierenden Gesetzgebung und den bereits erlassenen und erforderlichen bundesrechtlichen Vorschriften (§ 61 WHG) an einer Gesetzgebungskompetenz der Bundesländer.

Die Länder haben zwar eine nach Art. 72 Abs. 3 GG geregelte Abweichungskompetenz, die aber nicht für anlagenbezogene Anlagen gilt (siehe Nr. 5). Eine Dichtigkeitsprüfung ist laut Vorschrift für eine private Abwasseranlage vorgesehen, darum fällt die Vorschrift nicht in die Ausnahme des Art. 72 Abs. 3, sondern in Art. 74 Nr. 32 sowie grundsätzlich in die konkurrierende Gesetzgebung.

Es heißt in Bezug auf § 61a LWG NRW:

„Die landesrechtlichen Vorschriften über die Dichtigkeitsprüfung von Abwasseranlagen verstoßen daher gegen Art. 72 Abs. 1 und Art. 74 Abs. 1 Nr. 32 GG i.V.m. § 61 WHG.“[12]

Der juristische Dienst des Landtages stellte darüber hinaus fest, dass das Landesgesetz aus dem Jahr 2007 älter ist als das Gesetz des Bundes (2009) und somit die Bundesregelung Vorrang habe.[13] Eine grundsätzliche Pflicht der Dichtigkeitsprüfung ist in der neuesten Reform des sog. „Kanal-TÜV“ herausgenommen worden.[14]

Drei Wochen nach der Bundestagswahl 2013 stimmten die Koalitionsfraktionen im Landtag NRW (SPD NRW und Grüne NRW) am 17. Oktober 2013 einer Verordnung der rot-grünen Regierung zu, die das Landeswassergesetz novelliert und bundesgesetzliche Vorgaben umsetzt.[15]

Literatur

- Jobst H. Kerspe et al.: Vakuumtechnik in der industriellen Praxis (= Kontakt & Studium. Bd. 204 Energietechnik.). 2., überarbeitete und erweiterte Auflage. expert-Verlag, Ehningen bei Böblingen 1993, ISBN 3-8169-0936-1.

- Max Wutz et al.: Handbuch Vakuumtechnik. Theorie und Praxis. 7., erweiterte Auflage. Vieweg, Braunschweig u. a. 2000, ISBN 3-528-54884-3.

- Louis Maurice: Praxis der Dichtheitsprüfung mit Helium. = Handbuch der Helium-Dichtheitsprüfung. Deutsche Übersetzung L. Hütten. ALCATEL-Hochvakuum-GmbH, Wertheim 1974.

- Siegfried Genreith: Ignoriert, ausgelacht und abgezogen. Wenn Politik und Bürger auf verschiedenen Planeten leben, Books on Demand, Norderstedt 2019, ISBN 978-3-7412-9433-4.

Weblinks

- Deutsche Gesellschaft für Zerstörungsfreie Prüfung e. V. (DGZfP)

- http://www.fortest.de/de/dichtheitsprufungen

- European Federation for Non-Destructive Testing (EFNDT)

- The e-Journal of Nondestructive Testing

- DGZfP-JAHRESTAGUNG 2001

- Gutachten des parlamentarischen Beratungs- und Gutachterdienstes des Landtags NRW (PDF; 227 kB)

Belege

- Neue Norm zur Auswahl eines geeigneten Verfahrens zur Lecksuche und Dichtheitsprüfung, 7. Januar 2013.

- Dale Chimenti, University of Iowa, 2007.

- Ultra-Schnüffer-Testgasverfahren. Abgerufen am 21. Oktober 2016.

- Robert Brockmann: UST method. researchgate.

- Ausgründung: 1. Preis für hochempfindliches Lecksuchverfahren der „Lambda Leak Testing“, 19. März 2013.

- Portal zum UST-Verfahren, 26. August 2014.

- Wassergesetz für das Land Nordrhein-Westfalen vom 25. Juni 1995 (PDF; 796 kB).

- Dichtheitsprüfung privater Hausanschlüsse, Landesamt für Natur, Umwelt und Verbraucherschutz Nordrhein-Westfalen, abgerufen am 13. Juni 2012.

- Siehe z. B. Initiative “Alles dicht in NRW”.

- Dichtheitsprüfung in NRW – Debatte verschoben, RP Online, 10. Juni 2011.

- landtag.nrw.de

- Kurzgutachten zur Gesetzgebungskompetenz des Landes Nordrhein-Westfalen für die Regelung über die Dichtheitsprüfung privater Abwasseranlagen in § 61a Abs. 3 bis 7 LWG NRW von Stefan Muckel Uni Köln

- Ralf Michalowsky (Die Linke): Zur Dichtheitsprüfung: Landesregierung handelt verfassungswidrig (Memento vom 11. Februar 2013 im Webarchiv archive.today), 27. Februar 2012.

- FDP Solingen: Kanal-TÜV endlich vom Tisch, Solinger Bote, 29. Oktober 2012.

- Rheinische Post: Hausbesitzer in Wasserschutzgebieten in Pflicht: Kanal-TÜV ist beschlossene Sache