Manufacturing Execution System

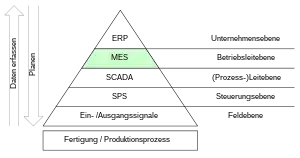

Als Manufacturing Execution System (MES) wird eine prozessnah operierende Ebene eines mehrschichtigen Fertigungsmanagementsystems bezeichnet. Oft wird der deutsche Begriff Produktionsleitsystem synonym verwendet. Das MES zeichnet sich gegenüber ähnlich wirksamen Systemen zur Produktionsplanung, den sog. ERP-Systemen (Enterprise Resource Planning), durch die direkte Anbindung an die verteilten Systeme der Prozessautomatisierung aus und ermöglicht die Führung, Lenkung, Steuerung oder Kontrolle der Produktion in Echtzeit. Dazu gehören klassische Datenerfassungen und Aufbereitungen wie Betriebsdatenerfassung (BDE), Maschinendatenerfassung (MDE) und Personaldatenerfassung, aber auch alle anderen Prozesse, die eine zeitnahe Auswirkung auf den Fertigungs-/Produktionsprozess haben.

Der Begriff des MES bezieht sich in der Regel auf ein mehrschichtiges Gesamtsystem, das die betriebswirtschaftlich berichtenden und die Produktion planenden Ebenen des ERP eines Unternehmens und die eigentliche Produktion in der Fertigungs- bzw. Automatisierungsebene abdeckt. Insbesondere dient das MES der fortlaufend steuernden Durchsetzung (engl. execution) einer bestehenden und gültigen Planung und der Rückmeldung aus dem Prozess.

Definition

Der Begriff Produktionssteuerung steht für die umfassende Beschreibung dieser Aufgabe. MES bildet für den jeweiligen Prozess der konkreten Produktionsaufgabe die detaillierten Abläufe unter Bindung von Ressourcen in einem EDV-System ab. Dabei lassen sich einige Gemeinsamkeiten verschiedener Branchenlösungen erkennen, die ein grundlegendes MES den Anwendern im Betrieb bieten muss:

- einen Fertigungsablaufplan für jedes Produkt (vor Prozessbeginn)

- ein Fertigungsplanungssystem (für eine Planperiode)

- einen Fertigungsablauf (für ein Produkt)

- die Ressourcenplanung (für ein Produkt)

- die aktuelle Belegung der Ressourcen (mitlaufend mit dem Prozess)

- lokale Produktionsleitstände in der Fertigung

Darüber hinaus bieten MES oft noch folgende Möglichkeiten:

- Verwalten von Produktionsmitteln (Ressourcen) in der Zuordnung zu Produkten

- Sicherstellen geplanter Wartungsarbeiten, welche Ressourcen belegen, ohne eine Produktion zuzulassen

- Erfassen von Produktions- und Produktdaten zur statistischen Auswertung

- Schnittstellen zur Materialwirtschaft, zur Konstruktion

- Berichterstattung zur kaufmännischen Auftragsabwicklung

Andere verwendete Begriffe

Der Begriff Produktionsleitsystem (bzw. Fertigungsleitsystem) wird im deutschen Sprachgebrauch sehr branchenspezifisch verwendet. Grundsätzlich wird zwischen Fertigungsleittechnik (Stückgutproduktion) und der Verfahrensleittechnik (prozesstechnische Produktion) unterschieden. Je nach Sichtweise werden auch andere Bezeichnungen bevorzugt. So sprechen Informatiker, speziell Wirtschaftsinformatiker in diesem Zusammenhang auch von CIM. Diesem Begriff haftet jedoch in der industriellen Praxis ein Ruf geringer Effizienz an, da in diesem Zusammenhang in den 1980er und 90er Jahren gewachsene Erwartungen beispielsweise

- der Laufzeit in der Rückmeldung der Betriebsdaten

- wegen der fehlenden schnellen Eingriffsmöglichkeiten bei Engpässen in den Ressourcen

- wegen der Unhandlichkeit der Hilfsmittel der Betriebsdatenerfassung

- wegen der großen Schnittstellenvielfalt

häufig unerfüllt blieben.

Alternativ zum Begriff MES existiert auch der Ausdruck CPM (Collaborative Production Management), welches auf eine „kollaborative“ Zusammenarbeit der Produktion mit den produktionsperipheren Bereichen, wie z. B. Einkauf, Beschaffung und Controlling, hindeutet.

In einigen Branchen, z. B. in den Tagebauen von RWE-Power, wird in diesem Kontext auch von Betriebsführungssystemen gesprochen. Systeme zur Führung der Instandhaltung von Produktionsanlagen sind darin subsumiert.

In den letzten Jahren hat sich der Begriff MES gegenüber den anderen Begriffen zunehmend auch in deutschen Texten durchgesetzt.

Aufgaben

Der Umfang von einem MES kann in drei Aufgabengebiete untergliedert werden: Die Betriebsdatenerfassung (BDE), die Verriegelung und die Rückverfolgbarkeit. BDE-Daten beziehen sich auf die Maschine. Sie werden jederzeit zur Verfügung gestellt, unabhängig davon, ob die Maschine produziert oder nicht. Der Auslöser kann ein Alarm oder ein Zustandswechsel sein. Im Gegensatz dazu steht die Verriegelung. Sie wird durch das zu produzierende Produkt ausgelöst, welches vor der Maschine steht oder neu eingelegt wurde. Mit der Verriegelung soll sichergestellt werden, dass alle Parameter von der Maschine richtig eingestellt sind, bevor mit der Produktion/Bearbeitung begonnen wird. Die Rückverfolgbarkeit bildet den Abschluss der Bearbeitung eines Produkts; in diesen Daten werden die Prozessparameter und das verarbeitete Material hinterlegt.

Die BDE-Daten sollen im Wesentlichen dazu beitragen, durch schnelle wiederholte Optimierung den Durchsatz in der gesamten technischen Auftragsabwicklung zu erhöhen. Es werden also nicht vorrangig betriebswirtschaftliche Modelle neu entwickelt oder verbessert, sondern der technische Prozess selbst bildet das Modell, dessen Zustand mitlaufend beobachtet und visualisiert wird. Dazu werden mitlaufend spezielle Kennzahlen (KPI) ermittelt und ausgewertet. U. a. sind das Größen wie:

- BDE

- Wartezeiten und freie Puffer

- Durchlaufzeit und Transferpuffer

- Maschinenauslastung

- Maschinenverfügbarkeit

- Produktausbeute

- Verriegelung

- Automatisierung der Rüstung

- Überprüfung der Rüstparameter

- Rückverfolgbarkeit / Traceability

- Produktionsnachweis

- Erkennung von Produktionsfehlern

- Steigerung der Qualität

- Eingrenzung bei Rückruf

- Versicherungstechnische Gründe

Im VDMA-Einheitsblatt 66412 (Entwurf Mai 2009) sind ca. 20 MES-Kennzahlen veröffentlicht, einschließlich Erläuterung der Herleitungsformel und des Anwendungsbereiches. Zu diesem Thema wurde inzwischen auch eine internationale Arbeitsgruppe (WG9 in ISO/TC184/SC5) eingerichtet. Das MES soll insgesamt die Konkurrenzfähigkeit des Betriebes verbessern.

Integration

MES liegen in einer Softwarearchitektur typischerweise unterhalb der ERP-Ebene. Dies bedeutet, dass häufig auf der ERP-Ebene die Planung für die Produktion erstellt wird und dann der Produktionsplan an die MES-Ebene übergeben wird. Die MES-Ebene meldet hingegen den Abarbeitungsstatus der einzelnen Aufträge an die ERP-Ebene weiter, so dass diese dort für die logistische Steuerung – bspw. die Planung der nächsten Perioden – verwendet werden kann.

Grund für die Trennung zwischen ERP und MES sind die betriebswirtschaftlich und technisch verschiedenen Anforderungen sowie die typischen Zykluszeiten für die Überarbeitung einer bestehenden Planung. Während ein ERP das gesamte Unternehmen administrieren und dort über Werke und Linien hinweg eine logistische Optimierung auf aggregiertem Niveau ermöglichen soll, die zumeist keine Onlineaktualität erfordert, beobachtet ein MES jeweils eine lokale Produktionslinie und muss dort neben den erforderlichen logistischen Steuerdaten auch beispielsweise technische Parameter online erfassen, die für ein ERP nicht von Interesse sind. MES sind in diesem Sinne der ausführende Arm eines ERP.

Umsetzungen

Als Produkt erscheint MES sowohl als Gesamtpaket als auch in einzelnen Komponenten, in Form von Software, gegebenenfalls ergänzt um Hardware zur Datenerfassung und Steuerung. Wie schon bei der Automatisierung stellt sich auch hier das Problem der Verbindung der einzelnen Komponenten zu einem effektiven Ganzen.[1] Größere Anbieter liefern „alles aus einer Hand“, während die kleineren Anbieter sich auf einzelne Bereiche des MES (z. B. Qualitätssicherung) spezialisieren.

Neutrale Beratungsunternehmen unterscheiden den MES-Anbietermarkt in spezielle Kategorien:

1. MES, die i.d.R projektspezifisch auf die Kundenanforderungen hin angepasst und erweitert werden. Häufig handelt es sich dabei um kleinere Anbieter, die dann zum Zuge kommen, wenn es um spezielle Anforderungen geht, die die größeren Standardsysteme nicht ohne weiteres abdecken.

2. MES, die aus der Welt der Automatisierungstechnik kommen. Sie sind geprägt durch eine hohe Integration in die Prozess- und Automatisierungstechnik, Betriebsdatenerfassung (BDE) und Maschinendatenerfassung (MDE), NC-Programmverteilung (DNC), Materialflusssteuerung und ggf. in die Werkzeugverwaltung (Tool Management). Häufig bieten sie Möglichkeiten zur Visualisierung der aktuellen Situation in der Fertigung.

3. MES, die im Grunde eher den Supply-Chain-Management-Systemen (SCM) zuzuordnen sind. Sie dienen zur Koordination mehrerer Fertigungsbereiche entlang des Wertschöpfungsprozesses, auch über Werks- und Firmengrenzen hinweg. Hier sind die Grenzen fließend zu Advanced-Planning-and-Scheduling-Systemen (APS), die i. d. R. die Basis einer SCM-Lösung zur standortübergreifenden Koordination bilden. Wesentliches Merkmal ist die Planung und Simulation auf Basis optimierter mathematischer Algorithmen des Operations Research, aber weniger eine tatsächliche operative Anbindung an die Fertigungsprozesse. Hier verschwimmen die Grenzen von MES zu reinen Planungstools.

4. Eine verwandte Kategorie zu den SCM-/APS-Systemen bilden Tools, die die Planungsoptimierung als speziellen MES-Teilbereich abdecken, aber eigentlich kein integriertes MES darstellen, weil ihnen dazu wesentliche Funktionen fehlen.

5. Eine wichtige Kategorie bilden Systeme, die ihren Ursprung zwar in einzelnen MES-Bereichen haben, z. B.: – im Qualitätsmanagement, – in der Personalzeiterfassung und -verwaltung, oder – in der Betriebsdatenerfassung, aber je nach Entwicklungsstand sind daraus komplette Standard-MES mit zahlreichen integrierten Modulen entstanden, die z. T. marktführende Positionen einnehmen.

Eine klare Abgrenzung und einfache Einordnung der Systeme ist jedoch nicht möglich, zumal die Grenzen durch Konvergenzstrategien der Anbieter zunehmend verwischen.

Die Lösungen der großen ERP-Anbieter im Bereich der Fertigungssteuerung sind nur begrenzt anpassbar, haben längere Rückmeldezeiten und eine wenig granulare Auflösung der Beobachtung. So sind zum Beispiel die Module der Feinplanung sowie der Maschinendatenerfassung (MDE) nicht in vergleichbarem Funktionsumfang ausgeprägt wie bei Spezialanbietern. Aus diesem Grund werden MES als zusätzliche Komponenten zwischen dem Prozess und den ERP-Modulen implementiert. Der Datenaustausch der Systeme erfolgt dabei vorzugsweise über IETF-RFC-Schnittstellen in Echtzeit, kann aber auch asynchron über ASCII-Dateien ausgetauscht werden. In neueren Lösungen werden bei der Kommunikation MES↔ERP Web-Dienste verwendet.

MES finden ihren Platz vor allem bei der flexiblen Varianten- und Kundenauftragsfertigung. Dort kann die zeitnahe automatische Fertigungssteuerung mit Hilfe eines MES aufgrund der Komplexität der Variantenfertigung ihre ganze Stärke entfalten.

Ressourcenplanung

Werden die Feinplanungsmodule mit zusätzlichen Ressourceninformationen – wie z. B. Mitarbeitermatrizen, also der Anzahl der verfügbaren Mitarbeiter innerhalb einer Schicht sowie deren Ausbildung – hinterlegt, so können tagesaktuelle, arbeitsbezogene Fertigungspläne erzeugt werden, die die tatsächliche Arbeitskapazität sowie die Fähigkeiten der betreffenden Mitarbeiter berücksichtigen.

Standardisierung

Der Begriff MES wird in Deutschland durch die VDI-Richtlinie 5600 und das NAMUR-Arbeitsblatt NA 94 transparent gehalten.

Das Standardisierungsgremium der Automatisierungsbranche ISA hat zum Thema MES mehrere Standards veröffentlicht. Hier sei auf ISA S95 für die Integration von MES in die Anwendungsarchitektur eines Unternehmens und auf ISA S88 für die Modellierung von Prozessen (Statuskonzept etc.) eines MES verwiesen.

Grundlegende Arbeiten zur Standardisierung in diesem Bereich leistet die ISA[2] im Projekt SP95. Die entsprechenden Spezifikationen werden von der JWG5, einer gemeinsamen Arbeitsgruppe von IEC/SC65E und ISO/TC184/SC5[3], in die Standardserie ISO/IEC 62264 (Enterprise-control system integration, Part 1: Models and terminology) überführt. Die Teile 1 bis 3 sind bereits publiziert, an den Teilen 4 und 5 wird zurzeit gearbeitet.

In der ISO befasst sich das TC184[4], industrielle Automation und Integration, mit diesem Thema, wobei zurzeit gerade erst die gezielte Einordnung verschiedener Aktivitäten in die Modelle der ISO/IEC 62264 begonnen hat.

Das SC4 des TC184 umfasst die Standardisierung von Datenstrukturen und Inhalten zur Produktmodellierung. Es ist eines der größten Gremien in der ISO und durch die umfangreiche Normenreihe ISO 10303, STEP, Standard for Exchange of Product Model Data, bekannt geworden.

Das SC5 des TC184 befasst sich mit der Architektur, der Kommunikation und Rahmenfestlegungen zur Integration in der industriellen Automation. Hier sind zurzeit folgende Arbeitsgruppen aktiv:

- WG1: Modellierung von Unternehmen, z. B. ISO 15704[5] und ISO 19440[6]

- WG4: Beschreibung von Software-Eigenschaften (für Interoperabilität und Katalogisierung), ISO 16100[7]

- WG5: Rahmenwerk für Profile zur Integration, ISO 15745[8]

- WG6: Dienstschnittstellen zur Geräteintegration (siehe auch ASAM e.V.), ISO 20242[9]

- WG7: Diagnose und Wartung, konkreter Bezug zu ISO/IEC 62264[10]

- WG9: Kennzahlen für MES (bzw. MOM), ISO 22400-2[11]

- JWG8: Gemeinsame WG von SC4 und SC5, Datenstrukturen und Inhalte von Fertigungsprozessen, ISO 15531[12]

- JWG5: Gemeinsame WG von SC5 und IEC/SC65E, Überführung der ISA S95 in die ISO/IEC 62264[13]

In Deutschland wird das Thema im DIN NA 060-30-05, Normenausschuss Maschinenbau (NAM)[14], Fachbereich Industrielle Automation, Gremium Architektur und Kommunikation, dem deutschen Spiegelgremium zu ISO TC184/SC5, behandelt. Zielobjekte sind technische Kriterien zur Abgrenzung von MES gegen andere Applikationen. Dabei werden die oben zitierten internationalen Standards, soweit geeignet, als Basis betrachtet.

Die Übersetzung und Pflege der IEC 62264 wird in Deutschland von der DKE im Fachbereich Leittechnik, Sachgebiet Systemaspekte, K 931, übernommen. Diese Arbeiten werden vom o. g. DIN-Gremium verwendet.

Verbandsaktivitäten

International befassen sich die Verbände MESA und Operations and Maintenance Information Open System Alliance MIMOSA[15] mit dem Thema MES.

Im deutschsprachigen Raum will der MES D.A.CH. Verband[16] eine Plattform für Anwender und MES-Hersteller bieten und Informationsaustausch sowie Netzwerkbildung fördern. Mit der Etablierung der Schnittstellenkonzeption „Universal Machine Connectivity for MES“ (UMCM) strebt der Verband einheitliche MES-Funktionen und bidirektionalen Schnittstellen an.

In Deutschland sind der VDI, der ZVEI, der VDMA und die NAMUR zum Thema MES aktiv, wobei der VDMA massiv die Arbeiten des DIN NA 060-30-05 (siehe Standardisierung) unterstützt.

Der Fachausschuss MES des VDI bemüht sich intensiv um die Schaffung einheitlicher Definitionen und der Bewahrung des Begriffs MES vor einer marketinggetriebenen „Erosion“. Hierbei sollen insbesondere auch Anforderungen der MES-Anwender berücksichtigt und systematisch ausgewertet werden.

Dazu wurde die Richtlinie VDI 5600 erarbeitet, die die Aufgaben und den Nutzen von MES in einer anwendungsnahen Form beschreibt. Sie wendet sich in erster Linie an potenzielle Anwender in produzierenden Unternehmen, also z. B. Fertigungsleiter oder Arbeitsvorbereiter und beschreibt[17] zehn typische MES-Aufgaben:

- Aufgabe 1: Feinplanung und Feinsteuerung

- Aufgabe 2: Betriebsmittelmanagement

- Aufgabe 3: Materialmanagement

- Aufgabe 4: Personalmanagement

- Aufgabe 5: Datenerfassung

- Aufgabe 6: Leistungsanalyse

- Aufgabe 7: Qualitätsmanagement

- Aufgabe 8: Informationsmanagement

- Aufgabe 9: Energiemanagement

- Aufgabe 10: Auftragsmanagement

Der Schwerpunkt der Richtlinie liegt auf der Darstellung des Nutzens, die der MES-Anwender erwarten kann. Darüber hinaus zeigt die Richtlinie des VDI-Kompetenzfeldes Informationstechnik, welche Produktionsprozesse und Teilprozesse durch MES unterstützt werden. Sie ermöglicht einen fundierten Überblick über die Wirkweise und die Potenziale von MES, ohne die Einarbeitung in informationstechnische Details solcher Systeme. Sie kann als neutrale Beschreibung des möglichen „Leistungsumfangs“ und als Basis zur Erstellung von Lasten-/Pflichtenheften für MES dienen.

Siehe auch

Weblinks

Einzelnachweise

- Fertigungsinformationen systematisch und ganzheitlich behandeln; Fachportal Form+Werkzeug

- ISA

- TC 184/SC5

- TC 184

- Enterprise modelling and architecture - Requirements for enterprise-referencing architectures and methodologies

- Enterprise integration, Constructs for enterprise modelling

- Industrial automation systems and integration - Manufacturing software capability profiling for interoperability

- Industrial automation systems and integration — Open systems application integration framework

- Industrial automation systems and integration - Service interface for testing applications

- Enterprise-control system integration

- Automation systems and integration - Key performance indicators (KPIs) for manufacturing operations management

- Industrial automation systems and integration - Industrial manufacturing management data

- IEC 62264-5:2016

- NAM

- MIMOSA

- MES D.A.CH. Verband

- Inhaltsverzeichnis der VDI-Richtlinie 5600 Blatt 1 vom Oktober 2016. (PDF) VDI, abgerufen am 16. August 2017 (deutsch, /, englisch).