SV-Ventilsteuerung

Die SV-Ventilsteuerung (englisch: Side Valves) stehende Ventile, „seitengesteuert“, „untengesteuert“ oder Seitenventil-Anordnung bezeichnet eine Bauweise bei Viertaktmotoren. Die Ventile „stehen“ seitlich neben den Zylindern, das heißt der Ventilteller liegt oben im Ventilsitz und der Schaft mit der Ventilfeder zeigt nach unten. Im angelsächsischen Sprachraum dominiert die Bezeichnung Flathead wegen des niedrigen Zylinderkopfes, der keine Teile des Ventiltriebs enthält; auf den ersten Blick sind deshalb SV-Motoren mit Zweitaktmotoren verwechselbar.

Von einem T-Kopf-Motor spricht man, wenn die Ventile einander gegenüberstehen – auf beiden Seiten des Kolbens. Bei einem L-Kopf-Motor hingegen befinden sich die Ventile dicht nebeneinander – auf derselben Seite des Kolbens; Motoren mit T-Kopf haben zwei untenliegende Nockenwellen.

Bilderläuterungen

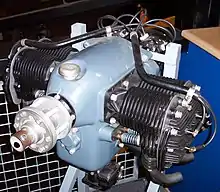

Das obere Bild zeigt einen Norton-Motor des meistgebauten Typs 16H. Die britische Armee nutzten einige hunderttausend dieser Motorräder im Zweiten Weltkrieg. Die Ventilschäfte sind hinter der silbernen Gehäusekappe mit dem Schriftzug „Norton“ am Zylinder verborgen. Der kleine dunkle Hebel ist der Dekompressionshebel, richtiger, ein Ventilausheber: Er erlaubt das Offenhalten des Auslassventiles per Hand, um den Startvorgang zu erleichtern.

Das mittlere Bild zeigt den offenen Ventiltrieb des Motorrades BMW R 42 aus den 1920er Jahren. Die mittig über der Kurbelwelle liegende Nockenwelle betätigt über Stößel die offenliegenden Ventile (über dem Zylinder, links oberhalb des Auspuffrohres). Auch die Ventilfedern sind offenliegend. Wegen der hier kleineren Zylinderhubräume (je 250 cm³) wird keine Dekompressionseinrichtung für den Motorstart benötigt.

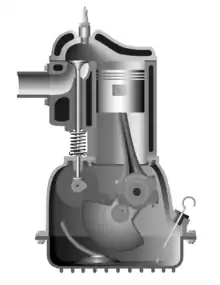

Das untere Bild zeigt einen Zylinder mit Kolben und Ventilen. Die Ventile liegen nebeneinander und können so von nur einer unten liegenden Nockenwelle betätigt werden.

Historisches

Die Notwendigkeit der Gaswechselsteuerung von Kreisprozess-Motoren ist so alt wie die Dampfmaschine. Das Schieber-System der Dampfmaschine eignet sich jedoch nicht zum Steuern brennbarer Gase. Daher musste Nikolaus August Otto für den Viertaktmotor etwas anderes bauen: einen Gaswechsel mit Ventilen, die den Arbeitsraum mit frischem Gas gesteuert zu füllen und vom Abgas zu leeren erlauben. In den frühen Tagen der Motorentechnik war es üblich, nur das Auslassventil zu steuern, genauer: gegen den Schließdruck einer Feder zu öffnen, während man über ein federbelastetes „automatisches“ Ventil den Zutritt von Frischgas ermöglichte: das „Schnüffelventil“. Schnell zeigte sich jedoch, dass die Kraft, die benötigt wurde, um während des Ansaugens zusätzlich die Federkraft des Schnüffelventils zu überwinden, einer guten Füllung bei höheren Drehzahlen im Wege stand. So ging man zum gesteuerten Einlassventil über, das aus den anfänglichen Steigstrom-Spritzdüsen-Vergasern nach Patent Maybach eine Gasführung „von unten nach oben“ zum Zylinderkopf logisch mit einem Einlassventil verband, das den abdichtenden Teller „oben“ hat und seine Betätigung unten durch den Nocken auf der Nockenwelle, die nah von der Kurbelwelle angetrieben wird.

Wegen der Nachteile (siehe unten) wurden recht schnell, besonders für Sport- und Flugmotoren, günstigere Brennraum-Gestaltungen angestrebt, die das Verlegen der Ventile „nach oben“ in den Zylinderkopf erfordern, und eine komplexere Betätigung, sei es über Stoßstangen (OHV), oder sei es mit obenliegender Nockenwelle (OHC). Diese Bauarten sind jedoch bauaufwendiger und daher teurer.

Eine Zwischenlösung blieb der Versuch, die Ventile mit ihren Tellern im Verbrennungsraum gegeneinander anzuordnen, meist in einer Linie, bei der das Auslassventil unten steht und das Einlassventil ihm gegenüber im Zylinderkopf hängt, und dort mit einer einzelnen Stoßstange und Umlenkung über Kipphebel betätigt wird. Daher die englische Bezeichnung hierfür: „Inlet over Exhaust“, Einlass(ventil) überm Auslass(ventil), IOE.

SV-Motoren wurden in Westeuropa in Fahrzeugen von 1900 bis Ende der 1950er Jahre verwendet. Letzter deutscher Pkw mit einem solchen Motor war der bis 1962 produzierte Taunus 12M von Ford. Im Fahrzeugbau wurden seitengesteuerte Motoren bis auf wenige Ausnahmen von OHV- und OHC-Motoren abgelöst. Bekannte Beispiele für die SV-Bauart sind der Ford V8 von 1932 bis 1952 (mit anfangs 90 PS) und die meisten Motorräder der 1930er und 1940er Jahre. In der Sowjetunion bzw. Russland wurde der leichte Lastkraftwagen GAZ-52 noch bis Anfang der 1990er-Jahre in Großserie mit einem Sechszylinder-SV-Motor gebaut, der ursprünglich auf ein US-amerikanisches Fabrikat von Dodge bzw. Chrysler aus den späten 1920ern zurückgeht. Die letzten Lastwagen mit diesem Motor liefen bei GAZ 1995 vom Band.[1]

Auch heute noch wird der SV-Ventiltrieb in einige Gespann-Motorradmodellen aus russischer (Dnepr, Ural) und chinesischer Fertigung (Donghai, Chang Jiang) eingebaut: Diese Motorräder sind weiterentwickelte Kopien der 750er BMW-Motorräder der 1930er Jahre (BMW R 71).

Vor- und Nachteile

Vorteile

Da die Ventile eines SV-Motors von der Nockenwelle nur über kurze Stößel betätigt werden und die Nockenwelle wiederum über einen einfachen Stirnradsatz oder eine kurze Steuerkette angetrieben wird, hat der Ventiltrieb nur wenige Einzelteile. Sofern die Kurbelwelle und weitere Komponenten mit Wälzlagern gelagert werden, ist für den Ölumlauf keine eigene Pumpe nötig, weil sich alle beweglichen Teile im Kurbelgehäuse befinden und dadurch ausreichend geschmiert werden. SV-Motoren fallen kompakt aus, weil der Zylinderkopf keine Teile des Ventiltriebs enthält. Die Fertigung der Motoren ist durch die geringere Anzahl an Teilen einfach.Daher hielt sich diese Bauart lange bei Kleinmotoren für Stromerzeuger, Bewässerungspumpen, Rasenmäher und dergleichen.

Dank der langsamen Verbrennung des Brennstoffgemischs im Zylinder, wie auch der geringeren Zahl der beweglichen Teile zeichnen sich SV-Motoren durch einen ruhigeren Lauf als „obengesteuerte“ (OHV/OHC) Motoren aus. Wegen der wenig strömungsgünstigen Führung der Ansaug- und Abgase hat diese Motorenbauart bei höherer Drehzahl wenig Drehmoment, das heißt eine flachere Leistungskurve, was tendenziell Getriebe mit einer kleineren Gangzahl erfordert. Somit ist sowohl eine günstigere Lösung bei manueller Gangschaltung möglich, wie auch eine gute Eignung für Automatikgetriebe gegeben.

Obwohl bereits lange vor dem Zweiten Weltkrieg das Wissen für OHV- und OHC-Motoren vorhanden war, wurden hauptsächlich SV-Motoren gebaut. Grund war der geringere zu erwartende Schaden durch ein infolge schlechter Materialqualität abgerissenes Ventil. Dieses konnte in der Regel nicht in den Zylinder fallen und dort den Kolbenboden beschädigen.

Nachteile

Durch die größere Dichtfläche zwischen Zylinder und Zylinderkopf ist die Gefahr von Dichtungsproblemen höher als bei Motoren mit hängenden Ventilen. Zum Schmieren der Ventilschäfte muss, falls eine Schmierung anderweitig nicht möglich ist, dem Kraftstoff Obenöl zugemischt werden, was den Kohlenwasserstoffanteil im Abgas erhöht. Der Kolbenboden wird nicht direkt vom einströmenden Benzin-Luftgemisch gekühlt. Der Kolben ist deshalb höher thermisch belastet, wodurch das Leistungspotenzial limitiert ist. Auch wegen der erforderlichen Mindesthöhe über den Ventilen sind der Verdichtung und damit der Leistung und dem thermischen Wirkungsgrad Grenzen gesetzt.

Die längliche, zerklüftete Brennraumform ist recht weit vom kugelförmigen Ideal entfernt. Die Folge ist, dass das Gasgemisch länger braucht, um zu verbrennen. Das ergibt geringe Maximaldrehzahlen, verhältnismäßig niedrige Literleistungen und höheren Treibstoffverbrauch mit relativ schlechten Abgaswerten, namentlich durch Kohlenstoffmonoxid und Kohlenwasserstoffe (CmHn), wie auch Rußbildung. Bei Ricardo-Köpfen sind diese Nachteile gemindert, der Brennraum ist kompakter, weil der Zylinderkopf über dem Kolben mit einer Stufe („Quetschkante“) versehen wird.

Siehe auch

- Ventilsteuerung

- Themenliste Fahrzeugtechnik

Einzelnachweise

- Andy Thompson: Trucks of the Soviet Union: The Definitive History. Behemoth Publishing, Wincanton 2017, ISBN 978-0-992-87695-1, S. 306 f.