Tastschnittverfahren

Das Tastschnittverfahren ist eine Methode zur messtechnischen Beschreibung von Oberflächen. Bei der Rauheitsmessung mit mechanischen Tastschnittgeräten (spezielle Bauformen werden z. B. Perthometer genannt) wird eine Tastspitze aus Diamant mit konstanter Geschwindigkeit über die Oberfläche einer Probe (Werkstück) verfahren. Das Messprofil ergibt sich aus der vertikalen Lageverschiebung der Tastspitze, die in der Regel durch ein induktives Wegmesssystem erfasst wird. Zur messtechnischen Beschreibung einer Oberfläche werden aus dem Messprofil genormte Rauheitskenngrößen gewonnen.

Übersicht

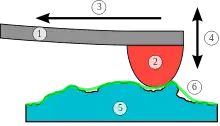

Beim mechanischen Tastschnitt tritt die Tastspitze direkt mit der Oberfläche in Kontakt, deshalb wird dieses Verfahren auch als taktiles bzw. berührendes Messverfahren bezeichnet. Am schematischen Bild ist erkennbar, dass die Form der Tastspitze großen Einfluss auf das Messergebnis ausübt. Beispielsweise können Poren oder Risse in einer Oberfläche nur soweit dargestellt werden, wie die Tastspitze in sie einzudringen vermag. Die Tastspitze wirkt wie ein mechanischer Filter auf die abzutastende Oberfläche. In DIN EN ISO 3274 wird der Spitzenwinkel γ und der Spitzenradius rt von Diamanttastspitzen festgelegt. Am häufigsten wird ein Tastspitzenradius von 5 µm und ein Spitzenwinkel von 60° verwendet. Genormt sind jedoch auch Radien von 2 und 10 µm und Winkel von 90°.

Das Messprofil enthält die kurzwelligen Anteile der Oberflächenrauheit, die von langwelligen Merkmalen, der Welligkeit und (bei hinreichend langer Messstrecke) der Formabweichung überlagert wird.

Aufbau und Wirkungsweise

Man unterscheidet beim Tastschnittverfahren zwischen Ein- und Zweikufentastsystemen sowie einem Bezugsflächentastsystem. Während beim Ein- und Zweikufentastsystem die Oberfläche durch den Abstand der Kufen bzw. den Abstand zwischen Kufe und Tastspitze mechanisch vorgefiltert werden, liegen beim Bezugsflächentastsystem sämtliche Wellenanteile im Messsignal vor.

Bezugsflächentastsysteme

Bezugsflächentastsysteme sind Tastsysteme, die auf ideal geometrischen Bezugsflächen geführt werden, selbstausrichtend sind oder zur Oberfläche des Prüfkörpers ausgerichtet werden müssen. Die Bezugsfläche kann auch außerhalb des Tastsystems, z. B. in der Vorschubrichtung liegen. Bei den Bezugsflächentastsystemen werden die Relativbewegungen der Tastspitze zur geometrisch idealen Bezugsfläche gemessen. Damit sind Rauheit und Welligkeit als Funktion der Bezugsstrecke zu erfassen. Da ein Bezugsflächentastsystem im Gegensatz zum Kufentastsystem keine Verfälschung des Oberflächenprofils erzeugt, wird es auch in Schiedsfällen benutzt. Als Nachteil zeigt sich, dass die Bezugsfläche des Tastsystems parallel zu der zu messenden Oberfläche ausgerichtet werden muss. Geräte mit elektronischer Ausrichtung sind in der Lage, Lageabweichungen zu erfassen und rechnerisch zu kompensieren.

Kufentastsysteme

Bei den Kufentastsystemen muss das Messsystem mit einer Gleitkufe (Einkufentastsystem) oder mit zwei Gleitkufen (Pendeltastsystem) auf der zu messenden Oberfläche abgestützt und zu ihr ausgerichtet werden. Die Gleitkufe kann sowohl vor und hinter der Tastspitze als auch seitlich von ihr angeordnet sein. Pendeltastsysteme werden als selbstausrichtende Tastsysteme mit zwei in Vorschubrichtung hintereinander angeordneten zylindrischen oder balligen Gleitkufen definiert, die sich auf der Oberfläche des Prüfkörpers abstützen. Mit den Kufentastsystemen wird nur die Relativbewegung der Tastspitze zur Gleitkufe gemessen. Die Taster lassen sich einfach ausrichten, haben aber den Nachteil, dass Formabweichungen gar nicht und Welligkeiten nur in Abhängigkeit vom Abstand der Tastspitze zur Kufe sowie des Wellenabstandes im Oberflächenprofil erfasst werden können. Um Profilverfälschungen weitgehend auszuschließen, sollten stichprobenartige Vergleichsmessungen mit einem Bezugsflächentastsystem durchgeführt werden.

Beispiele für eine bevorzugte Anwendung der Kufentastsysteme sind:

- Rauheitsmessungen an geometrisch komplizierten Flächen wie Kugellagerrillen.

- Messungen an Zahnflanken oder Bohrungen; diese sind auch mit Einkufentastsystemen möglich.

- Messungen zur Erfassung von Welligkeiten, z. B. an Walzen, Blechen, gefrästen Flächen. Dazu eignen sich Pendeltastsysteme mit etwa 2 mm langen zylindrischen Gleitkufen.

Bezugsebenentastsystem

Bei einem Bezugsebenentastsystem gleitet der Taster entlang einer nahezu idealen Bezugsebene (Referenzebene) über die zu prüfende Oberfläche. Die Bezugsebene ist in das Vorschubgerät des Perthometer eingebaut und muss annähernd parallel zur Werkstückoberfläche ausgerichtet werden. Das aufgenommene Oberflächenprofil zeigt die Gestaltsabweichungen gegen die Bezugsebene gemessen und erfasst alle Messgrößen sehr exakt. Es wird verwendet zum Messen von Welligkeit und Formabweichung ohne Verfälschung von Gleitkufen

Zweikufentastsystem

Bei diesem Pendeltastsystem wird der Tastkopf auf zwei Gleitkufen auf der zu prüfenden Oberfläche geführt. Aufgrund der Lagerung in einem Gelenk richtet sich das System selbständig aus und ist in der Handhabung sehr einfach. Zweikufentastsysteme werden bevorzugt zum Messen von gekrümmten Blechen und Walzen verwendet und sind nach SEP1940 genormt

Einkufentastsystem

Das Einkufentastsystem wird durch eine Gleitkufe auf der Werkstückoberfläche und außerdem im Vorschubgerät geführt. Der Taster ist dabei mit einem Gelenk im Vorschubgerät verbunden. Dieses Tastsystem kann insbesondere für kleine Abmessungen (ebene Flächen, Bohrungen und Wellen) vorteilhaft eingesetzt werden, bei bestimmten Welligkeiten ergeben sich jedoch Verfälschungen des Profils.

Siehe auch

Literatur

- H. Bodschwinna: Oberflächenmesstechnik zur Beurteilung und Optimierung technischer Funktionsflächen. Habilitationsschrift Uni Hannover. Shaker Verlag, 2000, ISBN 3-8265-7484-2.

- VDI/VDE Richtlinie 2602: Rauheitsmessung mit elektrischen Tastschnittgeräten. VDI-Verlag, Düsseldorf 1983.

- H. v. Weingraber, M. Abou-Aly: Handbuch Technische Oberflächen. Vieweg-Verlag, Braunschweig 1989, ISBN 3-528-06318-1.

- DIN EN ISO 3274: Geometrische Produktspezifikation (GPS) – Oberflächenbeschaffenheit: Tastschnittverfahren – Nenneigenschaften von Tastschnittgeräten. Beuth Verlag, Berlin 1998.

- V. Raimund: Rauheitsmessung Theorie und Praxis. Beuth Verlag, Berlin 2013, ISBN 978-3-410-23882-9.