Masseband

Ein Masseband ist ein flexibler elektrischer Leiter, oft ein Rechteckleiter.[1] Es besteht aus einem Geflecht dünner Kupferdrähte oder einem Paket dünner Kupferbleche. Das Masseband soll die elektrische Verbindung von einem Gerät oder einer Anlage zu einem Bezugspotential herstellen. Dies geschieht entweder zum Personenschutz, zur Ableitung elektrischer Ladungen, zur Sicherstellung der elektromagnetischen Verträglichkeit oder aus mehreren der eben genannten Gründe.

Grundlagen

Massebänder werden seit vielen Jahrzehnten in der Elektrotechnik für die unterschiedlichsten Aufgaben genutzt. In der Kfz-Elektronik sind fehlende oder defekte Massebänder sehr oft die Ursache für eine Störung in der Elektrik.[2] Wie wichtig Massebänder sind, lässt sich daran erkennen, dass der Start der Ariane-Rakete mit dem ersten Automatisierten Transferfahrzeug (ATV) im März 2008 um einen Tag verschoben wurde, um die Massebänder im Inneren des Raumfahrzeugs zu prüfen.[3] Massebänder gibt es sowohl als so genannte Meterware als auch fertig konfektioniert. Sie werden entweder aus blanken Kupferdrähten gefertigt oder mit Überzügen aus anderen Metallen versehen. In der Elektrotechnik werden sie verwendet:

- zum Leiten großer Ströme

- zum Ableiten von EMV Störungen

- zum Ableiten statischer Aufladungen

- zur Funkentstörung

- zum Ausgleich von Potentialunterschieden

Quelle:[1]

Eigenschaften des Massebandes

Damit ein Masseband die vielfältigen Aufgaben in der Elektrotechnik durchführen kann, muss es bestimmte Eigenschaften besitzen:

- hohe Strombelastbarkeit

- geringer Ohmscher Widerstand

- niedrige Impedanz

- mechanische Festigkeit

- Flexibilität

Je nach Verwendungszweck muss ein Masseband einige oder auch alle dieser Eigenschaften besitzen.

Strombelastbarkeit

Elektrische Leitungen sind oft sehr großen Stromstärken ausgesetzt. Teilweise müssen sie nicht nur die normalen betriebsmäßig auftretenden Ströme beherrschen, sondern auch auftretende Kurzschlussströme, welche ein Vielfaches des normalen Betriebsstroms betragen, verkraften.[4] In der Kfz-Elektrik werden Massebänder als Rückleiter eingesetzt und müssen die hohen Stromstärken des Anlassers (je nach Kfz-Typ einige hundert Ampere) sicher zur Batterie leiten.[5] Diese Massebänder müssen stromtragfähig sein. Die Stromtragfähigkeit eines elektrischen Leiters wird bestimmt vom Querschnitt, von der Form, von der Umgebungstemperatur und von der Verlegeart.

Der Querschnitt eines Leiters ist ein wesentlicher Faktor für seine Strombelastbarkeit.[6] Dabei gilt, je größer der Querschnitt, desto größer die Strombelastbarkeit. Allerdings ist diese Strombelastbarkeit nicht proportional zum Querschnitt. Die jeweilige Strombelastbarkeit von Rechteckleitern mit Normquerschnitten ist aus den Tabellen der VDE-Vorschriften zu entnehmen.[7] Da es bei Massebändern neben den Normquerschnitten auch viele „Zwischengrößen“ gibt, ist die Strombelastbarkeit des jeweiligen Massebandes aus den Herstellerunterlagen zu ersehen.

Die Form eines Leiters ist mit entscheidend für seine Wärmeableitfähigkeit. Je größer seine Oberfläche ist, umso besser ist seine Wärmeableitfähigkeit. Rechteckleiter und somit Massebänder haben eine bis zu 70 % größere Oberfläche als Rundleiter gleichen Querschnitts.

Die Umgebungstemperatur ist ein weiterer Faktor, der bei der Strombelastbarkeit eines elektrischen Leiters zu beachten ist. Der Leiter wird durch den in ihm fließenden Strom erwärmt. Diese Wärme muss an die Umgebungsluft abgegeben werden. Hierbei spielt die Temperatur der Umgebungsluft eine wesentliche Rolle. Ist der Leiter wärmer als die ihn umgebende Luft, kann er Wärme abgeben, andernfalls nimmt er Wärme auf. Die mögliche Umgebungstemperatur ist bei der Dimensionierung des Massebandes mit zu berücksichtigen.

Die Verlegeart eines stromführenden Leiters ist mit entscheidend für seine Wärmeableitfähigkeit und somit indirekt auch für seine Strombelastbarkeit.[6] Gerade bei Massebändern, die mit einem hohen Dauerstrom belastet werden, ist dies eine Komponente, die nicht zu vernachlässigen ist. In geschlossenen Gehäusen kann es zu einem Wärmestau kommen, wenn diese Wärme nicht genügend abgeführt wird. So erreicht die Temperatur z. B. im Motorraum eines Kfz oft Werte von 70 Grad Celsius oder mehr.

Ohmscher Widerstand

Massebänder sollen einen niedrigen ohmschen Widerstand besitzen. Der ohmsche Widerstand eines Massebandes setzt sich aus zwei Teilwiderständen zusammen:

- Leitungswiderstand

- Übergangswiderstand

Der Leitungswiderstand eines Massebandes wird beeinflusst von der Länge, dem Querschnitt und von dem verwendeten Leitermaterial. Massebänder sollten so kurz wie möglich sein. Ihr Querschnitt sollte, der Strombelastung angemessen, so groß wie nötig sein. Als Leitermaterial wird überwiegend Elektrokupfer verwendet. Manchmal kommt auch so genanntes OFC – Kupfer zum Einsatz, dies ist ein sauerstofffreies Kupfer. Beide Kupfersorten haben einen Reinheitsgrad von 99,995 % und einen Leitwert von mindestens 58 m/Ω*mm². Dies bedeutet, dass ein 200 mm langes Masseband mit 16 mm² Querschnitt, einen Leiterwiderstand von gerade mal 216 µΩ hat. Es gibt Massebänder aus blanken, verzinnten oder mit galvanischen Überzügen aus Silber oder Neusilber (Nickel-Zink-Kupfer-Legierung) versehenen Kupferdrähten.[8]

Der Übergangswiderstand an den Anschlusskontakten des Massebandes wird von drei Faktoren beeinflusst:

- Hautwiderstand

- Engewiderstand

- Anpressdruck

Der Hautwiderstand entsteht dadurch, dass Metalle an der Luft eine Oxydschicht bilden. Die Stärke und die elektrische Leitfähigkeit dieser Oxydschicht sind abhängig vom jeweiligen Material.[9] Metalle mit sehr kleinem Hautwiderstand sind Legierungen wie Neusilber oder die Edelmetalle Gold und Silber.[10]

Der Engewiderstand ist abhängig von der Oberfläche des Materials. Da keine Oberfläche absolut glatt ist, kommt es an den Berührungsstellen zu mehr oder weniger großen Kontaktflächen. Die Größe der Kontaktflächen ist entscheidend über die Höhe des Engewiderstandes. Dabei gilt, je größer die Summe der Einzelkontaktflächen, umso kleiner ist der resultierende Gesamtwiderstand.[11] Die Anschlusskontakte von Massebändern sollten deshalb möglichst groß sein. Ein Anschlusskontakt mit einer quadratischen Fläche Breite * Breite ist dabei ein optimaler Kompromiss.[2]

Der Anpressdruck hat einen Einfluss auf den Engewiderstand und somit auf den Übergangswiderstand. Durch den Anpressdruck kommt es zu einer leichten Deformation der Oberfläche und somit zu einer Vergrößerung der Kontaktfläche. Allerdings darf der Anpressdruck nicht zu groß sein, da das Masseband sonst beschädigt wird. Dieser optimale Anpressdruck lässt sich mit einem speziellen Drehmomentschraubendreher erzielen. Dadurch werden eine Beschädigung des Massebandes und ein Überdrehen der Scheibe verhindert. Gleichzeitig sorgt der optimale Anpressdruck dafür, dass es nicht zu einem so genannten Wackelkontakt kommt.[9]

Leitungsimpedanz

Jeder elektrischen Leitung (somit auch einem Masseband) kann man einen Kapazitätsbelag (Kapazität je Längeneinheit) und einen Induktivitätsbelag (Induktivität je Längeneinheit) zuordnen.[12] Außerdem besitzt jeder elektrische Leiter einen spezifischen Leiterwiderstand (Ohm je Längeneinheit), der zu berücksichtigen ist.[13] Aufgrund des breiten Einsatzspektrums eines Massebandes wirkt die Leitungsimpedanz in unterschiedlicher Art und Weise in ihm.[14]

Bei Gleichstrom wirkt nur der Leitungswiderstand, bestehend aus Leiterwiderstand und Übergangswiderstand.

Bei niederfrequentem Wechselstrom setzt sich die Impedanz (Z) des Massebandes zusammen aus Leitungswiderstand () und induktivem Blindwiderstand ().[15] Bis zu einer Frequenz von etwa 10 kHz überwiegt der ohmsche Widerstand.

Ab einer Frequenz von 10 kHz beeinflusst zusätzlich zum induktiven Blindwiderstand der kapazitive Blindwiderstand der parasitären Leistungskapazitäten die Impedanz des Massebandes.

Es wirkt nun der Blindwiderstand (Reaktanz):

Diese Beeinflussung macht sich aber nur bei so genannten Leitungspaaren (also Hin- und Rückleiter), z. B. bei Massebändern, die als Strombänder eingesetzt werden, ggf. bemerkbar.[16]

Ab 100 kHz macht sich die Wirkung des Skin-Effektes, mit einer Eindringtiefe von 0,21 mm, sehr stark bemerkbar. Ab etwa 1 GHz ist die Eindringtiefe mit 2,1 µm so gering, dass nur noch der Skineffekt die Höhe der Leitungsimpedanz bestimmt. Hier wirkt sich die große Oberfläche des Massebandes positiv aus. Metallische Überzüge aus Silber bewirken einen niedrigen Hochfrequenzwiderstand des Massebandes.

Oberhalb 1 MHz kann der ohmsche Leitungswiderstand vernachlässigt werden, da er sehr klein ist gegenüber dem, durch die Leitungsinduktivität hervorgerufenen, induktiven Blindwiderstand XL. Gemäß einer Faustregel beträgt die Selbstinduktivität 1 µH / m (Länge l >> Durchmesser d) bei einem Rechteckleiter. Dabei spielt die Größe des Querschnitts eines Rechteckleiters keine Rolle. Diese Faustregel gilt aber nur für einen langen Leiter im freien Raum, wobei der Leiter sehr viel länger sein muss als sein Durchmesser (mindestens 100-mal so lang). Außerdem muss der Leiter von anderen Leitern soweit entfernt verlegt sein, dass er nicht durch Wechselwirkungen von den benachbarten Leitern beeinflusst wird.[17]

Bei Frequenzen, die über 10 MHz liegen, ist die Induktivität von Rechteckleitern, somit auch von Massebändern, theoretisch um 20 % geringer als bei Rundleitern gleich großen Querschnittes. Damit der durch die Selbstinduktion hervorgerufene induktive Blindwiderstand möglichst klein ist, sollten Massebänder so kurz wie möglich sein.[18]

Hochfrequenzwiderstand

Aufgrund des Skineffektes ist es ab einer Frequenz von etwa 1 GHz nicht mehr wichtig, wie groß der Querschnitt des Leiters ist, sondern nur noch, wie groß seine Oberfläche ist.[19] Die größte Oberfläche haben dünne Metallfolien, allerdings haben diese Folien keine genügende Festigkeit und sind somit nicht verwendbar.

Der Hochfrequenzwiderstand () ist ein Produkt aus Gleichstromwiderstand (R) und Vergrößerungsfaktor (n) und lässt sich näherungsweise errechnen:[20]

Der Vergrößerungsfaktor (n) berechnet sich:

dabei beträgt die Konstante für Kupfer k = 3,75

Mit der Skinfrequenz ()

Daraus resultiert die Formel:

Im Hochfrequenzbereich ist die Länge der Leitung entscheidend für die Impedanz. Deshalb sollen Massebänder für den Hochfrequenzbereich ein Länge-zu-Breite-Verhältnis von 3:1 bis maximal 5:1 haben, um die Induktivität und somit letztendlich den Hochfrequenzwiderstand gering zu halten.[21]

Mechanische Festigkeit

Während des Betriebes sind Massebänder den unterschiedlichsten mechanischen Belastungen ausgesetzt. Sie werden geknickt, gestreckt, verdreht, hin und her gebogen und über scharfe Kanten geführt. Alle diese Belastungen müssen sie teilweise über sich ergehen lassen und dennoch viele Jahre funktionieren. Die Zugfestigkeit von reinem Kupfer beträgt 200 N/mm² in weichem Zustand. Bei kaltverfestigtem Kupfer beträgt die Zugfestigkeit 360 N/mm².

Flexibilität

Massebänder werden sehr oft in engen Gehäusen eingebaut oder müssen Maschinen- bzw. Gehäuseteile miteinander verbinden, ohne weit hervorzustehen. Hier haben sie aufgrund ihrer Form entscheidende Vorteile gegenüber Rundleitern. Sie sind an drehenden Maschinen Vibrationen ausgesetzt oder werden in sich verdreht, um Gehäuseteile miteinander niederohmig, leitend zu verbinden. Aufgrund ihrer Bauform sind Massebänder deshalb sehr flexibel und besitzen dabei die erforderliche mechanische Festigkeit.[22]

Arten von Massebändern

Es gibt drei Arten von Massebändern:

- Massebänder mit Einzeldrähten

- Massebänder mit isolierten Einzeldrähten

- Massebänder aus dünnen Metallstreifen

Massebänder mit einem kleinen Querschnitt (< 4 mm²) werden auch als Masselitze bezeichnet. Massebänder, die zum Leiten großer Ströme eingesetzt werden, bezeichnet man auch als Stromband. Diese Strombänder werden meistens mit einer Isolierung aus Schrumpfschlauch versehen.

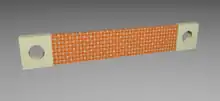

Massebänder mit Einzeldrähten bestehen aus vielen Einzeldrähten mit einem Einzeldrahtdurchmesser von 0,05 mm bis maximal 0,2 mm. Es werden immer mehrere Einzeldrähte zu einer Litze zusammengefügt und anschließend werden die Litzen zu einem zopfartigen Flachband miteinander verseilt.[23] Die Anzahl und der Querschnitt der Einzeldrähte sowie die Litzenzahl sind von dem erforderlichen Massebandquerschnitt abhängig. Aus dieser so genannten Meterware werden dann die fertig konfektionierten Massebänder hergestellt.[24]

Massebänder mit isolierten Einzeldrähten werden aus so genanntem Kupferlackdraht hergestellt, die mit einer Isolierschicht aus Isolierlack überzogen sind. Diese Massebänder werden zum Ableiten von sehr hochfrequenten EMV-Störungen verwendet. Man bezeichnet sie auch als Erdungsbänder. Ihr elektrisches Verhalten ähnelt dem von HF-Litzen.

Massebänder aus dünnen Metalllamellen werden auch als Dehnungsbänder bezeichnet. Fertig konfektioniert haben sie oft die Form einer Schelle mit zwei Laschen. Sie werden als Massebänder an Schaltschranktüren eingesetzt. Sie können aber auch als Strombänder eingesetzt werden. Im Schaltanlagenbau dienen Dehnungsbänder der Entkoppelung von Vibrationen des Transformators von den Schienenleitern. Übliche Formen sind die V-Form (eine zentrale Ausprägung der gebogenen Lamellen in Form eines umgedrehten V`s) und die S-Form (2× in V-Form gebogen). Letztere dient zusätzlich dem Überbrücken größerer Abstände in der Vertikalen.[24]

In Kraftfahrzeugen wurden früher so genannte Massefedern eingebaut. Diese sind mäanderförmig gebogene Massebänder, die zum Ableiten der elektrostatischen Aufladung der Autoreifen eingebaut wurden.[25]

| Tabellenauszug: Normquerschnitte von Massebändern | ||

|---|---|---|

| Querschnitt | Drahtdurchmesser | Abmessungen Breite * Stärke |

| A in mm² | d in mm | (b × s) in mm² |

| 6 | 0,16 | 9 × 1 |

| 10 | 0,16 | 14 × 1,5 |

| 16 | 0,16 | 20 × 1,6 |

| 25 | 0,16 | 22 × 2,5 |

| 35 | 0,16 | 25 × 3 |

| 50 | 0,16 | 33 × 3,2 |

| 70 | 0,16 | 40 × 3,5 |

| 95 | 0,16 | 50 × 4 |

| 120 | 0,16 | 55 × 4,5 |

Quelle:[26]

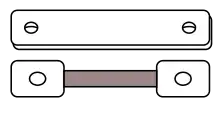

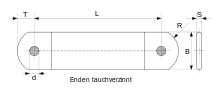

Anschlusskontakte

Die Anschlusskontakte bei Massebändern müssen so konstruiert und beschaffen sein, dass sie einen sehr kleinen Übergangswiderstand haben. Normale blanke Kupferbänder sind nicht so gut geeignet, da Kupfer an der Luft sehr schnell eine schlecht leitende Oxydschicht (Patina) bildet.

Besser geeignet sind Massebänder:

- mit tauchverzinnten Enden

- mit gecrimpten Kontakthülsen

- mit pressgeschweißten Enden

Massebändern mit tauchverzinnten Enden neigen nicht so schnell zur Bildung einer Oxydschicht, allerdings ist ihre Oberfläche sehr grob beschaffen, so dass der Anschlusskontakt nicht optimal ist (Engewiderstand). Massebänder mit tauchverzinnten Enden müssen unbedingt RoHS – konform sein.[27]

Wesentlich besser ist der Anschlusskontakt bei Massebändern mit gecrimpten Kontakthülsen. Diese Kontakthülsen (Endhülsen) aus E-CU werden mit Legierungen wie Neusilber oder Edelmetallen wie Gold galvanisch beschichtet und lötfrei unter hohem Druck aufgepresst. Dadurch haben diese Anschlusskontakte sehr kleine Übergangswiderstände. Durch das Verpressen der Kontakthülsen mit optimalem Anpressdruck werden die Luftanteile aus den Zwischenräumen der Litzen herausgepresst und die Verbindungen in der Kontakthülse werden gasdicht. Somit können sich keine Oxydschichten im Inneren der Verbindung bilden.[28] Werden bei fertig konfektionierten Massebändern zusätzlich noch versilberte Litzen verwendet, sind diese Massebänder zum Ableiten hochfrequenter Ströme sehr gut geeignet.[29]

Massebänder mit pressgeschweißten Enden bieten aufgrund des Herstellungsverfahrens minimale Übergangswiderstände, das heißt, die Enden zeichnen sich durch geringere Erwärmung und sanftere thermische Übergänge aus. Ein weiterer Vorteil ist die Nichtverwendung von zusätzlichen Fluss- und Lotmitteln.

Vor- und Nachteile

Vorteile

- gute Wärmeableitung wegen großer Oberfläche

- niedrige Impedanz

- große Flexibilität

- gut biegsam

- universell einsetzbar (außer in Kabeln)

Nachteile

- wegen der Form nicht verwendbar in Kabeln

- Herstellung ist aufwendiger als bei Rundleitern

Einsatzbereiche

- In Kraftfahrzeugen

- als Rückleiter (Masseverbindung) an der Batterie

- zur Verbesserung der Leitfähigkeit an Karosserieteilen und an Motorteilen

- zum Überbrücken anderer als der vorgenannten schlecht leitender Verbindungen

- zum Ableiten elektrischer Aufladungen

- zur Verbesserung der Schirmwirkung von Abschirmungen

- zum Ableiten von HF-Störungen

Quelle:[30]

In vielen Kraftfahrzeugen werden heutzutage aus Kostengründen anstelle der Massebänder Rundleiter mit entsprechendem Querschnitt eingebaut.

Privatleuten wurden im Automobilzubehörhandel jahrelang sogenannte Erdungsstreifen (oder Antistatik-Riemen) angeboten. Diese sollten durch dauerhaften Kontakt mit der Straße einen elektrischen Potentialausgleich sicherstellen. Die Absatzzahlen brachen Ende der 1990er Jahre ein, als sich das Wissen über den höchst zweifelhaften Nutzen durchsetzte.[31]

In der Steuerungstechnik

- zum Verbessern der Bezugspotentiale

- zur Impedanzverbesserung bei Funktionserdungen

- zum Ableiten von EMV-Störungen

- als flexible, niederohmige und niedrig impedante Verbindungen an den Schranktüren von Schaltschränken

- zur Herstellung eines vermaschten Erdungssystems

- zur Verbesserung der Impedanz an metallischen Kabelpritschen[32]

- Im Hifi- und Computer-Bereich

- zur Verbesserung des Massebezugspotentials

- zur Überbrückung von schlechten Kontakten

- zur Ableitung von EMV-Störungen

- zur Ableitung von statischer Aufladung

Quelle:[2]

Gesetzliche Bestimmungen und sonstige Regelwerke

- DIN 72 333 T3 Batterieklemmen für Starterbatterien, Masseband, Masseverbinder

- DIN 46 234 Verbindungen mit lötfrei aufgepressten Kabelschuhen

- DIN 46 444 Geflochtene Kupferbänder aus flachgewalzten Kupferschläuchen

- Gesetz über die elektromagnetische Verträglichkeit von Betriebsmitteln EMVG

Siehe auch

Weblinks

- SPS-Massebänder (abgerufen am 26. August 2016)

- Schmidthammer – Massebänder – E-CU-Flachlitzen (abgerufen am 26. August 2016)

- EMS Massebänder (abgerufen am 26. August 2016)

- Drahtwerk Wilhelm Gutmann – Kupfergewebebänder (abgerufen am 26. August 2016)

Einzelnachweise

- Robert Bosch GmbH (Hrsg.): Technische Unterrichtung Funkentstörung. 1. Ausgabe. Stuttgart 1978, VDT-U 1/2 DE.

- Herbert G. Mende: Funk-Entstörungs-Praxis. Franzis–Verlag, München 1978, ISBN 3-7723-0596-2, S. 77, 82–84, 89–91.

- Erstes ATV soll jetzt am 9. März um 4:59 Uhr MEZ starten. abgerufen am 26. August 2016.

- Wolfgang Müller: Elektrotechnik Fachstufe Energietechnik Fachrechnen. Westermann Verlag, Braunschweig 1982, ISBN 3-14-201150-1.

- Rudolf Hüppen, Dieter Korp: Autoelektrik alle Typen. Motorbuchverlag, Stuttgart 1968, ISBN 3-87943-059-4, S. 49–51.

- Günter Springer: Fachkunde Elektrotechnik. 18. Auflage. Verlag Europa-Lehrmittel, Wuppertal 1989, ISBN 3-8085-3018-9, S. 449–451.

- Ismail Kasikci: Planung von Elektroanlagen. Theorie – Vorschriften – Praxis. 2., aktualisierte und erweiterte Auflage. Springer Verlag, Berlin/ Heidelberg 2015, ISBN 978-3-642-40969-1.

- Hermann Franke, Kurt Juhl: Kupfer in der Elektrotechnik – Kabel und Leitungen. Deutsches Kupferinstitut e.V.; kupferinstitut.de (PDF; 650 kB) abgerufen am 26. August 2016

- Hans Fischer: Werkstoffe der Elektrotechnik. 2., überarbeitete Auflage. Hanser Verlag, München/ Wien 1982, ISBN 3-446-13553-7, S. 210.

- VGL – Allied Connectors: Flexible Copper & Aluminium Connections. (alliedconnectors.com (Memento des Originals vom 10. September 2016 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis. abgerufen am 26. August 2016)

- Eduard Vinaricky (Hrsg.): Elektrische Kontakte, Werkstoffe und Anwendungen. Grundlagen - Technologien - Prüfverfahren. 3. Auflage. Springer Verlag, Berlin / Heidelberg 2016, ISBN 978-3-642-45426-4, S. 18–29.

- Helmut Lindner, Edgar Balcke: Elektroaufgaben Band III Leitungen und Vierpole. Vieweg Verlagsgesellschaft, 1977, ISBN 3-528-04064-5, S. 11–17.

- Technik der Nachrichtenübertragung. Teil 3: Drahtgebundene Nachrichtenübertragung – Leitungstechnik. Institut zur Entwicklung moderner Unterrichtsmethoden e.V., Bremen.

- Rainer Thüringer: Impedanz elektrischer Leitungen. FH Gießen; wiki.fed.de (Seite nicht mehr abrufbar, Suche in Webarchiven) Info: Der Link wurde automatisch als defekt markiert. Bitte prüfe den Link gemäß Anleitung und entferne dann diesen Hinweis. (PDF; 102 kB) abgerufen am 26. August 2016

- Stefan Kloth, Hans Martin Dudenhausen: Elektromagnetische Verträglichkeit. Expert–Verlag, ISBN 3-8169-1207-9, S. 3–7, 64–66.

- T. Harriehausen: Impedanz, Admittanz und Reaktanz, Der komplexe Widerstand. 2002, 2003; fh-wolfenbuettel.de (Memento vom 23. September 2010 im Internet Archive; PDF; 104 kB) abgerufen am 26. August 2016

- SEW-Eurodrive (Hrsg.): Praxis der Antriebstechnik. Band 9: EMV in der Antriebstechnik. fh-stralsund.de (PDF; 827 kB) abgerufen am 26. August 2016

- Signalleitungen auf Leiterplatten mit kontrollierter Impedanz. thm.de; abgerufen am 26. August 2016

- Curt Rint: Handbuch für Hochfrequenz- und Elektro-Techniker. 13. Auflage. Band 2. Hüthing und Pflaum Verlag, Heidelberg 1981, ISBN 3-7785-0699-4, S. 608–666.

- Antriebstechnik Kurzseminar: EMV-gerechte Installation KEB (Memento vom 20. Juni 2016 im Internet Archive)

- Reyer Venhuizen: Leitfaden Netzqualität – Erdung und elektromagnetische Verträglichkeit Band 6.1 Erdung mit System. Deutsches Kupferinstitut, Leonardo Power Quality Initiative; kupferinstitut.de (PDF; 2,3 MB) abgerufen am 26. August 2016

- Zentralverband Elektrotechnik, Elektroindustrie e.V.: EMV – leicht erreicht. ifm.com (PDF) abgerufen am 26. August 2016

- icotek swiss AG (Hrsg.): Massebänder – Earthing Connectors rofag.ch (PDF; 2,4 MB) abgerufen am 26. August 2016

- Paul Druseidt Elektrotechnische Spezialfabrik GmbH & Co. KG: Hochflexible Masse-, Erdungs- und Strombänder. Produktinformation 02/2005 druseidt.de (PDF; 220 kB) abgerufen am 26. August 2016

- Rolf Gscheidle: Tabellenbuch Kraftfahrzeugtechnik. Verlag Europa–Lehrmittel, 2000, ISBN 3-8085-2133-3.

- Haarländer GmbH (Hrsg.): Litzen, Geflechte, Sonderprodukte aus Kupferdrähten. Roth. donar.messe.de (Memento des Originals vom 26. August 2016 im Internet Archive; PDF; 5,9 MB) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis. abgerufen am 26. August 2016

- LEONI Draht GmbH (Hrsg.): Drähte & Litzen für die Kabelindustrie. Weißenburg; cloudfront.net (Memento des Originals vom 26. August 2016 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis. abgerufen am 26. August 2016

- Das Crimp-ABC. KNIPEX-Werk C. Gustav Putsch KG; abgerufen am 26. August 2016.

- Kabel Glossar. WBT.

- Jürgen Kasedorf, Richard Koch: Service-Fibel für die Kfz-Elektrik. Vogel Buchverlag, ISBN 3-8023-1881-1.

- Nutzloses Schwänzchen. In: Die Zeit, Nr. 45/2001

- Deutsche Gesellschaft für EMV-Technologie e.V. (DEMVT): Leitfaden EMV gerechter Schaltschrankaufbau. Rosenheim. (online (Seite nicht mehr abrufbar, Suche in Webarchiven) Info: Der Link wurde automatisch als defekt markiert. Bitte prüfe den Link gemäß Anleitung und entferne dann diesen Hinweis. ; abgerufen am 26. August 2016)