Karakuri (Industrie)

Karakuri (Industrie) (jap. からくり, dt. „Mechanismus“) steht in der industriellen Produktion und Logistik für eine mechanische Automatisierung. Es ist Teil des Konzepts der schlanken Produktion (Lean Production) und wird als „Low Cost Automation“ (LCA) eingestuft. Die zum Antrieb erforderliche Energie wird vorrangig aus Schwerkraft (potenzielle Energie) und Muskelkraft, selten auch aus Magnetismus gewonnen. Als Energiespeicher kommen vor allem Gewichte und Federn zum Einsatz. Die Steuerung bzw. Regelung erfolgt z. B. mit Hilfe von Seilzügen oder Nockenwellen[1]. Auf elektrische, elektronische, hydraulische oder pneumatische Elemente wird weitgehend verzichtet.

Bezeichnung

Die Wahl eines japanischen Begriffs weist darauf hin, dass die mechanische Automatisierung in der jüngeren Geschichte aus Japan stammt. Tatsächlich lässt sich die Geschichte der Nutzung von Mechanismen zur Automatisierung bis in das antike Griechenland zurückverfolgen. Angesichts des technologischen Fortschritts gilt inzwischen aber der Einsatz elektrischer und elektronischer Komponenten als Stand der Technik. Aktuelle Entwicklungen zielen darüber hinaus auf eine zunehmende Digitalisierung. Vor diesem Hintergrund ist Karakuri eine Rückbesinnung auf einfache und dadurch wirtschaftliche, sichere und umweltschonende Möglichkeiten der Automatisierung. Dies entspricht der Leitidee einer schlanken Produktion (Lean Production), die ebenfalls aus Japan kommt.

Der Ursprung des Wortes Karakuri verweist auch auf mechanische Puppen, die in Japan seit der Edo-Periode im 17. Jahrhundert als Karakuri ningyō bezeichnet werden und in der Industrie inzwischen eine mechanische Automatisierung inspirieren. Tatsächlich finden sich mechanische Puppen seit der Antike in vielen Kulturen.

Technische Grundlagen

Karakuri wird in Produktion und Logistik zur Automatisierung der Handhabung von Gegenständen eingesetzt. Die dazu erforderlichen Komponenten werden so weit wie möglich mechanisch ausgeführt. Das betrifft im Einzelnen

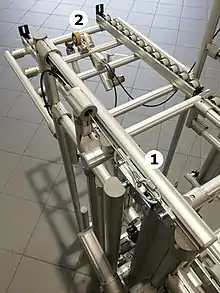

- Aktoren (Stellglieder). Diese beziehen die für ihren Betrieb erforderliche Energie vor allem aus der Schwerkraft des Transportguts oder aus der Muskelkraft von Werkern, wobei sich diese durch Einsatz von Hebeln, Flaschenzügen o. ä. dosieren lässt. Selten wird Energie auch aus Magnetismus gewonnen. Darüber hinaus werden im Antriebsstrang mechanische Komponenten wie z. B. Seilzüge, Ketten, Hebel oder Zahnräder eingesetzt. Die in der ersten Abbildung dargestellte Prinzipskizze zeigt (1), wie ein Aufzug durch das Gewicht eines Transportguts nach unten bewegt wird, während ein Gegengewicht dadurch nach oben gezogen wird. (2) Sobald das Transportgut den Aufzug auf der unteren Ebene verlassen hat, zieht das Gegengewicht ihn wieder nach oben.

- Sensoren (Messglieder). Sie erfassen Zustände oder Ereignisse und setzen diese in Signale um. In mechanisch automatisierten Anlagen werden diese in der Regel unmittelbar an Aktoren übermittelt, zum Beispiel mit Hilfe eines Bowdenzugs oder Hebels.

- Steuerung bzw. Regelung: In rein mechanisch automatisierten Anlagen entfallen die über der Feldebene liegenden Ebenen der Automatisierungspyramide. Die zur Lenkung der Anlage erforderliche Logik ist unmittelbar in den mechanischen Verbindungen zwischen Sensoren und Aktoren enthalten.

Die zweite Abbildung zeigt das Zusammenwirken von Sensoren und Aktoren an einem Beispiel. An der mit der Ziffer 1 gekennzeichneten Stelle des dargestellten Anlagenteils hebt ein Lift einen Kleinladungsträger (nicht dargestellt) von der unteren Ebene auf die obere Ebene. Oben angekommen, rastet der Lift in zwei Schlösser (Aktoren) ein. Eines davon ist an der mit der Ziffer 1 gekennzeichneten Stelle zu erkennen. Der Kleinladungsträger (KLT) rollt über die Rollenbahn zu der mit der Ziffer 2 gekennzeichneten Stelle. Dort wirkt die Rolle als Sensor. Rollt der KLT darüber, drückt er die Rolle nach unten. Dadurch werden über einen Betätigungshebel zwei Bowdenzüge angezogen, die wiederum die beiden Schlösser lösen. Daraufhin senkt sich der Lift wieder ab, um den nächsten KLT nach oben zu befördern.

In einer konventionell automatisierten Anlage würde ein Sensor an der Stelle 2 das mechanische Signal zunächst in ein elektrisches Signal übersetzen. Dieses elektrische Signal würde über ein Kabel an eine elektronische Steuerung übermittelt, dort von einem Programm ausgewertet, um von dort wiederum als elektrisches Signal an einen elektrisch, pneumatisch oder hydraulisch wirkenden Aktor (1) übermittelt zu werden. Karakuri spart also diesen Umweg und setzt alles unmittelbar mechanisch um. Dadurch werden nicht nur elektrische Energie und teurere Komponenten wie eine elektronische Steuerung und deren Programmierung eingespart, auch die Instandhaltung ist einfacher, da Fehler unmittelbar erkennbar sind und vom Personal vor Ort zumeist selbst behoben werden können.

Wirtschaftlichkeit

Zur Beurteilung der Wirtschaftlichkeit von Karakuri sind Aufwand und Nutzen einander gegenüberzustellen und mit den entsprechenden Faktoren einer konventionellen Automatisierung zu vergleichen.

Beim Nutzen steht eine mechanische Automatisierung der konventionellen Automatisierung in vielen Anwendungsbereichen in nichts nach. So lässt sich eine Wegstrecke durch Nutzung der Schwerkraft des Transportguts auf einer abschüssigen Rollenbahn mit der gleichen Geschwindigkeit und Sicherheit zurücklegen wie mit Hilfe eines horizontalen, elektrisch angetriebenen Gurtförderers. Kleinladungsträger können mit Hilfe von Hebeln und Seilzügen ebenso zuverlässig vereinzelt werden wie durch einen Einsatz elektronischer Sensoren und elektrisch betriebener Aktoren. Aktionen lassen sich oft ohne besondere Anstrengung mit Muskelkraft genauso gut auslösen wie durch das Drücken von Knöpfen, die dann Signale an elektronische Sensoren und Steuerungen senden, um schließlich elektrisch angetriebene Mechanismen in Gang zu setzen. Und Energie lässt sich nicht nur elektrisch, sondern auch mechanisch speichern, beispielsweise als potenzielle Energie in Gewichten oder als Spannenergie in Federn. Insoweit liegen die mechanische und die konventionelle Automatisierung hinsichtlich ihrer Funktionalität in vielen Anwendungsfällen gleichauf.

Der Unterschied resultiert daher im Wesentlichen aus dem jeweiligen Aufwand. Dabei gilt es zunächst zu bedenken, dass auch eine konventionelle Automatisierung mechanischer Vorgänge mechanische Komponenten benötigt: eine Förderstrecke für Kleinladungsträger bleibt eine Förderstrecke, ob sie nun mechanisch oder elektrisch angetrieben wird. Entscheidend ist daher, wie die Logik des Zusammenwirkens der bewegten Teile oder Vorrichtungen bewirkt wird.

Für eine mechanische Lösung ist zunächst Energie zu mobilisieren. Diese speist sich oft aus der Schwerkraft des Transportguts. Dazu kann ein geeigneter Mechanismus wie zum Beispiel ein Hebel erforderlich sein, in bestimmten Fällen darüber hinaus auch ein Energiespeicher, also beispielsweise ein Gegengewicht oder eine Feder. Weiterhin werden unter Umständen Verbindungen zwischen mechanischen Sensoren und mechanischen Aktoren benötigt, zum Beispiel Bowdenzüge. Ganz ohne Sensoren, Energiespeicher und Aktoren lässt sich also auch eine mechanische Automatisierung nicht realisieren.

Für eine konventionelle Lösung werden dafür jedoch in der Regel erheblich teurere Komponenten verbaut. Wie das oben erläuterte Beispiel bereits gezeigt hat, werden mechanische Signale oft zunächst in elektronische Signale umgewandelt. Diese werden an übergeordnete elektronische Steuerungen weitergeleitet und dort mit Hilfe aufwändig zu programmierender Software verarbeitet. Von dort gehen elektronische Signale zum einen an die übergeordnete Leitebene, auf der Computer zur Überwachung und Lenkung eingesetzt werden, und zum anderen zurück auf die Feldebene, beispielsweise zu elektrischen Antrieben, die oft noch einmal eigene elektronische Komponenten wie zum Beispiel Frequenzumrichter benötigen. Zudem müssen die für übliche Anwendungen in der Regel viel zu hohen Drehzahlen elektrischer Motoren mit Hilfe von Getrieben in kleine Drehzahlen übersetzt werden, und daraufhin ist dann zuweilen auch noch eine Umsetzung der Rotationsbewegungen in translatorische Bewegungen erforderlich.

Energie aus Schwerkraft steht fast immer und überall kostenlos zur Verfügung. Demgegenüber muss elektrische Energie zum Betrieb elektrischer, pneumatischer oder hydraulischer Komponenten immer teurer bezahlt werden. Darüber hinaus fällt der Aufwand für Entwicklung, Betrieb und Instandhaltung für konventionell automatisierte Anlagen aufgrund ihrer Komplexität und der zu ihrer Bewältigung erforderlichen Qualifikation des entsprechenden Personals höher aus als für mechanisch automatisierte Anlagen. Und auch die nachfolgend erläuterten Vorteile beim Umweltschutz und beim Arbeitsschutz bieten wirtschaftliche Vorteile. Daher lässt sich feststellen, dass eine mechanische Automatisierung überall dort, wo sie die Anforderungen erfüllt, einer konventionellen Automatisierung wirtschaftlich überlegen ist.

Umweltschutz

Ökologische Auswirkungen resultieren zum einen aus der Herstellung von Automatisierungslösungen und zum anderen aus dem laufenden Betrieb. Hergestellt werden mechanische Komponenten von Automatisierungslösungen sowohl bei Karakuri als auch im konventionellen Bereich überwiegend aus Aluminium. Die Herstellung dieses Werkstoffs belastet die Umwelt erheblich. Immerhin kann ein hoher Anteil des Werkstoffs recycelt werden. In dieser Hinsicht bietet Karakuri keine ökologischen Vorteile, aber im Vergleich zu alternativen Lösungen auch keine Nachteile. Vorteilhaft sind Karakuri-Lösungen allerdings dadurch,

- dass sie als Stabwerke ausgeführt werden. Dadurch wird ein gutes Verhältnis zwischen Stabilität und Materialeinsatz erreicht.

- dass die Bauteile selbst in der Regel vielfach wiederverwendet werden können, so dass kein Recycling des Werkstoffs erforderlich ist.

Im laufenden Betrieb ist vor allem der weitgehende Verzicht auf elektrisch, pneumatisch oder hydraulisch betriebene Komponenten vorteilhaft, weil die dafür erforderliche Energie eingespart wird. Und auch der Bedarf an Ersatzteilen beschränkt sich überwiegend auf mechanische Komponenten, die deutlich geringere Auswirkungen auf die Umwelt haben.

Arbeitsschutz

Hinsichtlich des Arbeitsschutzes sind an Karakuri-Lösungen die gleichen Anforderungen zu stellen wie an alle Anlagen, in denen Energie gewandelt wird. Dies gilt insbesondere in Bezug auf das Produktsicherheitsgesetz. Zwar ist nicht immer eindeutig, ob für Karakuri-Anlagen eine CE-Zertifizierung erfolgen muss, doch in der Praxis ist es üblich, eine solche sicherheitshalber vorzunehmen. Im Einzelfall kann das aber einer subjektiven Einschätzung unterliegen und Gegenstand von Verhandlungen zwischen Anlagenhersteller und Anlagenbetreiber sein.

Allerdings sind Vorkehrungen und Maßnahmen zum Arbeitsschutz in mechanisch automatisierten Anlagen häufig einfacher umzusetzen als in Anlagen, die Fremdenergie nutzen und elektronisch gesteuert werden. So entfallen beispielsweise Maßnahmen infolge eines Ausfalls der Energieversorgung gemäß Richtlinie 2006/42/EG (Maschinenrichtlinie), Anhang I, Punkt 1.2.6 oder eines Fehlers einer solchen Versorgung gemäß Anhang I, Punkt 1.5.1.

Ein aktuelles Problem mechanisch automatisierter Anlagen kann in einer vergleichsweise hohen Geräuschemission liegen (Maschinenrichtlinie, Anhang I, Punkt 1.5.8). Dies gilt zum Beispiel für Rollenbahnen im Vergleich zu Gurtförderern. In dieser Hinsicht haben die Hersteller von Karakuri-Komponenten noch Nachholbedarf, bewegte Teile so auszulegen, dass die von ihnen verursachten Geräusche minimiert werden.

Entwicklung von Karakuri-Lösungen

Eine Karakuri-Anlage wird üblicherweise direkt in der Produktion entwickelt und gebaut. Daran werden Vertreterinnen und Vertreter des Personals, das die Anlage später betreibt, beteiligt (Partizipation). Dies entspricht der Philosophie der schlanken Produktion (Lean Production), dass die Fähigkeiten und Fertigkeiten aller Mitarbeiterinnen und Mitarbeiter das wichtigste Kapital eines Unternehmens sind. Das hat vor allem folgende Vorteile:

- Die in der Produktion tätigen Mitarbeiterinnen und Mitarbeiter können ihr Know-how in die Entwicklung einbringen. Das führt in der Regel zu besseren Lösungen.

- Dadurch steigt die Akzeptanz neuer Lösungen (Change-Management).

- Die Mitarbeiterinnen und Mitarbeiter sind in der Lage, die Anlagen im laufenden Betrieb selbst instand zu halten und kleinere Reparaturen selbstständig und eigenverantwortlich durchzuführen. Das reduziert die Reaktionszeiten bei Störungen und erhöht die Anlagenverfügbarkeit.

- Die geringe Komplexität von Karakuri fördert den Prozess der kontinuierlichen Verbesserung (Kaizen).

Dem kommt entgegen, dass zum Bau und zur Instandhaltung von Karakuri-Anlagen in der Regel nur sehr wenige, einfache Werkzeuge benötigt werden. In vielen Fällen reicht ein Inbusschlüssel. Während konventionelle Automatisierungslösungen heute in der Regel von Anlagenherstellern schlüsselfertig geliefert werden, würde dies bei Karakuri-Anlagen dem Gedanken der schlanken Produktion widersprechen. In Japan sagt man in diesem Zusammenhang: „Monozukuri wa Hitozukuri kara“, Dinge zu machen beginnt damit, Menschen zu machen (bilden). Die dadurch zum Ausdruck kommende Werthaltung stammt aus der Handwerker-Ethik, nach der es gilt, Wissen, Können und Leidenschaft in die eigene Arbeit einzubringen und im Sinne einer kontinuierlichen Verbesserung (Kaizen) fortwährend nach Perfektion zu streben.

Einordnung

Karakuri kann, ebenso wie die Leitidee der schlanken Produktion, als frugale Innovation verstanden werden[2]. Im Lateinischen steht frugalis für einfach und sparsam, aber auch für nutzbar und tauglich. Frugale Lösungen beschränken sich auf das unmittelbar Notwendige. Das allerdings muss einwandfrei sein, langlebig und wartungsarm. Geplante Obsoleszenz zur künstlichen Generierung nachgelagerter Umsätze ist ausgeschlossen. Weiterhin zeichnen sich frugale Lösungen durch eine einfache Anwendbarkeit aus, so dass aufwändige Schulungen vermieden werden können.

Literatur

- Hiroshi Katayama, Kenta Sawa, Reakook Hwang, Norio Ishiwatari, Nobuyuki Hayashi: Analysis and Classification of Karakuri Technologies for Reinforcement of Their Visibility, Improvement and Transferability: An Attempt for Enhancing Lean Management. PICMET ‛14`: Infrastructure and Service Integration. IEEE, Kanazawa 2014, S. 1895–1906. ISBN 978-1-890843-29-8.

- Dhiyaneswar Rani, A K Saravanan, Mohammad Rafiq Agrewale, B Ashok: Implementation of Karakuri Kaizen in Material Handling Unit. SAE Technical Paper 2015-26-0074, 2015.

- Manabu Sawaguchi: How does Japanese “Kaizen activities” collaborate with “Jugaad innovation”?. Proceedings of PICMET ‛16: Technology Management for Social Innovation. Honolulu 2016. S. 1074–1085. ISBN 978-1-5090-3595-3.

- Bung Wai Kit, Ezutah UdoncyOlugu, ZulinaiZulkoffi: Redesigning of Lamp Production Assembly Line. Proceedings of the International Conference on Industrial Engineering and Operations Management. Bandung, Indonesia, March 6–8, 2018. IEOM Society International. S. 3439–3457.

Einzelnachweise

- Omkar Kalbhor, Tannay Neve, Omkar Pachpor, Nikhil Bhoite, Aniket Deshmukh: Study of Karakuri Kaizen. In: IJSRD – International Journal of Scientific Research & Development. 6, Nr. 2, April 2018, S. 2435–2437.

- Adela J. McMurray, Gerrit A. de Waal (Hrsg.): Frugal Innovation: A Global Research Companion. 1. Auflage. Routledge, Abingdon/New York 2019, ISBN 978-0-367-13284-2.