Flockfaser

Als Flockfaser (kurz Flock) werden kurze, nicht zum Verspinnen vorgesehene, aber nach anderen Verfahren verarbeitbare Chemiefasern bezeichnet, die gezielt erzeugt werden.[1] Die Faserlänge liegt zwischen 0,2 mm bis 8,0 mm.[2] Bei der Beflockung bzw. dem Beflocken werden die leitfähig präparierten Flockfasern durch Aufstreuen, Blasen, Rütteln oder mittels eines elektrischen Feldes auf ein mit Klebstoff beschichtetes Substrat aufgebracht. Die elektrostatische Beflockung hat den Vorteil, dass die Flockfasern beschleunigt werden und damit tiefer in die Klebstoffschicht eindringen.[3][4] Dabei sorgen die Feldlinien dafür, dass sich alle Fasern senkrecht ausrichten und so eine gleichmäßige, textile Oberfläche erzeugen.[5][6] Durch die heute verwendeten Klebstoffe sind Beflockungen sehr strapazierfähig und abriebbeständig. Abhängig von Faserstärke und -länge kann entsprechend der gewünschten Funktion, Optik oder Haptik, eine samtweiche bis hart-abrasive Oberfläche erstellt werden.

Herstellung

Fasern oder Garne bilden die Ausgangsbasis für Flockfasern. Sie werden maschinell geschnitten und in Wasser mit verschiedenen Salzen und Tanninen beschichtet, damit sie nach dem Trocknen und Sieben eine elektrische Leitfähigkeit und eine Rieselfähigkeit erhalten. Beim Schneiden/Herstellung unterscheidet man den sog. Precision-Cut und den Random-Cut. Die erste Methode liefert präzisere, besser zu verarbeitende Fasern und wird mittels einer Art Fallbeil hergestellt. Der Random-Cut erfolgt auf einer Maschine, die einem Ventilator mit Messerflügeln gleicht. Diese Methode ist billiger und schneller, steht aber besonders auch – neben den Salzen – im Verdacht, die sog. Flock(arbeiter)lunge[7] – eher als “Flock Worker’s Lung”[8] bekannt – hervorzurufen.

Sorten

Grundsätzlich lassen sich alle Textilfasern zu Flock verarbeiten, ihre Verwendung hängt allerdings vom Einsatzbereich ab. So eignet sich Polyester bestens für die Außenanwendung, weist jedoch eine begrenzte Knickstabilität auf. Auf weichen Untergründen wie Textilien und Schaumstoffen wird meist Viskose verwendet, aufgrund seiner positiven Eigenschaften kommt jedoch in der Regel Polyamid zum Einsatz.

Flock wird durch die Faserart, die Faserlänge, die Faserdicke und die Farbe spezifiziert. Gängige Schnittlängen sind 0,3 bis 2,0 mm, die Faserdicke wird in der Einheit Dezitex (dtex) (Gramm pro 10 000 Meter Länge) angegeben. Kommerziell erhältlich sind Fasern mit einer Dicke von 0.9 bis 22 dtex. Das Verhältnis von Faserlänge zu -dicke bestimmt die Optik des Flockflors – je dünner die Fasern in Relation zu ihrer Länge sind, umso weicher fühlt sich die Oberfläche an, allerdings lassen sie sich auch schlechter verarbeiten. Ferner gilt: Je dünner die Linien oder je filigraner die Motive sind, desto kürzer sollte der Flock sein. Eine Strichstärke von 0,5 mm lässt sich beispielsweise nur mit kurzem Flock realisieren.

Applikation

Auf das Substrat wird zunächst eine Klebstoffschicht aufgebracht, etwa durch Siebdruck, Spritzpistole oder Tauchbad. Die Oberfläche des zu veredelnden Materials muss glatt oder nur sehr leicht geprägt oder gerillt sein.

Die Fasern werden elektrostatisch auf den nassen Klebstoff appliziert. Dazu werden die Fasern in den Applikator gegeben, der aus einer Kunststoffkammer besteht, in die der Flock eingefüllt wird. Aus einer Öffnung kann der Flock austreten, die durch ein Kunststoffsieb ein unkontrolliertes Herausfallen der Fasern verhindert. Auf der Gegenseite der Öffnung ist innen eine Metallplatte als Anode angebracht. Die Kathode bildet das Substrat bzw. den Klebstoff. Der Applikator wird mit der Öffnung zum Substrat gehalten und eine Spannung angelegt. Durch den elektrostatischen Effekt schießen die Flockfasern in den Klebstoff hinein und werden dort fixiert. Die elektrostatische Ladung stellt sicher, dass alle Fasern senkrecht im Klebstoff stecken, da nur so die typische, samtartige bis borstige Konsistenz zustande kommt.

Die Strapazierfähigkeit des Flocks lässt sich beeinflussen, indem der verarbeitende Betrieb Substrat, Klebstoff und Flock optimal aufeinander abstimmt. Polyamid-Flock hält zum Beispiel auch hohen Druck aus und die Fasern richten sich nach einer Verformung wieder auf.

Raster oder sehr dünne Linien sind kaum zu realisieren, da die Fasern aufbauschen und keine gestochen scharfen Ränder bilden, deshalb ist auch von kleinen Schriftgrößen abzuraten.

Flock von 1 mm oder länger kann dazu führen, dass die maschinelle Verarbeitung der beflockten Bogen, etwa beim Stanzen, beeinträchtigt wird. Auch ist es nicht möglich, mehrere Bogen zur gleichen Zeit zu schneiden. Durch den Flock beginnt das Material zu schwimmen. Nur bei sehr kurzem Flock können bis zu 10 Bogen exakt geschnitten werden.

Arten der Beflockung

- Formteilbeflockung: Unter Formteilbeflockung versteht man 3-dimensionale Teile, die nicht eben oder flach sind. Diese haben beispielsweise Rundungen und Vertiefungen.

- Flächenbeflockung: Unter Flächenbeflockung versteht man alle Teile, die eben und flach sind.

- Designbeflockung: Unter Designbeflockung versteht man Muster, Logos, Schriftzüge usw., die mittels einer Schablone (ähnlich Siebdruck) aufgetragen werden.

- Elektrostatische Beflockung: Sie wird für die Beflockung flacher, ebener oder nach außen gewölbter Teile wie Flaschen oder Blumentöpfe angewendet.

- Elektrostatisch-pneumatische Beflockung: Ein Verfahren, das für die Beflockung aller Formen, Rundungen oder Vertiefungen in Teilen eingesetzt wird. Durch die zusätzliche Verwendung von Druckluft kann die elektrische Abschirmung der Hohlräume überwunden werden.[9]

Beflockung von Hohlräumen

Bei der Beflockung von Hohlräumen in Objekten (z. B. Handschuhkasten) besteht das Problem, dass die Ladung auf der Außenseite des Objektes abläuft und somit die geladenen Fasern stärker anzieht (Faradayscher Käfig). Dies kann sich vor allem in den inneren Ecken des Objektes zwischen Seitenwand und Boden durch geringere Flockdichte bemerkbar machen. Die Industrie wirkt diesem Problem mit Druckluft – der „Elektrostatischen-Pneumatischen-Beflockung“ – entgegen. Der Flock wird stärker beschleunigt und erreicht so trotz elektrischer Anziehung der Außenwände den Boden der Innenseite der Objekte. Die Luftströme erlauben ein nahezu ähnliches Flockbild wie auf einer Außenfläche. Die Kunst dabei ist, auch in den Ecken ein optimales Flockbild zu erzeugen, was etwa durch mechanische Unterstützung und ein hohes elektrostatisches Feldpotenzial mit externer Unterstützung erfolgt. Für nicht allzu tiefe Objekte besteht daneben die Möglichkeit der Verwendung bereits vorgefertigter beflockter Tiefziehfolien oder im In-Mold-Verfahren einen beflockten Film im Produktionsprozess einzuarbeiten.

Flocktransfer

Beim Flocktransfer wird eine spezielle Folie oder Papier beflockt und dann ausgeschnitten bzw. geplottet. Das Motiv kann dann durch umbügeln auf ein Textil transferiert werden. Hierzu sind spezielle, thermisch aktivierbaren Schmelzklebstoffe notwendig, die nach dem Thermotransfer eine dauerhafte Verbindung mit dem Textil eingehen.

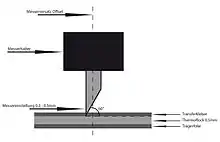

Das Plotten (Ausschneiden einer Vektorgrafik mit dem Schneidplotter) der Flockfolie erfolgt spiegelverkehrt durch den Schmelzkleber bis auf die Oberfläche der Übertragungsfolie. Hierfür können alle handelsüblichen Schneidplotter im Schleppmessermodus oder Tangentialschnittmodus eingesetzt werden. Lediglich das Schneidemesser muss bei einzelnen Schneidplottern für Flockmaterial gewechselt werden. In der Praxis verwendet man ein 60°-Messer und lässt die Messerspitze 0,3–0,5 mm über die Messerhalterung herausstehen. Die Schneidegeschwindigkeit beträgt in der Regel höchstens 60 cm/s. Nach dem Schneidevorgang werden die nicht zu druckenden Elemente der Übertragungsfolie entfernt (entgittert).

Je nach Beschaffenheit des zu bearbeitenden Textiles und je nach Hersteller werden handelsübliche Thermotransferpressen auf eine Flocktemperatur von 140–180 °C eingestellt. Bei mittlerem Druck von ca. 2–3 bar dauert der Pressvorgang dann zwischen 10 und 20 s. Je nach Hersteller wird die Trägerfolie heiß oder kalt abgezogen. In der Praxis hat sich herausgestellt, dass nur durch einen Vorversuch mit dem gewünschten Textil das bestmögliche Ergebnis zum Vorschein kommt, da Einstellungen der Thermotransferpresse ggf. korrigiert werden müssen.

Multicolor

Beim Mehrfarben-Flock wird zuerst der Klebstoff auf die volle Motiv-Fläche aufgetragen und dann nacheinander bestimmte Bereiche durch ein Sieb mit dem gewünschten Flock beflockt. Durch die Aufeinanderfolge von verschiedenen Sieben entstehen so mehrfarbige grafische Motive (vgl. Siebdruck). Ein anderer Ansatz ist die neue UnikatFlock-Technologie, bei der eine blickwinkelabhängige Farbwirkung zustande kommt, die vom dreidimensionalen Charakter der beflockten Oberfläche herrührt.

Verwendung

Beflockt werden können alle Materialien und Werkstücke, auf denen der Klebstoff haftet, vom T-Shirt bis hin zu Handschuhkästen.

Bei der Textilbeflockung wird eine Flockfolie mit einem Motiv ausgeplottet und auf die Textilen heiß transferiert. Auf diese Weise können alle Textilien aus 100 % Baumwolle und Baumwollmischgewebe mit Polyester oder Acryl beflockt werden. Für den Heißtransfer sind Nylongewebe sowie Gewebe mit einer wasserabweisenden Imprägnierung nicht geeignet. Textilbeflockung ist eine sehr hochwertige Textildruckvariante. Sie zeichnet sich durch ihre hohe Waschbeständigkeit und Lichtechtheit aus. In der Regel halten diese Drucke deutlich länger als die eigentlich zu bedruckende Textilie.

Literatur

- Martin Kaimer: Wasserdichte, wasserdampfdurchlässige beflockte Membranen und Gewebe. Dissertation. Universität Stuttgart, 1992, OCLC 831869882.

- F. Kassack: Beflockung. Textile Oberflächenveredelung durch Beflocken. Bayer Farben Revue, Sonderheft N.2, Leverkusen 1963, OCLC 313209932.

- Herbert Vogler: Von en mittelalterlichen Faseraufdrucken zur modernen elektrostatischen Beflockung. In: Zeitschrift für die gesamte Textilindustrie. Band 67, 1965, S. 819–826.

- Michel Sieroff: Die Anwendungsmöglichkeiten der Beflokkung auf dem Textilgebiet. In: Lenzinger Berichte. Band 38, März 1975, S. 108–119. (lenzing.com PDF)

Weblinks

- Über Beflockung im Veredelungslexikon der HTWK Leipzig

- Funktionsweise der Beflockung auf schuster-beflockung.de

- Grundlagen der Beflockung

Einzelnachweise

- DIN 60 001 Teil 2 :Textile Faserstoffe – Faser- und Herstellungsformen, Ausgabe Oktober 1990.

- Walter Fung: Coated and laminated textiles. Woodhead Publishing, Cambridge, England 2002, ISBN 1-85573-576-8, S. 140.

- Gerd Habenicht: Kleben –Grundlagen, Technologien, Anwendungen. 5., erweiterte und aktualisierte Auflage. Springer-Verlag, Berlin/ Heidelberg 2006, ISBN 3-540-26273-3, S. 578.

- Jevgenij Nikitic Bersev, Ulrich Liebscher: Elektrostatisches Beflocken. Fachbuchverlag, Leipzig 1983, S. 16.

- Klaus Gabler: Untersuchungen zum elektrostatischen Beflocken. Dissertationsschrift, RWTH Aachen 1980, S. 7.

- TU Dresden Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik - Prinzip der Elektrostatischen Beflockung

- L. Zell: Die Flockarbeiterlunge – Hintergründe eines neuen pneumologisch- arbeitsmedizinischen Krankheitsbildes. In: Pneumologie. Band 54, S. 43–47, doi:10.1055/s-2000-9061.

- David G. Kern, Charles Kuhn, E. Wesley Ely, Glenn S. Pransky, Curtis J. Mello, Armando E. Fraire, Joachim Müller: Flock worker’s lung. Broadening the spectrum of clinicopathology, narrowing the spectrum of suspected etiologies. In: Chest. Band 117, Nr. 1, Januar 2000, ISSN 0012-3692, S. 251–259, doi:10.1378/chest.117.1.251 (chestnet.org).

- Arten der Beflockungen. schuster-beflockung.de, abgerufen am 8. September 2016.