Federung (Fahrzeug)

Die Federung ist Teil des Fahrwerks von Fahrzeugen. Sie trägt das Gewicht des Aufbaus und soll gewährleisten, dass der Aufbau ruhig bleibt und Anregungen durch die Straße nicht direkt auf den Aufbau übertragen werden. Passagiere und Ladung werden vor hohen Belastungen geschützt. Höhere Geschwindigkeiten sind nur mit gefederten Fahrzeugen möglich. Zusammen mit den Stoßdämpfern sorgt die Federung für den Kompromiss zwischen Fahrkomfort und Fahrsicherheit. Die Insassen sollen einerseits vor unangenehmen Hub-, Nick- und Wankschwingungen sowie Stößen geschützt sein, andererseits soll eine möglichst gleichmäßige Bodenhaftung erreicht werden.[1]

Zur Zeit der Kutschen diente die Federung ausschließlich dem Fahrkomfort. Bei den schneller fahrenden Kraftfahrzeugen wurde sie zusätzlich für die Fahrsicherheit unerlässlich.

Allgemein wird unter der Federung eines Fahrzeugs die primäre Federung des Wagenkörpers verstanden. Zusätzliche Federelemente des Fahrwerks werden als Stabilisatoren abgegrenzt.

Wirkungsweise

Die Federung folgt dem Prinzip der Schwingungsisolation. Schwingungen deren Frequenzen deutlich oberhalb der Eigenfrequenzen des Aufbaus liegen werden in ihrer Amplitude reduziert. Schwingungen in der Nähe der Eigenfrequenz werden verstärkt. Dabei müssen Anregungen z. B. durch Lenken oder durch Unebenheiten der Straße berücksichtigt werden. Zu schwache Dämpfung gefährdet die Fahrsicherheit. Starke Dämpfung verbessert zwar den Straßenkontakt, verschlechtert aber den Fahrkomfort. Die Kennlinien konventioneller Dämpfer werden daher auf die Anforderungen von Fahrdynamik und Fahrkomfort abgestimmt. Die Dämpferkräfte sind unterschiedlich für Zug und Druck, sowie nichtlinear über der Dämpfergeschwindigkeit.

Fahrzeuge die nur über ihre Reifen gefedert sind, sind nicht für höhere Fahrgeschwindigkeiten geeignet. Das liegt einerseits an den hohen Eigenfrequenzen, aber hauptsächlich an der geringen Reifendämpfung. Sie unterliegen daher einer bauartbedingten Höchstgeschwindigkeit und zählen nicht zu den gefederten Fahrzeugen.

Bei neueren Entwicklungen sind die Dämpfer-Kennlinien elektronisch verstellbar. Bei aktiven Fahrwerken kann die Dämpfung auch durch eine Stellkraft generiert werden. Nach dem „skyhook-Prinzip“ wird der Aufbau dann unabhängig von den Fahrbahnunebenheiten, wenn dieser am „Himmel“ befestigt ist.

Hubfederung

Für einen guten Fahrkomfort wird die Federung bei einer Referenzbeladung (Konstruktionsbeladung) auf eine festzulegende Aufbauresonanzfrequenz ausgelegt.[1] Dies ergibt eine relativ weiche Federkonstante der Tragfeder, bei der auch der Beitrag der Lenkerlager, die beim Federn tordiert werden (Nebenfederrate), zu berücksichtigen ist. Um bei Zuladung nicht den verfügbaren Federweg zu überschreiten, wird die Kennlinie, meist durch „Gummipuffer“ in einfachen Fällen z. B. Blattfedern auch durch die Feder selbst, zunehmend progressiv gestaltet. Beim Ausfedern wird das Rad durch einen Ausfederanschlag gehalten. Durch eine Ausfederbremse kann auch der Ausfederast progressiv gestaltet werden. Fahrzeuge mit Niveauregulierung bewegen sich z. B. auch im Hängerbetrieb im komfortablen Bereich der Kennlinie. Diese Kennlinie bezieht sich auf den Vertikalweg (Federweg) des Radaufstandspunkts oder der Radmitte und beinhaltet alle Federelemente die sich an unterschiedlichen Orten befinden können.

Verbundfederung

Vereinzelt wurde auch durch Verbindung der beiden Räder einer Seite die Nickbewegung beeinflusst. So führte BMC 1963 die Hydrolastic ein, bei der die Räder einer Seite über ein Hydrauliksystem verbunden sind. Einfedern des Vorderrades bewirkt ein Ausfedern des Hinterrades. Dabei verringern Dämpfventile Nickschwingungen.[2] Rein mechanisch wurde diese Verbindung der Vorder- und Hinterräder analog zur Ausgleichsfeder in Querrichtung beim Citroën 2CV realisiert. Sie reduzierte die resultierende Federsteifigkeit bei Nickbewegungen und ersetzt die Hubfederung. Beim Packard Torsion Level Ride wurden statt Schraubenfedern Drehstäbe verwendet. In Verbindung mit einem Elektromotor wurde so auch eine Niveauregulierung ermöglicht.

Ungefederte und gefederte Masse

Der bei Fahrt über Unebenheiten möglichst ruhig zu haltende Aufbau ist die gefederte Masse. Die ungefederte Masse folgt hingegen weitgehend den Fahrbahnunebenheiten. Sie stützt sich über die Reifenfeder auf der Fahrbahn ab und führt relativ zum Aufbau eine Vertikalbewegung aus.

Zur ungefederten Masse zählen außer den Rädern

- die Radträger und die

- Bremsen (sofern bei angetriebenen und einzeln aufgehängten Rädern nicht „innenliegend“, d. h. nicht am Differentialausgang auf die Antriebswellen wirkend).

Bauteile, deren Masseschwerpunkt nicht vollumfänglich den Fahrbahnunebenheiten folgt, werden nur zum Teil zu den ungefederten Massen gezählt:

- die Lenker,

- die Federn (inkl. Stabilisatoren und Ausgleichsfedern),

- die Stoßdämpfer und

- die Achswellen (angetriebene Achsen bei Einzelradaufhängung; Starrachsen zählen komplett zur ungefederten Masse).

Die unerwünschten Radlastschwankungen und in geringerem Maß die Beschleunigungen am Aufbau werden umso geringer, je kleiner die ungefederte Masse im Verhältnis zur gefederten Masse des Fahrzeugs ist.[3] Um ein solches günstiges, das heißt kleines, Verhältnis von ungefederter zu gefederter Masse zu erreichen, werden an Sport- und Rennwagen besonders leichte Räder aus Aluminium- und Magnesiumlegierungen oder kohlenstofffaserverstärktem Kunststoff (CFK) sowie leichte Bremsanlagen beispielsweise mit Kohlenstofffaser-Keramik-Bremsscheiben verwendet.

Bauformen

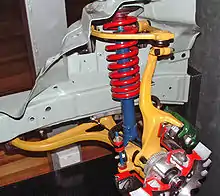

Bei den ersten Automobilen wurde die Federung wie bei Kutschen durch je ein Paar längs angebrachte Blattfedern pro Achse erreicht. Bis heute wird diese Konstruktionsart an Nutzfahrzeugen verwendet. Die Federn dienen sowohl der Federung als auch der Radführung. Vor dem Ersten Weltkrieg kam die Federung mit Schraubenfedern auf, danach auch mit Drehstabfedern. Diese Federn können das Rad nicht führen und werden mit verschiedenen Radaufhängungskonstruktionen kombiniert. Inzwischen haben sich Schraubenfedern weitgehend durchgesetzt, häufig in Kombination mit einem radführenden Dämpfer als Federbeinachse. Bei Rennwagen wird die Schraubenfeder über pushrod's betätigt.

Die bei Bussen, Lkw und Oberklasse-Pkw verbreitete Luftfederung, bei der ein Kompressor Luftdruck erzeugt, der über Federbälge eine komfortable Federung mit der Möglichkeit einer Niveauregulierung bewirkt, wurde in Deutschland an Pkw erstmals von Borgward verwendet. In den sechziger Jahren war ein Teil der Oberklasselimousinen von Mercedes-Benz luftgefedert. Mercedes-Benz hat als erster deutscher Hersteller 1998 die S-Klasse mit der „Airmatic“ ausgestattet, einer Luftfederung mit schaltbaren Dämpfern (ADS). Hier wurde erstmals ein außengeführter Rollbalg mit axialen Festigkeitsträgern verwendet. Mittlerweile bieten verschiedene Hersteller die gehobenen Modelle wahlweise mit Luftfederung an, was wesentlich zum Komfort beiträgt. Das Niveau kann mit der Luftfederung der Fahrsituation angepasst werden (Niveauregulierung). Beispielsweise kann im Gelände das Niveau erhöht oder auf der Autobahn abgesenkt werden, wodurch sich der Luftwiderstand verringert.

Citroën baute in seinen PKW der Mittelklasse und Oberklasse beginnend mit dem Citroën DS eine hydropneumatische Federung (Hydropneumatik) ein, die später von Mercedes-Benz und Rolls-Royce in Lizenz verwendet wurde.

Eine computergestützte Aktive Radaufhängung ist die Active Body Control. Dieses hydraulische System zur Federfußpunktverstellung führte Mercedes-Benz 1999 im C 215 ein.

Noch nicht in Serienfahrzeugen zu finden ist die elektrische Federung, bei der ein elektrischer Linearmotor das Rad nach unten drückt oder hochzieht. Unebenheiten der Fahrbahn sollen so ausgeglichen werden, dass die Insassen des Fahrzeugs nichts davon spüren. Dieses System ermöglicht es auch theoretisch, das Fahrzeug über Hindernisse springen zu lassen.

Zweiräder

Zur Fahrradfederung und bei Motorrädern werden verschiedene Federungssysteme eingesetzt. Häufig zu finden ist eine Teleskopgabel vorn, die außer der Federung auch die Radführung mittels ineinanderschiebbarer Rohre übernimmt.

Hinterradfederungen sind meist als Schwinge ausgebildet. Bei Motorrollern ist diese Schwinge oftmals zugleich Antriebsträger mit Motor und Getriebe, was jedoch die ungefederten Massen erhöht; diese Anordnung heißt Triebsatzschwinge. Seltener sind Federungs- und Radführungssysteme auch getrennt, wie zum Beispiel die Achsschenkellenkung bei der Yamaha GTS 1000 oder der Bimota Tesi. Erfolgreich etabliert hingegen sind die „Telelever“-Systeme von BMW, die die Radführung am Vorderrad von der Federung entkoppelt. In früheren Zeiten wurden Vorderräder auch oft mittels Schwingen geführt; unterteilt wird in Lang- und Kurzschwingen sowie geschobene und gezogene Schwingen; Schwingen mit besonders kurzen Schwingarmen werden auch als Schwinghebelgabeln bezeichnet. Sonderbauformen der Schwingen sind die Parallelogrammgabeln und die Pendelgabeln von Motorrädern der 1920er- und 1930er-Jahre.

In der Beladung der mit Fahrer sollen bei Motorrädern etwa ein Wert von 25 bis 30 Prozent des Gesamtfederwegs für die Ausfederung (Negativfederweg) zur Verfügung stehen.[4] Bei zu starkem Einfedern – hoher Prozentzahl – geht nutzbarer Federweg (Positivfederweg) verloren, der Schwerpunkt wird gesenkt und Fahrkomfort sowie Kurvenstabilität beeinträchtigt. Gleiches gilt für zu geringen Negativfederweg – die Teleskopgabel hat dann eine zu hohe Federrate (oder Vorspannung), was je nach Fahrbahn-Beschaffenheit zu springendem Rad mit schlechter Führung und Haftung führen kann, sowie ebenfalls schlechtem Fahrkomfort.

Literatur

- Olaf von Fersen (Hrsg.): Ein Jahrhundert Automobiltechnik. Personenwagen. VDI Verlag, 1986, ISBN 3-18-400620-4, S. S. 366–396.

- Michael Trzesniowski: Rennwagentechnik: Grundlagen, Konstruktion, Komponenten, Systeme. Vieweg+Teubner, 1. Auflage 2008, ISBN 978-3-8348-0484-6, S. 293–305.

Weblinks

- Paul Balzer: Animationen der gedämpften Schwingungen in einem „Viertelfahrzeug“ (Massen von: 1 Rad, Fahrer, 1/4 des Aufbaus)

Einzelnachweise

- Hans-Hermann Braess, Ulrich Seiffert (Hrsg.): Vieweg Handbuch Kraftfahrzeugtechnik. 6., aktualisierte Auflage. Vieweg+Teubner, 2011, ISBN 978-3-8348-1011-3, S. 580–582 (eingeschränkte Vorschau in der Google-Buchsuche).

- http://copeland.id.au/wp-content/uploads/2010/05/Hydrolastic.pdf Artikel zur Hydrolastic

- M. Mitschke, H. Wallentowitz: Dynamik der Kraftfahrzeuge. Springer, 2004.

- Benny Wilbers, Werner Koch: Neue Fahrwerkstechnik im Detail, ISBN 3-929534-17-7