Compoundierung

Compoundierung (aus dem Englischen: to compound = „zusammensetzen“) ist ein Begriff aus der Kunststofftechnik, welcher die Beimischung von Zuschlagstoffen (Füllstoffe, Additive usw.) zur Erzielung erwünschter Eigenschaftsprofile bezeichnet. Die Compoundierung erfolgt überwiegend in Extrudern (hauptsächlich gleichläufige Doppelschneckenextruder, aber auch gegenläufige Doppelschneckenextruder, sowie durch Planetwalzenextruder und Ko-Kneter) und umfasst die Verfahrensoperationen Fördern, Aufschmelzen, Dispergieren, Mischen, Entgasen, Druckaufbau und Extrusion (Ausstoßen). Die Compoundierung in ihrem weitesten Sinn kann auf Deutsch auch als Aufbereitung bezeichnet werden.

Durch wesentliche Erkenntnisgewinne in diesem Bereich können seit Ende des 20. Jahrhunderts Kunststoff-Formmassen mit einem Eigenschaftsspektrum „nach Maß“ hergestellt werden.

Compoundieren

Durch die Aufbereitung wird aus dem Rohstoff eine Kunststoff-Formmasse mit bestmöglichen Eigenschaften für Verarbeitung und Anwendung erzeugt. Dies geschieht insbesondere durch:

- Änderung der Teilchengröße

- Einarbeitung von Additiven

- Entfernung von Bestandteilen

Änderung der Teilchengröße

Rohstoffe in Form von Pulver, grobstückigen Harzen, Fasern oder Kunststoffabfälle (Rezyklat, Regenerat) in unregelmäßiger Form werden zu einem Granulat verarbeitet, das zur Beschickung der Verarbeitungsmaschinen (Spritzgussmaschinen etc.) geeignet ist.

Einarbeitung von Additiven

Additive werden dem Rohstoff als Pulver, Granulat, Flüssigkeit oder Paste zugeführt und mit diesem möglichst homogen vermischt. Falls dem Polymer auch Stoffe wie Fasern zugesetzt werden, die nach der Verarbeitung noch als eigene Komponente erkennbar sind, spricht man von einem Verbundwerkstoff.

Trocknung und Entgasung

Vor der Weiterverarbeitung sollen der Formmasse Feuchtigkeit und niedermolekulare Bestandteile entzogen werden (Entgasen).

Mischen

Der Mischprozess kann in der viskosen oder in der Feststoffphase durchgeführt werden. Beim Mischen in der Feststoffphase geht es um die gleichmäßige Verteilung der Partikel, da die Zusatzstoffe bereits in zerkleinerter Form vorliegen. Beim Mischen in der Feststoffphase handelt es sich oft um ein Vormischen vor dem nachfolgenden Mischen im Schmelzezustand, das auch als "viskoses Mischen" bezeichnet werden kann.

Das viskose Mischen kann den folgenden Zielen dienen:

- Aufschmelzen des Polymers und der Zusatzstoffe

- Zerteilen der Feststoffagglomerate (Agglomerate sind Zusammenballungen)

- Benetzen der Additive mit Polymerschmelze

- gleichmäßiges Verteilen der Komponenten

- Abtrennen unerwünschter Bestandteile (Luft, Feuchte, Lösemittel, Restmonomere…)

Die zum viskosen Mischen benötigte Wärme wird hauptsächlich durch Scherung und Reibung hervorgerufen.

Distributives Mischen

Unter distributivem Mischen versteht man das gleichmäßige Verteilen aller Partikel in der Formmasse.

Dispersives Mischen

Unter dispersivem Mischen versteht man die Verteilung und Zerkleinerung der zu mischenden Komponenten.

Heiz- und Kühlmischer

Um die Absorption und Diffusionsvorgänge vom Zusatzstoff auf das Granulatkorn zu verbessern, muss der Kunststoff unter einer höheren Temperatur gemischt werden. Dabei kommt ein Heiz- und Kühlmischersystem zum Einsatz. Das Material wird im Heizmischer gemischt und fließt anschließend in den Kühlmischer, wo es zwischengelagert wird. Auf diese Weise werden sogenannte "Dry Blends" hergestellt, die bessere Rieseleigenschaften als die noch erwärmte Formmasse haben, die im Einzug eines Extruders verklumpen könnte.

Kontinuierliche Mischer

Diese Art von Mischer kommt hauptsächlich beim viskosen Mischen zum Einsatz.

Planetwalzenextruder

Der Planetwalzenextruder eignet sich zum Aufbereiten von empfindlichen Materialien bei denen eine exakte Temperaturführung erforderlich ist. Zusätzlich können hohe Füllstoffgrade von bis zu 80 % erreicht werden.

Ko-Kneter

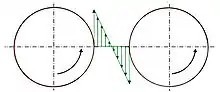

Eine besonders wirkungsvolle Vermischung erfolgt im Ko-Kneter, einem speziellen Einschneckenextruder, der sowohl eine rotatorische als auch eine translatorische (lineare) Bewegung ausführt. Er zeichnet sich dadurch aus, dass Scherung mit moderaten Schergeschwindigkeiten und unabhängig von der Baugröße zugeführt werden kann. Er wird hauptsächlich für die Compoundierung von

- Scher- und Temperatur-empfindlichen Polymeren und Additiven

- Hochgefüllten Compounds (bis 92 %)

- Hochviskosen Compounds

- Hochabrasives Compounds

und deren Kombinationen eingesetzt. Als weiteres einzigartiges Feature gelten die in den Mischraum eingesetzten sogenannten Knetbolzen oder Knetzähne. Sie können im durchgängig-gebohrten Zustand als Einspritzstellen dienen, die eine unmittelbare Vermischung im Schmelzepool ohne Verschmierung ermöglicht und damit reaktive Extrusionsverfahren gezielt steuert. Im hohlgebohrten Zustand (Sackloch) dienen sie als präzise Produkttemperaturmessstelle. Sie ist so genau, dass viele Anwender sie als Messgröße für die Online-Überwachung der Verfahren nutzen.

Gleichläufiger Doppelschneckenextruder / Compoundierextruder

Die Aufgabe eines Extruders besteht darin, die ihm zugeführte Kunststoffmasse einzuziehen, zu verdichten, unter Energiezufuhr zu plastifizieren und zu homogenisieren sowie unter Druck einem formgebenden Werkzeug zuzuführen.

Das Haupteinsatzgebiet eines gleichläufigen Doppelschneckenextruders liegt in der Kunststoffaufbereitung. Anwendung findet er aber auch in der Kunststoffherstellung und Verarbeitung.

Doppelschneckenextruder und Compoundierextruder führen folgende Arbeitsschritte aus:

- Aufbereiten und Granulieren

- Füllen von Kunststoffen (Talkum, Glasfasern, Kreide)

- Verstärken von Kunststoffen (etwa durch Glasfasern)

Doppelschneckenextruder mit gleichläufigem Schneckenpaar eignen sich gut zur Aufbereitung (Compoundierung) von Kunststoffen.

Ein gleichläufiger Doppelschneckenextruder wird in mehrere Verfahrenszonen eingeteilt. Diese Zonen sind miteinander gekoppelt und können nicht unabhängig voneinander betrachtet werden.

Granulieren

Da die meisten Verarbeiter den Kunststoff als Granulat benötigen, spielt das Granulieren eine wichtige Rolle. Man unterscheidet grundsätzlich zwischen Heiß- und Kaltabschlag, je nach Verarbeitung resultieren daraus verschiedene Kornformen:

- Perlen oder Linsenkornform beim Heißabschlag

- Zylinder oder Würfelformen beim Kaltabschlag

Heißabschlag

Beim Heißabschlag wird der Extrusionsstrang direkt nach der Düse durch ein mit Wasser überströmtes, rotierendes Messer zerhackt. Das Wasser verhindert das Zusammenkleben der Granulatkörner und kühlt das Material ab. Meistens wird zur Kühlung Wasser verwendet, aber es kann auch Luft verwendet werden. Die Auswahl des richtigen Kühlmittels ist werkstoffabhängig. Der Nachteil der Wasserkühlung ist, dass das Granulat anschließend getrocknet werden muss.

Kaltabschlag

Dabei werden die Stränge zuerst durch ein Wasserbad gezogen und anschließend im festen Zustand durch eine rotierende Messerwalze (Granulator) in die gewünschte Länge geschnitten.

Prozessmesstechnik

Zur Kontrolle und Regelung der Compoundierung sind die hierfür verwendeten Extruder-Maschinen mit Messsonden ausgerüstet. Zur Prozessüberwachung und -regelung wird mindestens die Messung der Massetemperatur und des Massedrucks benötigt.

Zusätzlich existiert eine Vielzahl weiterer Messverfahren zur Prozess- und Qualitätskontrolle in der Schmelze:[1]

- Farbmessung in der Schmelze[2]

- On-line Rheometer zur Überwachung der Rheologie des Materials

- Spektroskopische Sonden zur Messung verschiedener charakteristischer Materialeigenschaften

- Ultraschallmesstechnik zur Überwachung von Partikelverteilung und Anteil[3]

- Softsensoren zur Messung schwer zugänglicher Qualitätskenngrößen

- Dielektrische Spektroskopie

Literatur

- T. Hochrein, I. Alig: Prozessmesstechnik in der Kunststoffaufbereitung. Vogel, Würzburg, 2011, ISBN 978-3-8343-3117-5.

Weblinks

Prozessmesstechnik in der Kunststoffverarbeitung: https://www.skz.de/de/forschung/geschaeftsfelder/schwerpunkt-prozessmesstechnik/index.html

Einzelnachweise

- T. Hochrein, I. Alig: Prozessmesstechnik in der Kunststoffaufbereitung. Vogel, Würzburg 2011, ISBN 978-3-8343-3117-5.

- T. Hochrein, J. Botos, K. Kretschmer, P. Heidemeyer, B. Ulmer, T. Zentgraf, M. Bastian: Schneller und näher am Prozess. In: Kunststoffe. Nr. 9, 2012, S. 76–80.

- G. Schober u. a.: Degree of dipsersion monitoring by ultrasonic transmission technique and excitation of the transducer's harmonics. Vortrag. 29th International Conference of the Polymer Processing Society, Nürnberg 2013.