Doppelschneckenextruder

Doppelschneckenextruder sind Maschinen aus der Kunststofftechnik und Lebensmittelindustrie und gehören zu den Mehrwellenextrudern bzw. zur Obergruppe der Extruder. In der Kunststofftechnik werden sie zur Aufbereitung und Formgebung von Kunststoffschmelzen verwendet. Hierzu wird das Polymer durch zwei rotierende Schneckenwellen durch einen beheizten Zylinder gefördert und dabei aufgeschmolzen. Ein weiteres Anwendungsgebiet ist die Polymerentgasung.

Aufbau von Doppelschneckenextrudern in der Kunststofftechnik

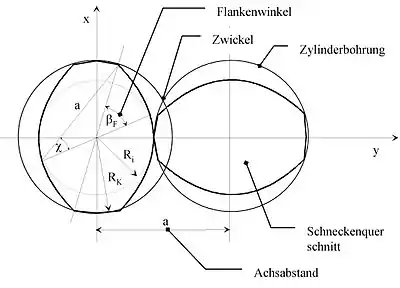

Wichtigstes verfahrenstechnisches Element sind zwei Schneckenwellen, die ineinandergreifend in einem Zylinder mit achtförmiger Bohrung liegen (siehe Bild unten). Dieser Zylinder kann zur flexiblen Umrüstung, hauptsächlich bei Laborextrudern, ebenso wie die Schnecke aus einzelnen Modulen aufgebaut sein. Die Schnecken werden einseitig gelagert und werden über Keilwellenverbindungen oder Passfederverbindung mit der Getriebestufe verbunden. Angetrieben werden sie in der Regel über ein Extrudergetriebe durch Elektromotoren. Um das thermoplastische Material aufzuschmelzen, werden die Schüsse meist über elektrische Heizpatronen oder Heizschalen auf Temperaturen gebracht, die ca. 20 °C über dem Schmelzpunkt des Materials liegen. Jeder Schuss wird hierbei einzeln temperiert und lässt sich entsprechend den Vorgaben des Prozesses regeln. Zur Gehäusekühlung werden über Relaisschaltungen einzeln ansteuerbare Wasserkreisläufe verwendet. Auf diese Weise kann ein Überhitzen des Materials mit dem damit verbundenen schädlichen Materialabbau vermieden werden. Die Heizung und Kühlung dient jedoch nicht der Aufschmelzung des Kunststoffes, sondern der Temperierung des Prozesses. Die Aufschmelzung erfolgt über die Energieeinleitung durch die Schneckendrehung, somit maßgeblich durch die Leistung des Antriebs.

Bauformen von Doppelschneckenextrudern

Je nach Achsabstand zwischen den Schneckenwellen und der Rotationsrichtung unterscheidet man zwischen:

- tangierender Gleichdralldoppelschneckenextruder

- dichtkämmender Gleichdralldoppelschneckenextruder

- tangierender Gegendralldoppelschneckenextruder

- dichtkämmender Gegendralldoppelschneckenextruder

Gegendralldoppelschneckenextruder bringen wenig Scherung in das Material ein und belasten es daher wenig. Sie werden daher z. B. bei der Verarbeitung von temperaturempfindlichen Materialien wie PVC verwendet. Wichtigster Bautyp ist jedoch der dichtkämmende Gleichdralldoppelschneckenextruder, auf den im Weiteren eingegangen wird.

Schneckengestaltung

Die Schneckengestaltung geschieht in engem Zusammenhang mit der Planung der erforderlichen Prozessschritte. Zur Realisierung von bestimmten Aufgaben stehen eine Vielzahl unterschiedlicher Gestaltungsmöglichkeiten bereit.

Verfahrenszonen von Doppelschneckenextrudern

Prinzipiell kann man folgende verfahrenstechnische Bereiche über die Länge von Doppelschnecken charakterisieren:

- Einzugszone: Hier wird das Material eingezogen und gefördert

- Aufschmelzzone: Hier wird das Material aufgeschmolzen und Füllstoffe etc. vordispergiert

- Kompressionszonen: Das Material wird durch kleiner werdende Steigung verdichtet, wodurch der Füllgrad im Schneckengang zunimmt und nach Erreichen der Vollfüllung der Druck ansteigt

- Mischzonen: Durch speziell in die Schnecke integrierte Mischelemente wird die Mischleistung erhöht. Dies ist insbesondere für die homogene Einmischung von Zuschlagsstoffen wie Ruß, Färbemittel etc. von Bedeutung.

- Entgasungszonen: Um flüchtige Bestandteile aus der Schmelze zu ziehen, muss der Füllgrad im Schneckenzylinder unter 100 % liegen, da ansonsten Schmelze in den Entgasungsstutzen gedrückt würde.

- Austragszone: Die Austragszone sorgt für den notwendigen Druckaufbau um den Fließwiderstand des Werkzeugs zu überwinden.

Geometrische Beziehungen

Die Förderwirkung beruht hierbei auf dem Prinzip der Zwangsförderung. Die abtreibende Flanke der einen Schnecke übergibt die Schmelze am Zwickelpunkt der auftreibenden Flanke der anderen Schnecke. Hierdurch kommt es immer wieder zu Strömungsumlagerungen und zu Scherung des Materials.

Im Einzugsbereich werden die Schneckenelemente zur Erhöhung der Förderleistung an der förderwirksamen Flanke, d. h. der „schiebenden“ Flanke abgeflacht. Diese Elemente werden auch als Schubkantenelemente bezeichnet. Um zusätzliche Mischwirkung zu erzielen werden Zahnmisch- und Knetelemente verwendet. Sie können förderwirksam oder nicht förderwirksam ausgeführt sein.

Besonderheiten

Doppelschneckenextruder sind in ihrer Herstellung wesentlich teurer als Einschneckenextruder. Dies liegt zum einen an dem kleineren Einsatzgebiet und den damit verbundenen geringeren Stückzahlen, wie auch an der teureren Maschinentechnik. Aufgrund der hohen Belastungen im Zwickelbereich werden die Schnecken nach außen gedrückt und müssen dementsprechend biegefest sein. Zudem müssen sie dadurch härter und verschleißfester ausgeführt werden als Schnecken für Einwellenextruder. Aufwändiger zu gestalten und zu fertigen ist zudem die Lagerung und die achtförmige Bohrung. Hervorzuheben sind die deutlich bessere Mischwirkung im Vergleich zu Einschneckenextrudern, selbstreinigenden Eigenschaften von Doppelschneckenextrudern (Gleichdrall, dichtkämmend) und die sehr gute Entgasungsleistung.

Die Verfahrensteile in Doppelschneckenextrudern unterliegen teilweise einem extrem hohen korrosiven und/oder abrasiven Verschleiß. Mit der richtigen Materialauswahl für die Schneckenelemente, Gehäuse, Büchsen oder Schneckenkernwellen kann die Standzeit erheblich erhöht und die Kosten gesenkt werden.

Einsatzgebiete

Innerhalb der Kunststoffindustrie werden Doppelschneckenextruder aufgrund ihrer guten Mischwirkung für folgende Zwecke eingesetzt:

- Aufbereitung von Kunststoffen, Einmischen von Zuschlagsstoffen

- Compoundierung, einschließlich Holzextrusion

- reaktive Extrusion

- Recycling

In der chemischen Industrie werden sie auch für die Kristallisation und für die Entgasung von Polymeren eingesetzt.

Weiterhin werden sie zur Formgebung in der Lebensmittelindustrie und begrenzt zur Herstellung von Tierfutter für Hunde, Katzen und Fische verwendet.

Hersteller

Hersteller von Doppelschneckenextrudern in Europa sind u. a.:

- Noris Plastic

- KraussMaffei Berstorff

- Coperion

- Leistritz Group

- Clextral

- CPM Extrusion Group

- Thermo Fisher Scientific

- Brabender

Hersteller von Verfahrensteilen für Doppelschneckenextruder sind z. B.:

- Clextral

Ausgewählte Literatur

- W. Meskat, R. Erdmenger: Vorrichtung zum Verkneten, Gelatinieren und Verpressen von plastischen Massen. Deutsche Patentschrift DBP 862 668, 1944. Das Grundpatent zum dicht kämmenden Doppelschneckenextruder.

- J.L. White: Twin Screw Extrusion. Technology and Principles. Carl Hanser Verlag, München 1990

- K. Kohlgrüber: Der gleichläufige Doppelschneckenextruder. Grundlagen, Technologie, Anwendungen. Carl Hanser Verlag, München 2007, ISBN 978-3-446-41252-1