Verarbeitungsmaschine

Verarbeitungsmaschinen sind stoffverarbeitende Maschinen zur Herstellung von Konsumgütern.[1] Aus überwiegend nichtmetallischen Rohstoffen und Vorprodukten stellen sie durch zielgerichtete Einwirkung auf das Verarbeitungsgut hauptsächlich Verbrauchsgüter (z. B. Lebensmittel, Pharmaka, Getränke) und nichttechnische Gebrauchsgüter (z. B. Textilien, Haushaltsgegenstände) her.[2] Zu den Verarbeitungsmaschinen zählen dabei auch Verpackungsmaschinen.[3] Bei der Produktion von Massenbedarfsgütern erreichen Verarbeitungsmaschinen große Ausbringungen und arbeiten in hohem Maße automatisiert.

Begriffsbestimmung

Einsatzziele

Verarbeitungsmaschinen finden überall dort Anwendung, wo zur Bedienung der Nachfrage des Konsumgütermarktes eine Mechanisierung und Automatisierung des Verarbeitungsprozesses notwendig ist. Folgende Ziele werden dabei mit unterschiedlicher Priorisierung verfolgt:

- Große Stückzahlen und hohe Ausbringung.

- Hohe Qualität des Endproduktes zur Gewährleistung der Verbrauchersicherheit und Erfüllung wachsender Verbraucherbedürfnisse.

- Minimale Stückkosten bei hoher Individualität der Produkte und maximaler Flexibilität des Verarbeitungsprozesses.

Häufig widersprechen sich die Ziele oder schließen sich gegenseitig aus, sodass eine Schwerpunktsetzung für die einzelne Anwendung erforderlich ist. Beispielhafte Einsatzgebiete aus der Konsumgüterindustrie sind:[2]

- Lebensmittelproduktion (Backwaren, Fleischwaren u. a.).

- Herstellung von Pharmaerzeugnissen (Tabletten, Kapseln, Ampullen u. a.).

- Polygrafische Herstellungsprozesse (wie für Bücher, Zeitschriften, Verpackungsdruck- und Weiterverarbeitung).

- Obst- und Gemüseverarbeitung oder Getränkeabfüllung/ -verpackung.

Besonderheiten[2]

Natur- und Kunststoffe besitzen oft ungünstige Eigenschaften für die Verarbeitung in präzise und schnell laufenden Maschinen. In der Regel sind die verarbeitungsrelevanten Eigenschaften unbekannt, lassen sich nicht oder nur schwer identifizieren, erfassen und quantifizieren. Die Eigenschaften schwanken häufig, sind untereinander meist komplex vernetzt und ändern sich oftmals während des Verarbeitungsprozesses.

Der Verarbeitungsprozess stellt hohe Ansprüche an die kinematische und kinetische Auslegung der Maschine. Die Verarbeitungsaufgabe erfordert nicht selten komplizierte Bewegungsabläufe, die zu ungünstigen Verläufen von Kräften und Momenten führen. Hohe Ausbringung und Arbeitsgeschwindigkeit bewirken infolgedessen eine starke dynamische Beanspruchung der Maschinen. Viele hintereinander und parallel angeordnete Funktionen ergeben komplexe Bewegungs-, Steuerungs- und Regelcharakteristiken und anspruchsvolle Synchronisationsaufgaben. Die Vielzahl unterschiedlicher und komplex verketteter Verarbeitungsschritten müssen mit hoher Präzision und Prozesssicherheit aufeinander abgestimmt werden.

Verarbeitungsmaschinen sind oft in schwierigen Produktionsumgebungen im Einsatz. Sinkende Losgrößen und wachsende Flexibilität der Produktion verlangen kurze Rüstzeiten und einfache Rüstvorgänge. Hitze (z. B. beim Thermoformen), Feuchtigkeit (z. B. Getränkeabfüllung), hohe Ansprüche an die Reinheit und Qualität (z. B. sterile Herstellung von Pharmazeutika) stellen hohe Anforderungen an Material, Struktur und konstruktive Ausführung. Weltweit unterscheiden sich die Einsatzbedingungen zudem stark. Die Bedienung der Maschinen durch optimal ausgebildetes Fachpersonal kann beispielsweise häufig nicht gewährleistet werden. Gesetzliche Rahmenbedingungen wie Arbeitsschutz oder Hygienevorschriften bilden weitere zu erfüllende Anforderungen.

Häufig werden mehrere Verarbeitungsmaschinen zu große Anlagen kombiniert, die ein komplexes Gesamtverhalten aufweisen. Die schwierige Überschaubarkeit des Gesamtprozesses macht seine Überwachung anspruchsvoll und führt im Störungsfall nicht selten zu langen und komplizierten Fehlerfortpflanzungsketten.

Abgrenzung

Verfahrenstechnische Anlagen realisieren chemische und biologische Stoffumwandlungen und physikalische Veränderungen im Stoffsystem und sind von diesem verfahrenstechnischen Prozess bestimmt. Im Gegensatz zur Verarbeitungsmaschinen spielt die Makrogeometrie des Produktes dabei keine bzw. eine untergeordnete Rolle.

Der Übergang zu geometrisch bestimmten und in der Menge festgelegten Einzelprodukten (Konsumgütern) erfolgt in den anschließenden Prozessen in Verarbeitungsmaschinen. Die Prozesse umfassen dabei auch die schrittweise Verpackung bis zu üblichen und standardisierten Gebinden der Logistikkette. Produktionsmittel werden üblicherweise nicht auf Verarbeitungsmaschinen hergestellt. Die Verarbeitung und Bearbeitung von metallischen Werkstoffen und Kunststoffen für den konstruktiven Einsatz erfolgt nur in Ausnahmefällen (z. B. Metallverpackung, Herstellung von Leichtbauwerkstoffen). Als Teil des Verarbeitungsprozesses treten auch in Verarbeitungsmaschinen verfahrenstechnische Prozesse auf (z. B. Backen von Teegebäck, Garen von Maultaschen), allerdings sind sie nicht deren einziger, strukturbestimmender Hauptbestandteil, sondern nur Teilprozess.

Struktureller Aufbau einer Verarbeitungsmaschine

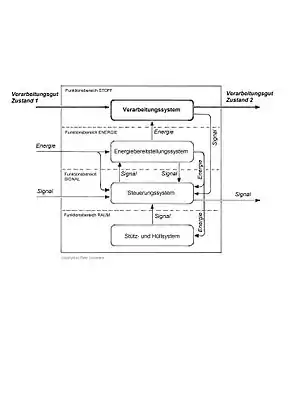

Der strukturelle Aufbau einer Verarbeitungsmaschine wird primär bestimmt durch ihre Funktionsstruktur.[4][5]

Eine Funktion beschreibt qualitativ und quantitativ die Veränderungen, die zwischen Eingang und Ausgang des funktionstragenden Systems zu realisieren sind: Qualitativ die Veränderung von Merkmalen im Zustand 1 am Eingang hin zu den Merkmalen im Zustand 2 am Ausgang. Quantitativ die Menge und die Zeit. Je nach Zweck der Betrachtung werden u. U. in frühen Phasen des Entwicklungsprozesses zunächst quantitative Größen vernachlässigt. Die Gesamtfunktion einer Verarbeitungsmaschine ist die Umsetzung der Verarbeitungsaufgaben. Die Verarbeitungsaufgaben umfassen die zu vollziehenden Stufen der Stoffumwandlung und -umformung, des Fügens und der Handhabung. Daraus leiten sich die Funktionen der Energieumwandlung und -umformung sowie die dazu benötigten Informationsverarbeitungsprozesse ab. Die Teilfunktionen einer Verarbeitungsmaschine gliedert man daher in vier Funktionsbereiche: Stoff, Energie, Signal und Raum. Eine Gruppe von Strukturelementen, die eine Teilfunktion umsetzt, wird Teilsystem genannt. Die vier Teilsysteme sind:

- Verarbeitungssystem (Stoff)

- Antriebs- oder Energiebereitstellungssystem (Energie)

- Steuerungssystem (Signal)

- Stütz- und Hüllsystem (Raum)[6]

Das Verarbeitungssystem

Das Verarbeitungssystem realisiert die Teilfunktionen des Funktionsbereichs Stoff. Hier findet die eigentliche Verarbeitung des Produktes statt. Die Teilfunktionen umfassen die Stoffverarbeitung und den Stofffluss des Verarbeitungsgutes. Der Begriff Verarbeitungsgut umfasst alle Rohstoffe, Vorprodukte und das daraus erzeugte Endprodukt.[2] Verarbeitungsgüter können in unterschiedlichen Formen vorliegen:

- Strang- und Fadenformgut (z. B. Nähgarn)

- Flachformgut (z. B. Folie)

- Stückgut (z. B. Brühwürfel)

- Schüttgut (z. B. Nüsse)

- Hochviskoses pastöses Gut (z. B. Teig)

- Flüssiges Gut (z. B. Milch)

- Gase oder Aerosole (z. B. Lacknebel)

In der Regel mehrstufige Verarbeitungsabläufe überführen das Eingangsprodukt in das Endprodukt. Man unterscheidet folgende Vorgangsgruppen innerhalb des Funktionsbereichs:

- Änderung des Zustandes des Verarbeitungsgutes: Trennen, Fügen, Formen

- Handhabungsfunktionen:[7] Dosieren, Ordnen, Fördern, Speichern

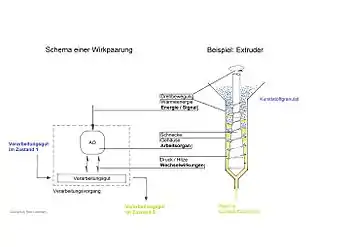

Die Wirkpaarung

Die Wirkpaarung ist das kleinste Teilsystem des Funktionsbereichs Stoff und setzt die Zustandsänderung am Verarbeitungsgut um. Verarbeitungsgut und Arbeitsorgan bilden zusammen die Wirkpaarung. Das Arbeitsorgan führt durch mehr oder weniger gezielten Energieeintrag die Zustandsänderungen am Verarbeitungsgut herbei. Der Ort der Interaktion zwischen Arbeitsorgan und Verarbeitungsgut heißt Wirkstelle.[8] Die genauere Betrachtung der Wirkpaarung erfolgt durch die ingenieurwissenschaftliche Disziplin der Verarbeitungstechnik. Beispiele für Wirkpaarungen sind:

- Messer und Papier

- Knethaken und Teig

- Siegelbacke und Folie

- Extruder und Granulat

Wirkpaarungsklassen – Arbeitsweisen von Wirkpaarungen[4]

Wirkpaarungen lassen sich nach ihrer Arbeitsweise in drei Klassen einteilen. Dabei sind die hauptsächlichen Unterscheidungsmerkmale der Transport des Verarbeitungsgutes durch die Wirkstelle und seine Bewegung während der Verarbeitung.

Wirkpaarungsklasse 1 – Batchbetrieb: Im Batchbetrieb ist das Verarbeitungsgut während der Verarbeitung unbewegt. Seine Aufnahme und Abgabe führen Transportsysteme durch, die nicht Teil der Verarbeitungsmaschine sind. In der Regel erfolgen Zu- und Abfuhr des Verarbeitungsgutes (z. B. Füllen/ Entleeren eines Wirkraumes) über den gleichen geometrischen Ort. Ein innermaschineller Transport findet nicht statt. Wirkpaarungen der Klasse 1 finden dort Anwendung, wo große Mengen bei langen Einwirkzeiten verarbeitet werden müssen. Ihre Produktivität ist niedrig. Anwendungsbeispiele:

- Kneten von Teig

- Mischen von Haushaltsreinigern

Wirkpaarungsklasse 2 – intermittierend arbeitende Wirkpaarungen: Bei Anwendung von Wirkpaarungen dieser Art bewegt sich das Verarbeitungsgut periodisch durch die Wirkstelle. Während der Einwirkung des Arbeitsorganes befindet sich das Verarbeitungsgut in Ruhe. In der Regel erfolgt anschließend der Transport zur nächsten Wirkstelle. Diese Wirkpaarungsklasse wird gewählt, falls sich die Verarbeitung nicht am bewegten Produkt realisieren lässt oder die kontinuierliche Verarbeitung einen unverhältnismäßig hohen Aufwand zur Folge hätte. Beispielhafte Anwendungen:

- Formen, Füllen und Verschließen von Jogurtbechern

- Einschlagen von Butter

Intermittierend arbeitenden Wirkpaarungen sind deutlich produktiver als Wirkpaarungen im Batchbetrieb, da Zu- und Abfuhr des Verarbeitungsgutes an der Wirkstelle gleichzeitig stattfinden können. Herausforderungen stellen sich allerdings oft auf Grund der dynamischen Belastungen durch die diskontinuierliche Bewegung der Arbeitsorgane und des Verarbeitungsgutes, dessen Belastungsgrenzen in der Regel die Produktivität limitieren.

Wirkpaarungsklasse 3 – kontinuierlich arbeitende Wirkpaarungen: Das Verarbeitungsgut bewegt sich während des gesamten Verarbeitungsvorgangs ohne Unterbrechung durch die Wirkstelle. Die Arbeitsorgane werden entlang der Bewegungsbahn des Verarbeitungsgutes mitgeführt oder arbeiten berührungslos. Beispiele:

- Siegelung von Schlauchbeuteln (Längsnaht mit Siegelrollen ultraschallgesiegelt, Quernaht über mitgeführte Siegelbacken)

- Kontinuierliche Befüllung von Flaschen bei gleichzeitigem Transport durch die Abfüllanlage

Kontinuierlich arbeitende Wirkpaarungen erreichen höchste Produktivität. Ihre komplizierte Umsetzung erfordert allerdings einen tendenziell höheren technischen Aufwand.

Das Antriebssystem bzw. Energiebereitstellungssystem

Das Antriebssystem ist dem Funktionsbereich Energie zugeordnet. Seine Aufgabe ist die Bereitstellung der vom Verarbeitungssystem benötigten Energie in erforderlicher Art, Menge und Form. Man spricht auch vom Energiebereitstellungssystem, da andere Funktionsbereiche wie der Funktionsbereich Signal ebenfalls mit Energie versorgt werden.[2]

Zentrale Antriebssysteme

Zentrale Antriebssysteme zeichnen sich durch einen Energiewandler pro Maschine aus. Der Antrieb der einzelnen Arbeitsorgane erfolgt mechanisch über Getriebe, oft mit Hilfe einer sogenannten Programmwelle mit Kurvenscheiben. Energie- und Signalfluss finden gemeinsam auf dem mechanischen Arbeitsstrang statt.

Bei geschickter Getriebekonstruktion ermöglichen zentrale Antriebssysteme einen effektiven Momenten- und Lastausgleich und damit eine gute Kompensation schwankender Drehmomente. Sie weisen eine sichere Synchronisation der Arbeitsorgane, hohe Bewegungsgüte und sichere Notlaufeigenschaften auf und erreichen höchste Arbeitsgeschwindigkeiten. Demgegenüber ist die komplexe Mechanik mit Reibungskräften und Verschleißerscheinungen behaftet und relativ unflexibel bei Anpassungen an veränderliche Verarbeitungsbedingungen.

Dezentrale Antriebssysteme

Dezentrale Antriebssysteme verfügt über je einen einzelnen Energiewandler für jedes Arbeitsorgan. Die Koordination erfolgt im aktuellen Stand der Technik über eine übergeordnete elektronische Steuerung. Energie- und Signalfluss sind getrennt.

Dezentrale Antriebssysteme werden dort angewendet, wo lange Distanzen zwischen den Arbeitsorganen überwunden werden müssen bzw. wo eine flexible Anpassung an wechselnde oder schwankende Verarbeitungsaufgaben oder -bedingungen erforderlich ist. Modularisierte Baugruppen sind mit diesem Konzept leichter umzusetzen, der mechanische Aufbau ist einfacher. Bewegungsgüte und Synchronlauf von Zentralantrieben erreichen dezentrale Antriebe bei hohen Arbeitsgeschwindigkeiten nur schwer und im Hochleistungsbereich oft gar nicht. Große und veränderliche Trägheitsmomente und damit verbunden Schwingungen sowie sichere Notlaufeigenschaften stellen aktuelle Herausforderungen dar.

Mischformen beider Antriebsarten sind möglich und üblich.

Das Steuerungssystem

Das Steuerungssystem gehört zum Funktionsbereich Signal. Es ist für die Gewinnung und Verarbeitung von Signalen zuständig, beeinflusst den Energiefluss zu und in den Arbeitsorganen durch Einwirkung auf das Antriebssystem, dient dem Informationsaustausch mit anderen Systemen und beinhaltet die Schnittstellen zum Bediener.[9] Aufgrund umfangreicher Funktionen mit immer neuen Ausprägungen und Anforderungen könnte man auch vom Informationsverarbeitungssystem sprechen. Der Zweck aller Funktionen ist aber immer auf die (sichere, effektive und effiziente) Ausführung der Verarbeitungsaufgabe der Maschine bzw. Anlage gerichtet, was den Begriff „Steuerungssystem“ rechtfertigt.

Die wichtigsten Funktionsgruppen des Steuerungssystems sind die Signalerfassung und die Signalverarbeitung inklusive der dazu notwendigen Funktionen zur Signalspeicherung und -leitung. Es werden zwei Arten von Daten durch das Steuerungssystem erfasst und verarbeitet:

- Prozessdaten (Stoffdaten inbegriffen) zur Überwachung des Verarbeitungsvorganges in der Wirkpaarung, z. B. Eigenschaften des Verarbeitungsgutes, Sollwerte oder äußere Einflüsse

- Betriebsdaten zur Überwachung des zeitlichen und quantitativen Funktionsvollzugs, z. B. Wirkungsgrad, Verfügbarkeit, Mengen, Zeiten

Die Datenfassung erfolgt je nach Zielsetzung vor, in oder nach der Wirkpaarung. Ist das Ziel, nur verarbeitungsfähiges Verarbeitungsgut in die Wirkpaarung gelangen zu lassen und unbrauchbares auszuschleusen, wird die Information vor der Wirkpaarung gewonnen. Die Anpassung der Verarbeitungsparameter ist dadurch möglich. Im Grenzfall kann der Vorgang abgebrochen werden. Legt man die Signalerfassung in die Wirkpaarung, können Störungen und Parameterabweichungen sofort erkannt und der Verarbeitungsvorgang entsprechend korrigiert oder abgebrochen werden. Toleranzüberschreitungen bestimmter, erfasster Werte lassen u. U. auf Ausschuss schließen. Hier besteht die Möglichkeit die Produkte nachträglich auszuschleusen. Eine Eigenschaftserfassung nach der Wirkpaarung dient der Qualitätskontrolle am Produkt und gestattet ggf. ein Nachregeln im Prozess.

Das Stütz- und Hüllsystem

Das Stütz- und Hüllsystem (Funktionsbereich Raum) ist das nach außen sichtbarste Teilsystem. Es sichert die Zuordnung und Lage der Elemente und Teilsysteme, grenzt die Verarbeitungsmaschine von ihrer Umgebung und ihre Teilsysteme untereinander ab.[4][10]

Das Stützsystem

Das Stützsystem (auch Gestell) übernimmt die Funktionen Stützen, Führen und Lagern und muss die statischen und aus Betriebslasten entstehenden Kräfte und Momente aufnehmen. Es gewährleistet die erforderlichen Lagetoleranzen und eine sinnvolle räumliche Anordnung der Teilsysteme. An den Systemgrenzen stellt es mechanische Schnittstellen zu Nachbarsystemen her.

Man unterscheidet die Bauweisen von Gestellsystemen hauptsächlich nach drei Aspekten:[2]

- Nach Verarbeitungsfluss,

- nach Anordnung der Funktionsbereiche,

- nach Gestellvarianten nach morphologischem Aufbau.

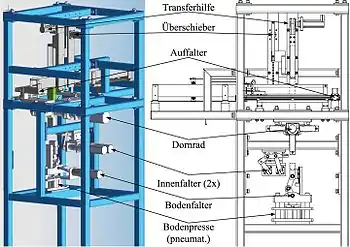

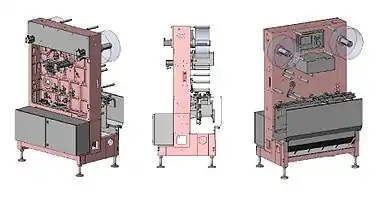

Der Verarbeitungsfluss ist durch die Anordnung der Arbeitsorgane bestimmt. Ein geradliniger Verarbeitungsgutdurchlauf ergibt ein Gestell in Linienbauweise. Eine Ausführung mit mehreren Bahnen ist möglich. Kreisförmig angeordnete Arbeitsorgane werden in Trommel- oder Karussellbauweisen realisiert. Kontinuierlich arbeitende Maschinen mit mehrfacher Anordnung der Arbeitsorgane und vergleichsweise längeren Einwirkzeiten sind mit dieser Bauweise platzsparend realisierbar.

Funktionsbereiche können vertikal und horizontal getrennt werden. Die Balkonbauweise ordnet Verarbeitung und Antrieb zu beiden Seiten einer Trennwand an. Besondere Vorteile sind gute Zugänglichkeit der jeweiligen Funktionsbereiche, deren gute Abgrenzung zueinander sowie Übersichtlichkeit und Reinigbarkeit. Bei der Tischbauweise befinden sich die Verarbeitung oberhalb und der Antrieb unterhalb einer horizontalen Trennung. Mehrbahnige Anordnungen auf horizontaler Ebene, aber auch enge Konzentration von Funktionen auf geringer Fläche sind möglich und vor allem dort gefragt, wo die Schwerkraft maßgebliche Randbedingungen für den Prozess bestimmt.

Die Gestellvarianten aus morphologischer Sicht hängen üblicherweise stark von den oben genannten Bauweisen ab. Ein Kastengestell kann große Kräfte aufnehmen und biete Freiraum nach unten zum Abführen von Stoffen. Ein Portal- oder Brückengestell findet bei großen Bahnbreiten und Flächen Anwendung, oft im Zusammenhang mit einer Linienbauweise. Balkonbauweisen sind oft als Einwandgestell ausgeführt und werden in dieser Ausführung vorzugsweise für die Verarbeitung schmaler Bahnen angewandt. In das Doppelwandgestell können im Vergleich zum Einwandgestell größere Lasten eingeleitet werden und es bietet eine größere Steifigkeit. Das offene Rahmengestell findet man häufig bei Tischbauweisen und ist günstig bei weit verzweigten Verarbeitungsflüssen.

Das Hüllsystem

Das Hüllsystem verhindert ungewollte Wechselwirkungen mit der Umgebung. Ungewollte Übergänge von Energie (z. B. in Form von Schall) über System- bzw. Teilsystemgrenzen hinweg sollen ebenso vermieden werden, wie die von Stoffen (z. B. Austritt von Betriebsstoffen) oder Information (z. B. Industriespionage). Im Zusammenspiel mit dem Steuerungssystem sichert es vor unbefugten Eingriffen und gewährleistet die Zugänglichkeit und sicher Handhabung.

Im Zuge der zunehmenden Konditionierung des Verarbeitungsraumes sind auch automatische Reinigungs- und Sterilisationssysteme als Teil dieses Systems zu verstehen. Sie dienen wie auch die zuvor genannten der Aufrechterhaltung definierter Prozessbedingungen.

Das innermaschinelle Verfahren

Das innermaschinelle Verfahren beschreibt in schematischer Form die Abfolge der einzelnen Funktionen im Verarbeitungssystem.[2] Es stellt die einzelnen Verarbeitungsschritte, ihre Zusammenschaltung untereinander und den Stofffluss in der Maschine dar. Die konstruktive Umsetzung findet bei der Betrachtung des innermaschinellen Verfahrens keine Berücksichtigung. Die Einzelfunktionen sind nicht durch konkrete Wirkpaarungen, sondern durch ihre Vorgangsgruppen repräsentiert. Damit entsteht ein Abbild der Verarbeitungsabläufe in der Maschine, das unabhängig von den verarbeitungstechnischen Prinzipien, also der konkreten technischen Realisierung der Einzelschritte, ist.

Das innermaschinelle Verfahren im Konstruktiven Entwicklungsprozess

Die Erarbeitung des innermaschinellen Verfahrens steht am Anfang der Entwicklung jeder Verarbeitungsmaschine. Ausgehend von der zu erfüllenden Verarbeitungsaufgabe erfolgt die systematische Herleitung von möglichen Funktionsabläufen. Die lösungsneutrale Darstellung erlaubt eine Beurteilung und Variation unabhängig von der konstruktiven Umsetzung. In späteren Entwicklungsstufen wird anhand des innermaschinellen Verfahrens gezielt nach Lösungsprinzipien für die Einzelfunktionen gesucht. Die einfache Definition von Wiederholungsbaugruppen ist möglich. Eine Modularisierung der Maschine wird schon im Entwicklungsprozess unterstützt.

Zusammenschaltung von Einzelfunktionen

Für die Zusammenschaltung der Einzelschritte im innermaschinellen Verfahren werden folgende Grundschaltungsarten unterschieden:[4]

Reihenschaltung: Mehrere verschiedene oder gleichartige Einzelfunktionen sind hintereinander geschaltet. Die Mehrfachschaltung gleichartiger Funktionen wird angewandt, um die Einwirkzeit des Verarbeitungsvorganges zu verlängern. Eine Produktivitätssteigerung ist allein durch die Steigerung der Arbeitsgeschwindigkeit möglich.

Parallelschaltung: Gleichartige Einzelfunktionen sind parallel geschaltet. Sie sind entweder zentral angetrieben und starr verbunden oder verfügen über unabhängige Einzelantriebe. Letztere können individuell auf Störungen reagieren und zeichnen sich durch sehr hohe Zuverlässigkeit aus. Durch eine große Anzahl an parallelen Funktionen lässt sich die Produktivität ohne die Erhöhung der Arbeitsgeschwindigkeit steigern.

Auseinanderführen/Verzweigen: Der Stoffstrom wird in zwei oder mehrere Stoffströme aufgeteilt. Folgen nach dem Auseinanderführen unterschiedliche Verarbeitungsschritte, spricht man von Trennen oder Sortieren. Folgen gleiche Einzelfunktionen, findet ein Aufteilen statt (z. B. in mehrere Bahnen mit gleicher Funktionsabfolge).

Zusammenführen: Zwei oder mehrerer Stoffströme werden zu einem zusammengefasst. Das Zusammenführen von unterschiedlichen Stoffströmen wird als Fügen benannt. Ordnen oder Fördern bezeichnet das Zusammenfassen von gleichartigen Stoffströmen.

Literatur

- H. Herrnsdorf: Verarbeitungsmaschinen, Geschichte und Begriffsbestimmung. In: Maschinenbau-Technik: wiss.-techn. Zeitschrift für Forschung, Entwicklung und Konstruktion. Nr. 27. Verlag Technik, Berlin 1978, S. 252 – 256.

Einzelnachweise

- G. Bleisch (Hrsg.): Lexikon Verpackungstechnik. 2. Auflage. B. Behr’s Verlag, Hamburg 2003, ISBN 3-86022-974-5, S. 431.

- K.-H. Grote, J. Feldhusen (Hrsg.): DUBBEL: Taschenbuch für den Maschinenbau. 23. Auflage. Springer-Verlag, Berlin / Heidelberg 2011, ISBN 978-3-642-17305-9, S. F38 - F47.

- G. Bleisch, J.-P. Majschak, U. Weiß: Verpackungstechnische Prozesse – Lebensmittel-, Pharma- und Chemieindustrie. B. Behr’s Verlag GmbH & Co. KG, Hamburg 2011, ISBN 978-3-89947-281-3, S. 235.

- E. Heidenreich, H. Goldhahn: Verfahrenstechnik: Verarbeitungstechnik. Hrsg.: G. Gruhn. VEB Deutscher Verlag Grundstoffindustrie, Leipzig 1978, S. 184 - 2011.

- Horst Goldhahn: Aufbau eines Systems verarbeitungstechnischer Grundlagen. Der Fakultät für Maschinenwesen des Wissenschaftsrates der Technischen Universität Dresden zur Erlangung des akademischen Grades Doktor eines Wissenschaftszweiges (Dr.–Ing.) vorgelegte Dissertation. Tag der Einreichung: 12. Dezember 1968, Promotionstag: 18. September 1969, S. 20f.

- P. Römisch, M. Weiß: Projektierungspraxis Verarbeitungsanlagen: Planungsprozess mit Berechnung und Simulation der Systemzuverlässigkeit. Springer Vieweg, Wiesbaden 2014, ISBN 978-3-658-02358-4, S. 9.

- VDI-Richtlinie 2680: Montage- und Handhabungstechnik; Handhabungsfunktionen, Handhabungseinrichtungen; Begriffe, Definitionen, Symbole, Beuth-Verlag GmbH, Berlin, 1990. Der Begriff „Handhaben“ ist in diesem Zusammenhang weiter gefasst als in VDI 2860, da in der Verarbeitungstechnik auch fließfähige oder pastöse Güter eingeschlossen sind.

- G. Bleisch, J.-P. Majschak, U. Weiß: Verpackungstechnische Prozesse – Lebensmittel-, Pharma- und Chemieindustrie. B. Behr’s Verlag GmbH & Co. KG, Hamburg 2011, ISBN 978-3-89947-281-3, S. 191.

- G. Bleisch (Hrsg.): Lexikon Verpackungstechnik. B. Behr’s Verlag, Hamburg 2003, ISBN 978-3-86022-974-3, S. 393.

- G. Bleisch (Hrsg.): Lexikon Verpackungstechnik. B. Behr’s Verlag, Hamburg 2003, ISBN 978-3-86022-974-3, S. 400.