Chemischer Reaktor

Ein chemischer Reaktor ist ein verfahrenstechnischer Apparat, in dem mittels chemischer Reaktionen aus Rohstoffen oder Vorprodukten (im Allgemeinen wertvollere) Produkte hergestellt werden. Oftmals wird bei den Reaktionen jedoch kein Vollumsatz erreicht oder es entstehen Nebenprodukte. Daher sind einem Reaktor in der Regel Trennapparate nachgeschaltet (z. B. Rektifikations- oder Extraktionskolonnen), in denen das Produkt bis zur notwendigen Reinheit aufgereinigt wird. Abgetrennte Bestandteile des Reaktionsgemisches – nicht umgesetzte Reaktanten wie auch Lösemittel – können in sogenannten Recyclingströmen wieder dem Reaktor zugeführt werden. Ein Chemiereaktor ist somit immer nur ein – wenn auch zentraler – Bestandteile einer chemischen Produktionsanlage.

Ansicht eines emaillierten Rührkessels

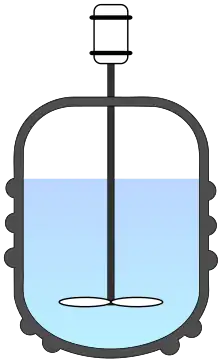

Ansicht eines emaillierten Rührkessels Skizze eines Rührkessels

Skizze eines Rührkessels

Bauformen

Chemische Reaktoren gibt es in zwei wesentlichen Ausformungen,

- dem Rührkessel und

- dem Strömungsrohr, einem Durchflussreaktor.

Betriebsarten

Im Wesentlichen kann zwischen einer kontinuierlichen und einer diskontinuierlichen Betriebsweise unterschieden werden. Bei der kontinuierlichen Betriebsweise wird der Reaktor gleichmäßig durchströmt, die Zustandsgrößen (Temperatur, Druck, Konzentrationen) ändern sich – von An- und Abfahrvorgängen und Störungen abgesehen – zeitlich nicht, sondern nur örtlich. Beispielsweise nimmt die Produktkonzentration vom Eingang zum Ausgang eines Rohrreaktors zu, ist jedoch im stationären Zustand an jedem Ort (per Definition) zeitlich konstant. Durch die Reaktionsenthalpie der Reaktion kann die Temperatur ein Maximum oder Minimum zwischen Eingang und Ausgang aufweisen, während der Druck aufgrund des Druckverlustes in der Regel in Strömungsrichtung abnimmt. Länge und Durchströmungsgeschwingigkeit müsse aufeinander abgestimmt werden, um die optimale Verweilzeit der Reaktanten zu erreichen. Diese bestimmt wiederum den Umsatz der Reaktion (und ggf. von unerwünschten Folgereaktionen).

Beim diskontinuierlichen Betrieb kann zwischen einem Satz- oder Batchbetrieb und einem Fed-Batch-Betrieb unterschieden werden. Während beim Batch-Betrieb sämtliche Reaktanten gleichzeitig vorgelegt werden und nach einer bestimmten Verweilzeit wieder entnommen werden, wird im Fed-Batch-Betrieb nur ein Teil der Reaktanten zu Beginn vorgelegt, während die übrigen Reaktanten (kontinuierlich oder diskontinuierlich) dazugegeben werden. Dies dient beispielsweise dazu, bei hochexothermen Reaktionen die Eduktkonzentration und somit die Reaktionsgeschwindigkeit gering zu halten, um stets ausreichend Wärme abführen zu können und ein „Durchgehen“ des Reaktors zu vermeiden. Sowohl Batch- als auch Fed-Batch-Reaktoren werden nach vollendeter Reaktion geleert, gereinigt und nach Bedarf neu befüllt, was einen wesentlich höheren manuellen Aufwand im Vergleich zu den meist hochautomatisierten Kontiprozessen bedeutet. Vorteile sind die höhere Flexibilität bei der Verweilzeit und die Möglichkeit, häufig wechselnde Produkte herstellen zu können.

Grundsätzlich werden in Anlagen für große Produktionsmengen (z. B. in Raffinerien und bei Produktion von Grundchemikalien) kontinuierliche Prozesse und somit kontinuierliche Reaktoren eingesetzt, während bei kleineren Produktmengen (z. B. in der Produktion von pharmazeutischen Wirkstoffen) chargenweise produziert wird. Eine neuere Entwicklung sind sogenannte Mikro- und Millireaktoren, die auch bei geringeren Produktströmen eine kontinuierliche Betriebsweise ermöglichen.

Auslegung

Die Auslegung eines chemischen Reaktors ist Aufgabe der chemischen Reaktionstechnik. Für die gerätetechnische und betriebswirtschaftliche Berechnung werden folgende Einflussgrößen benötigt, um die Zielgröße zu optimieren.

- Für den Ablauf der Gesamtreaktion und wesentlicher Teilprozesse sollten Reaktionsmechanismus, Kinetik und Wärmebilanz bekannt sein.

- Für die Reaktorgröße sind Werte zum Stofftransport, wie Strömungsart, Vermischung, und dazu Stoffdaten zur Viskosität und zum Wärmekoeffizienten notwendig.

- Aus der Wärmebilanz und dem Reaktionsablauf ergeben sich Aussagen zum Kühlungs- oder Heizbedarf.

- Spezielle Gefahren, die sich aus den beteiligten Substanzen (Korrosivität, Reaktivität von Zwischen- oder Nebenprodukten, mögliches thermisches Durchgehen) und aus den Reaktionsbedingungen (extreme Temperaturen, Druckgefäß) ergeben, müssen bekannt sein.

- Schließlich muss geklärt sein, wie die Edukte zugegeben und die Produkte abgeführt werden (Reinigung, Rückführung, nachfolgende Reaktionen).

Für diese Auslegung werden zunächst meist idealisierte Reaktoren betrachtet. Darunter versteht man Modelle des angestrebten Reaktionsgefäßes, die auf Grund von Vereinfachungen die mathematische Modellierung ermöglichen.

Für den Entwurf chemischer Reaktoren werden in einem ersten Schritt überwiegend softwarebasierte Modelle verwendet (Prozesssimulation). In einem zweiten Schritt werden die mathematischen Modelle optimiert, indem die Reaktoren im Labormaßstab aufgebaut werden, möglicherweise auch im Technikumsmaßstab. Schließlich wird die Anlage per Scale-up in Produktionsgröße gebaut.

Spezielle Bauformen

- Bei der Herstellung von Polymeren wird die Bauform durch die oft extrem hohen Viskositäten der Reaktionsgemische beeinflusst.

- Katalytische Prozesse erfordern die benötigten großen Kontaktflächen mit festen katalytischen Materialien zu schaffen.

- Für biotechnologische Prozesse sind wegen der Temperaturempfindlichkeit biologischer Stoffe spezielle Bauformen notwendig.

Verschiedene Reaktoren in der Chemieproduktion

In der chemischen Produktion unterscheidet man zwischen verschiedenen Reaktoren. Der bekannteste in der Chemie ist der Rührbehälter (auch Rührkessel genannt). In Rührkesseln werden chemische Reaktionen in flüssiger Phase durchgeführt. Die Reaktionszeit ist relativ lang. Die verarbeiteten Mengen sind je nach Rührbehältergröße und Verweilzeit unterschiedlich. Rührbehälter sind große Behälter aus Stahl, die mit einem Rührer und Heizmantel ausgestattet sind. Durch Stutzen ragen Stromstörer in den Behälter. Sie verhindern, dass der gesamte Behälterinhalt mit dem Rührer mitrotiert und durchmischen die Reaktionspartner. Weitere Stutzen im Deckel sorgen für den Zulauf der Reaktionsstoffe und dienen zum Einführen von Messinstrumenten. Am Boden des Rührkessels befindet sich der Ablaufstutzen, der mit einem Ventilteller geöffnet und geschlossen wird. Im Rührkessel werden chargenweise Reaktionen durchgeführt, die bei Umgebungsbedingungen oder mäßig erhöhtem Druck und Temperatur bis ca. 250 °C ablaufen.

Je nach den Betriebsanforderungen bestehen die Rührkessel aus unlegiertem bzw. legiertem Stahl oder sie sind plattiert, emailliert (glasbeschichtet) oder gummiert. Für besonders aggressive Medien (z. B. HF und HCl) können Auskleidungen aus Perfluoralkoxylalkan (PFA) eingesetzt werden, die je nach Medium und Bauform bis zu einer Temperatur von 250 °C beständig sind.

Außerdem dazu gibt es noch Hochdruck-, Hochtemperatur-, Rohr-, Schlaufen- und Wirbelschichtreaktoren.

Literatur

- Klaus Hertwig, Lothar Martens: Chemische Verfahrenstechnik: Berechnung, Auslegung und Betrieb chemischer Reaktoren, Oldenbourg, München 2007, ISBN 978-3-486-57798-3.