Blockguss

Blockguss ist ein Verfahren zum Gießen von Halbzeug aus Metallen und ihren Legierungen. Vergossen werden Knetlegierungen, statt der Gießerei sonst üblichen Gusslegierungen.

Beim Blockguss wird das flüssige Metall in eine stehende Kokille gegossen und erstarrt in dieser. Die Metallzufuhr kann von oben (fallender Guss) oder von unten erfolgen (steigender Guss). Nach dem Erstarren wird die Kokille gestrippt, d. h. mit einem Kran nach oben abgezogen. Aus diesem Grund sind Gussblöcke immer leicht konisch geformt.

Die Weiterverarbeitung des Gussblockes erfolgt im Walzwerk oder in einer Schmiede.

Blockguss ist inzwischen weitgehend durch Strangguss abgelöst. Das Ausbringen ist beim Blockguss deutlich schlechter und die Produktivität geringer. Daher wird der Blockguss für Produkte eingesetzt, die im Strangguss (noch) nicht produziert werden können, entweder weil die benötigten Abmessungen zu groß sind, die Legierung nicht ausreichend homogen erstarrt (Seigerungen), die Losgrößen zu gering sind oder die Legierung rissanfällig ist.

Wirtschaftliche Bedeutung

Blockuss ist inzwischen durch Strangguss weitestgehend verdrängt worden. Mittels Blockguss werden nur noch ca. 5 % der gesamten Stahlmenge hergestellt. Aber es wird weiterhin für große Schmiedestücke, z. B. Kurbelwellen für Großdiesel mit Gewichten bis 100 t, unabdingbar. Weiterhin werden riss- oder seigerungsempfindliche Stahlsorten als Block gegossen, oder besondere Stahlsorten, für die nur geringe Mengen benötigt werden.

Verfahren

Der flüssige und gießbereite Stahl wird aus der Transportpfanne über ein Feuerfestkanal in die Kokillen verteilt. In diesen Kokillen erstarrt der Stahl und wird anschließend aus den Kokillen entnommen (strippen).

Aufbau

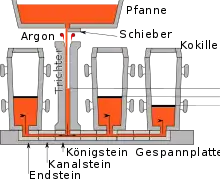

Für steigenden Guss wird ein Gespann aufgebaut, mit dem mehrere Kokillen zeitgleich gefüllt werden. Das Gespann besteht aus einer Gespannplatte, dem Kanalsystem aus Feuerfeststeinen, dem Trichter und mehreren Kokillen.

Auf dem Königstein, mit dem die Schmelze verteilt wird, steht der Trichter. In diesem wird aus der Gießpfanne die Schmelze gefüllt. Der Trichter besteht aus einer wiederverwendbaren Dauerform die für jeden Guss mit Feuerfest neu zugestellt wird. Zur mechanischen Stabilisierung wird zwischen dem Feuerfestmaterial und der Dauerform ein Füllsand eingebracht, der gereinigt wieder verwendet werden kann.

Über das Kanalsystem wird der flüssige Stahl in verschiedene Kokillen geleitet.

Bei mehrteiligen Kokillen kann diese aus einem Fuß, der eigentlichen Kokille und einer Haube (umgangssprachlich auch Schädel) bestehen. In der Haube wird seitlich eine thermische Isolierung zur einmaligen Verwendung befestigt.

In den Kokillen wird bereits vor Gießbeginn etwas Gießpulver platziert, entweder mit einem gewissen Abstand eingehängt oder auf den Boden gelegt.

Im fallenden Guss wird jede Kokille einzeln aus der Gießpfanne befüllt.

Ablauf

Der flüssige und gießbereite Stahl wird in einer Transportpfanne zum Gießplatz bewegt. Im Boden ist eine Öffnung vorhanden, die mittels hydraulischem Schieber geöffnet wird. Zum thermischen Schutz des Schiebers ist der Zulauf im Feuerfestmaterial mit einem speziellen Schiebersand verfüllt.

- Anguss: Zum Angießen wird die Pfanne über eine Angusskokille gefahren und der Schieber geöffnet. Der Schiebersand fällt heraus und im Idealfall fließt der flüssige Stahl heraus. Mit diesem Anguss wird der Schieber angewärmt, so dass später bei kurzen Transportfahrten der flüssige Stahl über dem Schieber nicht einfriert. Kommt nach dem Öffnen des Schiebers nicht direkt der flüssige Stahl, hat sich oberhalb des Schiebers ein fester Stahlpfropfen gebildet, der mittels Sauerstofflanze aufgebrannt werden muss. Die Anzahl der Schieberöffnungen, bei denen ohne Aufbrennen direkt flüssiger Stahl austritt, wird Öffnungsrate genannt.

- Gießstrahlschutz: Nach dem Angießen wird mit der Pfanne nacheinander die Kokillen gefüllt. Beim fallenden Blockguss wird die Pfanne über die Kokille gefahren und mit dem flüssigen Stahl gefühlt. Beim steigenden Blockguss (siehe Schema) wird die Pfanne über einen Trichter gefahren. Das System aus Pfanne, Gießstrahl und Trichter fungiert wie eine Strahlpumpe: An der Gießstrahloberfläche wird durch Kollision der Luftmoleküle mit den oberflächennahen Metallatome im Gießstrahl ein Impuls nach unten übertragen und eine Luftschicht wird mitgerissen. Es fehlt der Diffusor, so dass zunächst nur eine Luftkonvektion angeregt wird. Im Stahl ist in der Regel der Gehalt an Sauerstoff und Stickstoff deutlich geringer als deren Löslichkeit, so dass sowohl Sauerstoff als auch Stickstoff im Stahl gelöst werden. Dadurch entsteht ein Pumpeffekt analog einer Sorptionspumpe. Zur Reduzierung der Stickstoff- und Sauerstoffaufnahme wird der Übergangsbereich mit dem inerten Gas Argon geflutet. Auch Argon löst sich prinzipiell im Stahl bzw. wird gasförmig mitgerissen, ist allerdings kein Legierungsmittel und beeinflusst die Stahleigenschaft nicht (verhält sich inert).

- Blockfuß: Der flüssige Stahl hat eine Gießtemperatur größer 1500 °C, während das Feuerfestmaterial und die Kokillen im Gespann deutlich geringere Temperaturen aufweisen (<100 °C). Damit der flüssige Stahl nicht sofort einfriert und die Kanäle verstopft, wird zu Anfang des Gießens eine große Menge an flüssigem Stahl abgegossen. Beim eigentlichen Füllen der Kokillen wird die Gießgeschwindigkeit über die Öffnung des Schiebers reduziert.

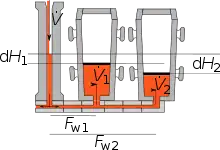

- Gießgeschwindigkeit: Der Trichter und die Kokillen bilden mit den Kanälen im Unterguss ein kommunizierendes Gefäß mit Strömungswiderständen FW (siehe nebenstehende Grafik). Wird flüssiger Stahl in den Trichter gegeben, fließt dieser mit einem Widerstand in die Kokillen. Dieser Widerstand führt dazu, dass im Trichter die Flüssigkeitssäule um dH höher steht als in den Kokillen. Im Unterguss stellt sich eine Flüssigkeitsströmung ein, um diesen Höhenunterschied auszugleichen. Ist die Gießgeschwindigkeit der Pfanne konstant, stellt sich ein dynamisches Gleichgewicht ein: Die Einströmrate aus der Pfanne in den Trichter ist gleich der Ausströmrate aus dem Trichter in die Kokillen. Die Höhendifferenz zwischen Trichter und Kokillen stellt sich gemäß der Strömungswiderstände ein. Ist die Gießgeschwindigkeit zu hoch oder steigt der Strömungswiderstand (z. B. durch Einfrieren eines Kanals), kann es zum Überlaufen des Trichters führen. Die Höhe des Trichters muss so bemessen sein, dass aufgrund des benötigten Höhenunterschieds ein Überlaufen vermieden wird.

Kommunizierende Röhren beim Stahlblockguss

Kommunizierende Röhren beim Stahlblockguss

- Weisen die einzelnen Kanäle im Unterguss zu unterschiedliche Strömungswiderstände auf, führt dies zu unterschiedlich hohen Füllständen in den Kokillen. Bei einer zu starken Reduzierung der Gießgeschwindigkeit beim Übergang zur Haube kann dies zu einem Rückfließen des Stahls aus einzelnen Kokillen führen.

- Stehen auf einem Kanal zwei Kokillen hintereinander (wie in nebenstehender Grafik), so ist die Volumengeschwindigkeit dV im Stück zwischen Trichter und ersten Kokille die Summe der in beiden Kokillen einfließenden Volumengeschwindigkeiten dV1/2. Die Erosion des Kanalmaterials hängt von der Relativgeschwindigkeit ab, so dass in diesem Bereich mit einer verstärkten Erosion und damit verbundenen nichtmetallischen Fremdkörpern zu rechnen ist.

- Rumpfgießen: Während des Gießens der Kokillen ist die Stahloberfläche mit einem Gießpulver abgedeckt. Das Gießpulver soll u. a. den Kontakt mit Sauerstoff reduzieren. Das Gießpulver ist so gewählt, dass an der Unterseite ein Bereich aufschmilzt und eine dünne Flüssigschicht ausbildet. Diese Schicht soll den Stahl vollständig benetzen. An der Seite zur Kokille wird im Zwischenraum zwischen flüssigem Stahl und Kokille eine dünne Schicht eingezogen und bildet eine Trennschicht aus, so dass Heißverschweißen zwischen beiden Stählen (Block und Kokille) vermieden wird. Das Gießpulver muss von der Zusammensetzung so gewählt sein, dass es ausreichend schnell aufschmilzt und den flüssigen Stahl vollständig benetzt. Ist die Benetzbarkeit nicht ausreichend, reist die Gießpulverschicht auf und kann im schlimmsten Fall zum Verschweißen mit der Kokille führen.

- Das Einströmen des Stahls in die Kokille ist zunächst turbulent und führt an der Oberseite zu einer Gießglatze. Die Ausprägung der Gießglatze wird mit zunehmender Füllung der Kokille geringer, bis sie nicht mehr sichtbar ist. Sie hängt von der Einströmgeschwindigkeit und der Einströmgeometrie ab. Je größer die Einströmöffnung ist, desto geringer ist die Gießglatze.

- Im Randbereich der Gießglatze kann Gießschlacke im Stahl emulgiert werden. Die emulgierte Gießschlacke weist eine deutlich geringere Dichte auf und würde aufschwimmen. Durch die Konvektionsströmung kann sich die Gießschlacke allerdings im gesamten Block verteilen. Sind die Tropfen zu klein, reicht die Aufstiegsgeschwindigkeit alleine nicht aus, dass die Tropfen innerhalb der Erstarrungszeit aufschwimmen und führen zu nichtmetallischen Einschlüssen im Stahl.

- Reicht die Menge an Gießpulver nicht aus, wird zusätzliches Gießpulver nachgestreut.

- Haubengießen: Beim Übergang zur Haube wird die Gießgeschwindigkeit noch einmal reduziert. Zum Abschluss wird die Kokille zur besseren thermischen Isolierung nach oben hin abgedeckt. Dies passiert in der Regel mit rein isolierendem Material oder mit exotherm reagierendem Material.

- Standzeit: Nach der vollständigen Durcherstarrung des Stahls (die Standzeit wird oft experimentell ermittelt) wird der Block aus der Kokille entnommen. Vor Einsatz im Folgeschritt wird der Block optisch begutachtet und eindeutig gekennzeichnet.

Erstarrung

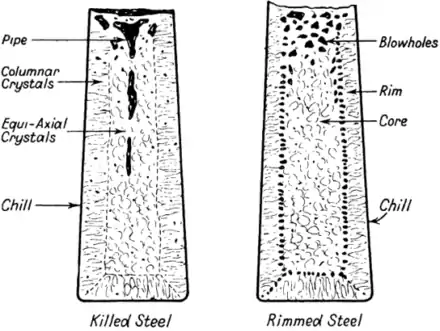

Durch Beruhigen mit Aluminium oder Silizium wir der in der Schmelze vorhandene Sauerstoff gebunden. Im unberuhigten Stahl reagiert der beim Abkühlen freiwerdende Kohlenstoff mit dem Sauerstoff zu gasförmigen Kohlenmonoxid, der in der Kokille aufsteigt.

Bereits während des Gießens erstarrt eine Randschale in der Kokille, so dass am Ende des Gießens bereits ca. 10 % des Stahls erstarrt sind. Hierbei ist die Randschale im Fußbereich dicker als an der Schulter. Zusätzlich zur Konizität der Kokille führt dies zu einem schrägen Verlauf der Erstarrungsfront. Während des Gießens wird durch den Gießstrahl eine Konvektion in der Stahlschmelze gespeist, die nach Gießende nachläuft und später in eine thermische Konvektion übergeht. Die Dichte von flüssigem Stahl weist die übliche Temperaturabhängigkeit auf, so dass kältere Schmelze eine höhere Dichte aufweist und dadurch an der Außenseite absinkt. Die noch wärmere Schmelze in der Mitte wird nach oben befördert.

Stahl weist einen Erstarrungsbereich auf, der durch die Liquidus- und Solidus-Temperatur gekennzeichnet ist. Bei der Erstarrung bildet sich in diesem Temperaturbereich wachsende feste Dendriten aus, zwischen denen sich noch flüssige Restschmelze befindet. Der Raumbereich zwischen beiden Temperaturen ist der Erstarrungsbereich, der von der Topologie wie ein Schwamm aussieht. Zur Solidus-Temperatur hin wird der Schwamm immer dichter und die verbleibenden flüssigen Zwischenräume immer dünner. Bei der Erstarrung nimmt die Dichte deutlich zu bzw. das Volumen nimmt ab. Um die Zwischenräume mit flüssigem Stahl zu füllen, muss Schmelze nachgespeist werden. Reicht der ferrostatische Druck der Restflüssigkeit nicht aus, um den flüssigen Stahl in die Poren zwischen den Dendriten zu drücken, entstehen mikroskopische Hohlräume (Schrumpfungslunker). Der räumliche Abstand zwischen der Liquiduslinie und der Soliduslinie ist in der Blockmitte am größten, so dass hier bevorzugt Mikroporositäten entstehen.

Während der Erstarrung liegt im räumlichen Bereich zwischen der Liquidus- und Solidus-Temperatur ein Mischgefüge vor, in der eine Entmischung einzelner Elemente stattfinden kann (Seigerung). In der Restschmelze zwischen den Dendriten ist die Konzentration einzelner Elemente deutlich höher als in der festen Phase. Und in der festen Phase ist die Konzentration dieser Elemente deutlich geringer als in der ursprünglichen Schmelze. Diese höherlegierte Restschmelze weist aber eine andere Solidus-Temperatur auf, so dass die Restschmelze erst bei teilweise deutlich geringeren Temperaturen erstarrt. Hierüber ergibt sich auf mikroskopischer Ebene eine Seigerung zwischen den Dendriten (Mikroseigerung). Ist die Erstarrungszeit ausreichend lang bzw. wird eine Diffusionsglühung im Anschluss durchgeführt, reicht die Diffusionsgeschwindigkeit der Legierungsbestandteile aus, um diesen Konzentrationsunterschied wieder weitgehend auszugleichen.

Zugleich kann es in der Restschmelze passieren, dass das Löslichkeitsprodukt einzelner Oxide oder Gase überschritten wird. Oxide fallen dann als nichtmetallischer Einschluss aus und Gase erzeugen Gasblasen (Rechte Hälfte in unten stehender Grafik), die zu einem porösen Material führen. Für Sauerstoff wird zwischen beruhigtem und unberuhigtem Stahl unterschieden: Bei unberuhigtem Stahl ist die Menge an gelöstem Sauerstoff in der Schmelze so hoch, dass teils bereits beim Gießen eine Art Überkochen beobachtet wird. Bei beruhigtem Stahl wird mittels Aluminium oder Kalzium der Sauerstoff gebunden und die Konzentration unter 50ppm gesenkt.

Zur Kompensation der Volumenabnahme dient die Haube als Speiser. Hier befindet sich zusätzliches Material, das während der Erstarrung nachfließen kann.

Durch die thermische Schrumpfung zieht sich der erstarrende Block zusammen und löst sich von der Kokille. Es bildet sich ein Gasspalt, in dem die Wärmeenergie überwiegend durch Strahlung übertragen wird. Bei einem direkten Kontakt zwischen Block und Kokille ist der Wärmetransport deutlich besser, so dass ab Ausbildung des Gasspaltes die Erstarrung langsamer verläuft.

Prüfung

Aufgrund des groben Gussgefüges ist eine zerstörungsfreie Prüfung des kompletten Rohblocks nur visuell möglich. Innenfehler wie Seigerungen, nichtmetallische Einschlüsse oder Porositäten/Lunker können vor der Weiterverarbeitung nicht erkannt werden.

Bei der visuellen Kontrolle lassen sich unter anderem folgende Blockfehler identifizieren, welche auf Abweichungen im Herstellprozess deuten und im Rahmen einer FMEA zu Maßnahmen führen.[1]

- Gießpulvertaschen: Tiefe Eindrücke in der Stahloberfläche, in der teilweise noch pulverförmiges Gießpulver enthalten ist. Dieser Fehler ist bevorzugt am Blockfuß zu finden und deutet auf eine zu hohe Angussgeschwindigkeit (Prozessabweichung). Das Gießpulver wurde vom flüssigen Stahl überflutet, sintert und bildet eine feste Tasche.

- Je nach Lage und Ausprägung muss dieser Fehler mittels Schleifen entfernt werden.

- Außermittiger Anguss: Am Blockfuss ist deutlich erkennbar, dass der Anguss nicht mittig erfolgte. Die Erstarrung findet nicht mehr symmetrisch statt. Der Fehler ist im falschen Aufbau der Gespanne bedingt.

- Flacher Eindruck an der Seitenfläche: Vereinzelte Abdrücke können durch das Seil verursacht werden, welches zum Einhängen des Gießpulvers verwendet wird. Wird das Gießpulver mit zwei Seilen über die Kokillenränder aufgehängt, hängen Reste des Seils nach Aufbrennen des Gießpulvers an der Kokillenseite. Durch die sauerstoffarme Atmosphäre kann das Seil nicht verbrennen und hinterlässt einen Abdruck an der Oberfläche. Dieser Fehler muss je nach Ausprägung geschliffen werden.

- Gießpulvernasen: Einzelne längliche Eindrücke sind parallel zur Gießrichtung vorhanden, an denen noch Gießpulverreste enthalten sein können. Dies kann entstehen, wenn das Gießpulver nicht homogen aufschmelzt, sondern Klumpen bildet, die im Spalt zur Kokille eingezogen und durch den Stahl langgewalzt werden.

- Bei diesem Fehler passt die Zusammensetzung des Gießpulvers nicht zur Gießtemperatur bzw. Stahllegierung.

- Stahlnasen: Während Gießpulvernasen Eindrücke sind, in der die Oberfläche an diesen Stellen eingewölbt sind, sind Stahlnasen nach außen gewölbt. Diese entstehen in Oberflächenfehlern der Kokillen. Je nachdem, wie der Block gestrippt wird, können kleine Fehler im Block dazu führen, dass beim Strippen die Oberfläche entlang der Stripprichtung beschädigt wird. Dieser Fehler wird mit jeder Verwendung vergrößert, bis ausgeprägte Stahlnasen sichtbar sind.

- Gießabsatz: Eine rundum laufende Einkerbung im Block deutet auf eine Gießunterbrechung hin, die verschiedene Ursachen haben kann. Je nach Ausprägung des Gießabsatzes muss der Block verschrottet werden.

- Überlaufen: An der Schulter kann es zum Überlaufen kommen. In der Haube ist noch flüssiges Material. Durch Schrumpfung des festen Blocks kann in der Feuerfestauskleidung ein kleiner Spalt entstehen, in der flüssiger Stahl in den sich entstehenden Hohlraum zwischen Block und Kokille einfließen kann.

- Werden diese Überlaufungen nicht entfernt, wird sich die darunterliegende Grenzschicht durch Walzen oder Schmieden in den Block eingearbeitet und führt zu Innenfehler.

- Wellige Oberfläche: Wellige Oberflächen sind in der Regel quer zur Gießrichtung ausgeprägt. Oft ist zu sehen, dass dieser Fehler im Fußbereich noch nicht vorhanden ist und sich erst mit der Blockhöhe zunimmt. Die Abstände zwischen den Wellen passt grob mit der sichtbaren Schwingung der Oberfläche zusammen, so dass dieser Fehler mit der rhythmischen Badbewegung während des Gießens korreliert.

- Haubenhinterlaufung: Am Übergang vom Rumpf zur Haube sind schmale Stege vorhanden, an denen flüssiger Stahl hinter die Haubenisolierung gelaufen ist. Dies kann zu einer nicht vorgesehenen Erstarrung führen.

- Kopflunker: In der Mitte des Blockkopfs ist ein deutlicher Trichter sichtbar, welches einen Kopflunker aufzeigt. Die Lunkeroberfläche ist im besten Fall mit Gießschlacke benetzt, um ungünstigen Fall mit einer Oxidschicht. In den Folgeschritten führt dies zu deutlichen Innenfehlern, so dass in der Regel Blöcke mit Kopflunker verschrottet werden.

- Ursache ist eine ungenügende Isolierung der Blockhaube durch Reisschalenasche.

- Überlaufen: Wird das Gießen nicht rechtzeitig beendet, läuft etwas flüssiger Stahl über die Kokille und führt zu Stegen am Blockkopf. Im Besten Fall reicht es aus, diese Stege abzutrennen.

- Querriss: Ausgeprägter Riss bevorzugt in der Haube ist oft ein Spannungsriss. Bei der Erstarrung entstehende Blockinnenspannungen können nicht abgefangen werden und führen zu diesen Rissen. Je nach Stahlsorte entsteht dieser Riss, wenn der Block nicht rechtzeitig aus der Kokille entnommen wird und in einem separaten Ofen zunächst spannungsarm geglüht wird.

- Kein Kopfeinfall: Ein fehlender Kopfeinfall deutet auf mangelnde Isolierung des Blockkopfs hin. Die Oberfläche erstarrt zu schnell und bildet eine Brücke aus. Unterhalb dieser Brücke bildet sich durch die weitere Erstarrung ein Kopflunker aus.

- Blumenkopfausbildung: Während der Erstarrung verändern sich die Legierungkonzentrationen im Festen und Flüssigen kontinuierlich, was zu einer Entmischung bzw. Seigerung führt. In der Regel reichert sich in der flüssigen Restschmelze die Legierungselemente an, wodurch sich auch die Löslichkeit von Gasen in der Restschmelze ändert. Ebenso reichern sich die gelösten Gase in der Restschmelze an.

- Überschreitet zu einem Zeitpunkt die Gaskonzentration die Löslichkeit, bilden sich Blasen. Diese Blasen mit einer deutlich geringeren Dichte als Stahl führen zu einem Aufgehen des Materials vergleichbar zum Aufgehen eines Kuchens im Ofen.

- Ursache ist entweder unzureichende Entgasung oder falsche Auslegung der Legierung, indem eine zu hohe Stickstoffkonzentration im Stahl definiert wurde.

Blockformate

Die Stahlwerke halten nur eine begrenzte Anzahl an unterschiedlichen Formaten vorrätig, so dass nur gestaffelte Blockgrößen erzeugt werden können. Abhängig vom Einsatzzweck haben sich verschiedene Geometrien bewährt:

- Grobblech verwendet Brammenformate, die einen rechteckigen Querschnitt mit deutlich größerer Breite als Länge aufweisen.

- Walzwerkeinsatz (Bleche und Knüppel) verwenden quadratische Querschnitte, die teils auch als nicht gleichmäßiges Achteck ausgebildet sein können. Angestrebt werden schlanke Blöcke mit einem großen Verhältnis von Höhe zu Durchmesser.

- Schmiedeeinsatz verwenden bei kleinen Gewichten quadratische Querschnitte. Bei größeren Gewichten werden Polygonalquerschnitte verwendet. Das H/D-Verhältnis ist kleiner als im Walzwerkeinsatz.

- ESU-Einsatz verwendet kreisförmige Querschnitte mit geringer bzw. keiner Konizität. Hierdurch ist die Reinheit und Porosität der Blöcke schlechter, allerdings werden diese Blöcke noch einmal aufgeschmolzen.

Vor- und Nachteile

Generell muss bei beiden Prozessen, dem Blockguss und dem Strangguss, der Anfangs- und Endbereich vor Weiterverarbeitung verschrottet werden. Durch kontinuierliches Gießen wird im Strangguss der Schrottanteil deutlich reduziert. Je mehr Pfannen in einer Sequenz verarbeitet werden, desto wirtschaftlicher ist der Prozess.

Nachteile gegenüber Strangguss

Beim Blockguss wird der Blockkopf und -fuß verschrottet, da in diesen Teilen die metallurgische Reinheit nicht ausreichend ist. Der Anteil an verwertbarem Filetgewicht (Ausbringung) ist gegenüber dem Strangguss deutlich reduziert. Das Ausbringen ist im Bereich 80 %, ca. 20 % vom Block wird wieder neu eingeschmolzen.

Im Strangguss weist das Material keine Konizität auf, wodurch Folgeprozesse vereinfacht werden. Blöcke müssen aufgrund ihrer Konizität zunächst vorbearbeitet werden, um in einem Walzgerüst auf Endabmessung gewalzt werden zu können.

Vorteile gegenüber Strangguss

Die Vorteile konzentrieren sich auf folgende vier Themen:

Für spezielle Anwendungen werden Abmessungen benötigt, die im Strangguss (noch) nicht realisiert werden können, wie z. B. Werkzeuge für das Tiefziehen von Motorhauben. In diesen Abmessungsbereichen konkurriert der Blockguss mit dem Formenguss. Während der Formgenguss fast endkonturnah fertigt, folgt im Blockguss eine Schmiedeoperation. In dieser folgenden Prozessroute kann das Materialgefüge gezielter eingestellt werden als im Formenguss.

Seigerungsempfindliche Werkstoffe neigen im Strangguss dazu, dass im Querschnitt eine Entmischung (Seigerung) einzelner Elemente stattfindet, so dass kein homogener Querschnitt entsteht. Diese Werkstoffe entmischen auch im Blockguss. Allerdings findet im Blockguss die Erstarrung bevorzugt von unten nach oben statt. Die Entmischung findet also in der vertikalen Richtung statt. Der Querschnitt ist deutlich homogener als im Strangguss. Bedingt durch die Seigerungen fällt der Anteil an Kopfschrott größer aus.

Dem Reinheitsgrad sind prinzipiell beider Methoden Grenzen gesetzt. Für die Herstellung hochreiner und homogener Stähle wird das Material noch mindestens einmal umgeschmolzen. Zur Herstellung von Vorblöcken für Umschmelzanlagen ist der Blockguss wirtschaftlicher.

Der Vorteil des Stranggusses bzgl. der Wirtschaftlichkeit stellt auch einen Nachteil dar: Für das wirtschaftliche Herstellen wird eine Mindestmenge für einen Strang benötigt. Übliche Chargengrößen liegen im Bereich 50-120to. Bei einer Bestellmenge von 100to ist der Strangguss unwirtschaftlicher als der Blockguss.