Aceton-Butanol-Ethanol-Gärung

Die Aceton-Butanol-Ethanol-Gärung oder Aceton-Butanol-Ethanol-Fermentation (Kurz: ABE-Gärung oder ABE-Fermentation) ist eine Form der anaeroben Gärung, bei der aus Kohlenhydraten als Hauptprodukte n-Butanol (≈60%), Aceton (≈30%) und Ethanol (≈10%) entstehen. Die Umwandlung geschieht in der Regel durch Clostridien, besonders Clostridium acetobutylicum. In vielen Punkten ähnelt sie der alkoholischen Gärung.

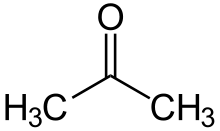

| Hauptprodukte der Gärung (Strukturformeln) |

|---|

n-Butanol |

Aceton |

Ethanol |

Das Verfahren wird vor allem für die Produktion von Biobutanol, einem vielversprechenden Biokraftstoff, genutzt.[1]

Die Optimierung des Prozesses ist Gegenstand aktueller Forschung.[2]

Geschichte

_-_President_Chaim_Weizmann.jpg.webp)

1861 wurde von Louis Pasteur zum ersten Mal eine Fermentation entdeckt, bei der auch Butanol gebildet wurde.[3]

1905 wurde die erste mikrobiologische Herstellung von Aceton durch Franz Schardinger beschrieben.[3]

Die Kommerzialisierung dieser Prozesse begann durch die Patentierung der Bildung von Alkohol und Säuren durch Mikroorganismen durch Auguste Fernbach und Edward Strange 1912.[3][4] Insbesondere die Herstellung von Aceton war zu jener Zeit von großer Bedeutung, da es im Ersten Weltkrieg zur Herstellung von Kordit benötigt wurde.[3]

Der nächste Entwicklungsschritt gelang 1919 durch Chaim Weizmann, der später erster israelischer Präsident wurde. Er isolierte als erster Clostridium acetobutylicum und patentierte sowohl das Bakterium als auch den Herstellungsprozess von Aceton und Butanol mit diesem Bakterium.[5] Durch die neue Methode konnte eine höhere Produktausbeute erzielt werden und es konnten stärkehaltige Substrate genutzt werden.[3] Bezüglich eines möglicherweise früheren Patents gibt es einige Widersprüchlichkeiten.[3]

Nach dem Krieg stieg die Nachfrage nach Butanol für die Lackproduktion durch die aufkommende Autoindustrie,[3] sodass zunächst in den USA und Kanada und später auch in vielen anderen Nationen die Produktion in großem Maßstab ausgebaut wurde.[6] Nach dem Zweiten Weltkrieg wurde die fermentative Herstellung von Butanol nach und nach zurückgedrängt, da in den 50er Jahren eine günstigere, petrochemische Synthese von Butanol entdeckt wurde.[6] In den folgenden zwei Jahrzehnten wurde die industrielle ABE-Gärung in Europa und den USA komplett eingestellt.[7] Nur in wenigen Ländern (u. a. China) wurde noch bis Ende des 20. Jahrhunderts produziert.[7]

Durch steigende Ölpreise und den Plan, Biobutanol als regenerativen Kraftstoff zu nutzen, hat sich die ABE-Gärung in vielen Teilen der Welt wieder etabliert.[6]

Verfahren

Bei der Umsetzung entstehen je nach Substrat und eingesetztem Bakterienstamm die Stoffe n-Butanol, Aceton und Ethanol im Verhältnis 6:3:1. Außerdem entstehen zahlreiche Nebenprodukte, darunter Kohlendioxid,[8] Wasserstoff,[8] Buttersäure,[9] und Essigsäure.[8]

Das klassische Verfahren

Beim klassischen industriellen Verfahren werden verdünnte Melasse oder Maismaische als Substrate von Clostridium acetobutylicum in einem statischen Chargenprozess umgesetzt. Das Produktverhältnis von Butanol zu Aceton zu Ethanol liegt bei diesem Prozess bei 6:3:1 und die Produktkonzentration bei 12–22 g/L. Der Ertrag an Lösungsmitteln beläuft sich auf 25–33 Gewichtsprozent des eingesetzten Substrats. Das Produktgemisch wird anschließend durch Destillation aufgetrennt. Außerdem können die Nebenprodukte Wasserstoff und Kohlendioxid genutzt werden, ebenso wie die Zellmasse, die als Tierfutter Verwertung finden kann.[8]

Das Verfahren hatte seinen Höhepunkt vor dem Zweiten Weltkrieg und wird heute nicht mehr genutzt.[8]

Modernere Verfahren

Mittlerweile kann der Prozess auch als Fed-Batch-Prozess oder als kontinuierlicher Prozess ablaufen, wobei die optimale Prozessführung von der Anlagengröße abhängt. Es werden außerdem verschiedene in situ Aufarbeitungsmethoden, wie Gasstrippung und Flüssig-Flüssig-Extraktion genutzt, um die Butanolkonzentration im Reaktor niedrig zu halten.[2]

Substrate

Klassischerweise werden bei der ABE-Gärung Hexosen vergoren, die aus stärkehaltigen Pflanzen wie Mais, Weizen, Reis gewonnen werden.

Um eine Flächenkonkurrenz zu vermeiden und Kosten zu senken, wurden zahlreiche Abfallprodukte auf Lignocellulosebasis wie Weizenstroh oder Reiskleie erfolgreich getestet. Auch die Vergärung von Algen, welche viele ökologischen Vorteile aufweist, wurde erfolgreich durchgeführt. Derartige Projekte werden allerdings noch nicht in großem Maßstab umgesetzt.[2] Die Reduzierung der Rohstoffkosten ist ein wichtiger Aspekt, um das Verfahren wirtschaftlich zu machen, da ein Großteil der Kosten von den Rohstoffen abhängt (2007: 45 %).[10]

Organismen

Hauptsächlich werden Clostridienstämme zur ABE-Gärung genutzt. Neben dem am meisten genutzten und am besten untersuchten Clostridium acetobutylicum wurden industriell auch Clostridium beijerinckii, Clostridium saccharobutylicum und Clostridium saccharoperbutylacetonicum genutzt.[8] Mittlerweile konnte durch gentechnische Verfahren erreicht werden, dass die Gärung aber auch mit Bakterien anderer Stämme, wie Escherichia coli durchgeführt werden kann. Ziele der Forschung sind die Effizienzerhöhung der Gärung sowie eine erhöhte Toleranz der Bakterien gegenüber Butanol.[2]

Probleme und Perspektiven

Auch heute noch gibt es noch Probleme bei der ABE-Gärung, die einen Durchbruch verhindern:

- n-Butanol ist toxisch für die Zellen, wodurch die Konzentration 20 g/L nicht überschreiten darf.[6]

- Der n-Butanolertrag ist gering (0,28–0,33 Massenprozent).[6]

- Die Aufarbeitungsprozesse sind teuer.[6]

- Industriell können bisher nur die klassischen Substrate benutzt werden, welche teuer sind und in Flächenkonkurrenz zur Erzeugung von Nahrungs- und Futtermitteln stehen.[2]

In den letzten Jahren gab es viele technische Innovationen, um die Probleme zu lösen. Dennoch wird weitere Forschung benötigt, um den Prozess wirtschaftlicher gestalten zu können.[2]

Außerdem wird daran geforscht, neben Biobutanol auch das gesamte Aceton-Butanol-Ethanolgemisch als Biokraftstoff zu benutzen. So könnte die teure Auftrennung umgangen werden.[2]

Einzelnachweise

- Mark Anthony Benvenuto: Industrial Biotechnology. De Gruyter, Berlin, 2019, ISBN 978-3-11-053639-3, S. 31–35.

- Yuqiang Li, Wei Tang, Yong Chen, Jiangwei Liu & Chia-fon F. Lee: Potential of Acetone-Butanol-Ethanol (ABE) as Biofuel In: Fuel, Band 242, 2019, doi:10.1016/j.fuel.2019.01.063.

- Peter Durre, Hubert Bahl & Gerhard Gottschalk: Die Aceton-Butanol-Gärung: Grundlage für einen modernen biotechnologischen Prozess? In: Chemie Ingenieur Technik, Band 64, Nr. 6, 1992, S. 491–498, doi:10.1002/cite.330640603.

- Patent US1044368: Fermentation process for the production of acetone and higher alcohols from strach, sugars, and other carbohydrate material. Angemeldet am 24. September 1912, veröffentlicht am 12. November 1912, Erfinder: Auguste Fernbach, Edward Halford Strange.

- Patent US1315585: Production of acetone and alcohol by bacteriological processes. Angemeldet am 9. September 1919, veröffentlicht am 26. Dezember 1916, Erfinder: Charles Weizmann.

- B. Ndaba, I. Chiyancu & S. Marx: n-Butanol derived from biochemical and chemical routes: A review. In: Biotechnology Reports, Band 8, 2015, S. 1–9, doi:10.1016/j.btre.2015.08.001.

- Ye Ni & Zhihao Sun: Recent progress on industrial fermentative production of acetone – butanol – ethanol by Clostridium acetobutylicum in China. In: Applied Microbiology and Biotechnology, Band 83, 2009, S. 415–423, doi:10.1007/s00253-009-2003-y

- Garabed Antranikian: Angewandte Mikrobiologie, 1. Auflage, Springer-Verlag Berlin Heidelberg 2006, ISBN 3-540-24083-7, S. 316–321.

- Garabed Antranikian: Angewandte Mikrobiologie, 1. Auflage, Springer-Verlag Berlin Heidelberg 2006, ISBN 3-540-24083-7, S. 69.

- Stefan Nordhoff, Hans Höcker & Henrike Gebhard: Nachwachsende Rohstoffe in der chemischen Industrie – Weg vom Öl? In: Chemie Ingenieur Technik, Band 79, 2007, DOI:10.1002/cite.200700007, S. 551–560.