Waldglas

Als Waldglas bezeichnet man durch Eisenoxide grünlich gefärbtes Pottascheglas, das vom Hochmittelalter bis zur frühen Neuzeit (etwa vom 12. bis zum 17. Jahrhundert) nördlich der Alpen in Waldglashütten hergestellt wurde. Waldglas benennt auch die entsprechende Epoche der Glasgeschichte. Die Waldglasherstellung fand mit dem Ansteigen der Holzpreise im 19. Jahrhundert ihr Ende. Grund dafür war der Rückgang an Waldflächen und der dadurch entstandene Mangel an Brennmaterial zum Betreiben der Schmelzöfen.[1] Diese Öfen waren als Hafenofen ausgeführt, welcher die handwerkliche Herstellung von Glasartikeln erlaubte. Im Wald als Standort der Waldglashütten waren auch entsprechende Bäume und andere Pflanzen zum Erzeugen der als Glaswandler und Mittel zum Senken der Schmelztemperatur benutzten Pottasche vorhanden.

Glasherstellung

Als Glasbildner kam ein geeigneter Quarzsand zur Anwendung, der möglichst in der Nähe der Hütte abgebaut werden konnte, zum Beispiel in Bachbetten angeschwemmter verwitterter Taunusquarzit. Im Gegensatz zu Venedig, wo speziell weißer Sand für das „cristallo“ verwendet wurde, war es nötig, in den Waldhütten möglichst Quarzsand mit geringem Anteil von Schluff zu benutzen, der leicht zu schmelzen war. Mit dem Taunusquarzit kamen Eisenoxide ins Gemenge, welche das Glas selbst in Mengen von weniger als 0,1 Prozent grün färben.

Als Glaswandler und Mittel zum Senken der Schmelztemperatur verwendete man aus Pflanzenasche in Aschenhäusern gewonnenes Kaliumcarbonat („Pottasche“). Georgius Agricola nennt Eiche, Buche oder Fichte als ideale Pottascheträger, es wurde jedoch auch Farnkraut, Melasse oder Wollwachs verwendet. Die verarbeitete Asche war dabei noch keine Pottasche im eigentlichen Sinn, sondern reine Verbrennungsasche mit allen Verunreinigungen. Die Pflanzenasche lieferte auch einen Teil des Kalks, der für die Herstellung guten Glases nötig war.

Die Schmelze lief in zwei Schritten ab. Zuerst mischte der Schmelzer die Rohstoffe (zwei Gewichtsteile Asche, ein Teil Quarzsand) zu einem Gemenge. Dann wurde das Gemenge im Fritteofen bei ca. 750 °C in einem Tag und einer Nacht zur Fritte „gekocht“. Die Fritte muss gerührt werden, sobald sie heiß wird, damit sie nicht in der Hitze des Feuers schmelzflüssig wird und zusammenbackt. Dieses Asche-Sand-Gemisch kam als neues Gemenge für fünf Stunden in den Schmelzofen, in dem nun das Glas entstand. Der Ofen wurde hochgefahren, das Gemenge eingelegt, geschmolzen und geläutert, von der Schmelztemperatur mit etwa 1200 °C auf Verarbeitungstemperatur „abstehen“ gelassen und sodann entnommen. Dieser Zyklus dauerte ungefähr 18 Stunden.

Nachdem der Schürer den Ofen auf Schmelztemperatur gebracht hatte, legte der Schmelzer die erste Einlage in die Häfen (Tiegel) ein, die nun solange köcheln musste, bis die Gemengeportion klargeschmolzen war. Die regelmäßig gezogenen Proben zeigten, wann im Glas keine Sandteile mehr sichtbar waren – das Gemenge war „aus dem Sande“. Die folgenden Einlagen in denselben Hafen wurden in der gleichen Weise vorgenommen, bis er voll geschmolzen war. Die Glasgalle – auf der Oberfläche schwimmende, ungeschmolzene, hauptsächlich aus Alkalisulfaten[2] bestehende Verunreinigungen – wurde vom Schmelzer „abgefeimt“, also abgeschöpft. Der Schürer fuhr den Ofen jetzt auf die maximale Temperatur, um die Läuterung zu beginnen. Die Läuterung wurde dann unterstützt durch das Bülwern. Je nach Erfahrungsschatz und Maßgabe des Schmelzers wurde dazu ein nasser Holzkeil oder auch mal eine Zuckerrübe in das Glas gegeben. Die entstehenden relativ großen Wasserdampfblasen vereinigen sich mit im den noch nicht geläuterten Glas vorhandenen kleinen Gasblasen. Diese werden so an die Oberfläche gebracht, wo sie dann in die Ofenatmosphäre entweichen können. Dadurch ergibt sich eine Reinigung des Glases von kleinen Blasen, welche ansonsten im Glas als Einschlüssen verbleiben. Ergab die anschließende Fadenprobe, dass die Schmelze völlig klar war, musste das Glas auf Verarbeitungstemperatur „abstehen“ – das Glas war fertig und der Schürer ging zum „Klopfen“, das heißt, er weckte die Glasmacher auf, was zu jeder Tages- und Nachtzeit möglich war. Zur Glasformung wurde die Ofentemperatur konstant gehalten. Das „Ausarbeiten“ dauerte zehn bis zwölf Stunden, bis das erschmolzene Glas zu den verschiedenen Produkten geformt worden war.

Flachglas

Ein Haupterzeugnis der Waldglashütten waren die Butzenscheiben, kleine runde Glasscheiben mit 10 bis 15 cm Durchmesser, die mittig dicker sind. Diese Verdickung, die zum Umheften benötigt wird, heißt Butze. Die Mondglastechnik kam aus Frankreich, genauer aus der Normandie. Der Glasmacher blies eine kleine Kugel, die umgeheftet, von der Pfeife abgeschlagen und erneut erhitzt wurde. War das Glas durch die Hitze erweicht, wurde das Hefteisen in der Hand gerollt. Durch die Fliehkraft öffnete sich die Glaskugel zu einer Scheibe. Die Butzenscheiben wurden in den Städten von den Glasern mit Bleiruten zu Fenstern zusammengefügt.

Hohlglas

Ab dem 13. Jahrhundert stellten die Glashütten Nuppenbecher her. Diese Form stammte aus dem Orient und ist wohl über Venedig in den Norden gelangt. Es gab verbreitet spätrömische Vorläufer von teilweise hoher Qualität. Nuppengläser sind runde Becher mit gerader Wandung und leicht ausladendem Lippenrand. Sie sind mit vielen kleinen, auf die Wandung aufgesetzten Glasnuppen verziert.

Zu Anfang des 15. Jahrhunderts verdrängten Krautstrunk – ein kleiner, leicht bauchiger Becher mit wenigen dicken Glasnuppen – die Nuppenbecher. Die Krautstrünke konnten dadurch schneller gefertigt werden und waren eine künstlerische Antwort auf die gestiegene Nachfrage an Glasgefäßen.

Nach 1500 entwickelte sich der Krautstrunk langsam zum Berkemeyer weiter, einem leicht konischen Becher, der mittig mit einem Faden verziert ist. Der Faden bildet die Trennlinie zwischen dem geraden, mit Nuppen besetzten Unterteil und dem glatten und konisch ausladenden Oberteil. Meistens ist der Fuß mit einem gezupften leicht welligen Fußring versehen. Ab Mitte des 16. Jahrhunderts stellten die Glasarbeiter Berkemeyer auch mit gesponnenem, durchstochenem Fuß her, später auch mit ausschließlich gesponnenem Fuß. Der Berkemeyer ist eine elegantere Erscheinung als der Krautstrunk; seine Entwicklung verlief zeitgleich mit dem Einzug der Renaissance im transalpinen Europa.

Römer sind keine mittelalterlichen Gläser mehr, zählen aber noch zum Waldglas. Sie haben einen gesponnenen, konischen Fuß, einen zylindrischen Schaft und eine kugelförmige Kuppa. Der Schaft war meist mit Nuppen verziert, ab 1630 auch mit Beerennuppen. Zur Herstellung eines Römers brauchte es zwar höheres handwerkliches Können, aber ab dem 17. Jahrhundert stellte das Waldglas nicht mehr die Spitze der Glaskunst dar.

Neben den Bechern mit angesetzten Glasverzierungen gibt es auch optisch geblasene Gläser. Deren Rippenverzierung wird hergestellt, indem das heiße Glas in einen mit Rippen versehenen Tonmodel als Negativform ausgeblasen wird. Ein zweiter Arbeitsschritt zur Anbringung der Verzierung entfällt. Eine technische Verfeinerung sind Kreuzrippenbecher. Rippenbecher wurden ab dem 15. Jahrhundert gefertigt, im 16. Jahrhundert auch mit Fuß. Ein typischer Kreuzrippenbecher ist das Maigelein, ein niedriger, bauchiger Becher mit eingestochenem Boden.

Weitere Gefäßformen sind die hohen, dünnen und nach oben konisch öffnenden Stangengläser, der bis zu zwei Liter fassende zylindrische Humpen und das hohe Keulenglas, dessen Wandung im oberen Bereich keulenförmig gebaucht ist.

Im Waldglas gibt es Formen, die unter dem Namen Kuttrolf auftreten, was sich von Gutter (die Kehle) ableitet – im Wörterbuch der Brüder Grimm heißt es: „Gutter ist eine Flasche mit weitem Bauch und langem, engem Halse, die sich zu einer Trinkschale erweitert; eine aus spätantiker Kultur stammende Gefässform.“ Diese Flaschen sind in Museen selten, aber aus Holzstichen von Leonhard Beck (1523) und dem Dürer-Schüler Hans Weiditz (1521) bekannt. Der Bauch hat einen eingestochenen Boden und der Hals formt einen Bogen von 45 °, sodass sie unter den Gürtel geschoben werden konnten und damit immer dabei waren. Die Ausgussschale hat die Form eines Kleeblattes.

Der Angster ist eine mit unüblicher Saug-Blas-Technik hergestellte Flasche oder Trinkschale mit Behälter, deren Besonderheit darin liegt, dass sie einen aus drei bis fünf Röhren bestehenden Hals besitzt. Die Technik gab es schon im Köln des 3. und 4. Jahrhunderts, und mehrröhrige Flaschen sind durchgehend bis ins Mittelalter belegt. Beim typischen Angster sind die Halsröhren vertikal und 90 ° tordiert. Beim Trinken aus einem Angster ist ein lautes Gurgeln und Glucksen zu hören.

Eine weitere Form ist die Doppelkonische Flasche. Diese hat einen flachen Boden, einen zylindrischen Körper und einen konischen Hals mit umgelegter Mündung. Die Besonderheit besteht darin, dass zwischen Hals und Körper ein Ring eingefaltet ist, dessen Zweck sich aber nicht erkennen lässt.

Sonderformen von Glasprodukten waren zum Beispiel Stundengläser, Scheuern und Pilgerflaschen.

Handel

Seit dem 13. Jahrhundert nahm der Gebrauch von Glas allmählich zu. Verglaste Fenster stellten bis weit in das Mittelalter einen großen Luxus dar und wurden erst im 16. Jahrhundert allgemein üblich. Ähnlich verhält es sich mit dem Gebrauch von gläsernen Trinkgefäßen – Glas galt als ausgesprochen kostbar und fand sich nur in den Haushalten der Adeligen oder der reich gewordenen Stadtbürger.

Die Glasprodukte wurden von den Fasserinnen, oft die Frauen und Töchter der Glasmacher, in feuchtes Stroh verpackt, das feucht gehalten wurde, damit es gut biegsam blieb, und in Buckelkraxen (im Norden Kiepen genannt) geladen. Der Glasträger, Kraxenträger, Reffträger oder Kiepenkerl trug das Glas mit der Kraxe auf dem Rücken über die altbekannten Handelswege in die Städte zu den Glashändlern („ufftragen“). Der größte Teil der Produktion wurde beim Lehnsherren als Steuern abgegeben. Die Kurfürstlichen Handelswege wurden „Goldener Steig“ genannt und verbanden z. B. Prag mit der Fuggerstadt Augsburg oder gingen über Paderborn nach Hameln durch den Teutoburger Wald Richtung Berlin. Die Händler sammelten auch zerbrochenes Glas wieder ein, das der Träger mit zurück in die Hütte nahm, wo es wieder eingeschmolzen wurde.

Mecklenburgisches Waldglas wurde seit dem 17. Jahrhundert vor allem nach Holland und Hamburg exportiert. Der Transport der Ware nach Hamburg erfolgte entweder von Boizenburg über die Elbe abwärts oder auf dem Seeweg nach Lübeck. Bedeutender als Lübeck war Rostock als Umschlagplatz. Etwa gleichrangig mit Lübeck ist Wismar zu sehen. Von Lübeck und Wismar wurde auch viel Glas nach Skandinavien ausgeführt. Im 18. Jahrhundert war auch der Absatz nach Dänemark, Riga und St. Petersburg und sogar nach Nordamerika, letzteres insbesondere für Flaschen in vierkantiger Form mit sehr starkem Glas, von Bedeutung.[3]

Waldglashütte

Waldglas- oder auch Wanderglashütten waren während des Mittelalters bis in die Frühe Neuzeit eine spezifische Betriebsform zur Erzeugung von Glas in Mitteleuropa. Im Mittelalter gab es neben den sesshaften Klosterhütten, die auf die Herstellung von farbigem Flachglas für Kirchenfenster beschränkt waren, auch „weltliche“ Wanderhütten. Nach dem Zusammenbruch des Orienthandels im frühen Mittelalter musste die zur Glasherstellung notwendige Soda von der Levanteküste und aus Ägypten aufgrund der Versorgungsschwierigkeiten durch örtlich hergestellte Pottasche ersetzt werden. Wegen des hohen Holzbedarfs wurden die Glashütten in den Wäldern angesiedelt, meist in einer siedlungsärmeren Gegend; so im Thüringer Wald, Weserbergland, Kaufunger Wald, Böhmerwald, im südlichen Erzgebirge, im Fichtelgebirge, Spessart, Schwarzwald, in Lothringen, dem Elsass, den Ardennen, Mecklenburg und auch in Holland.

Obwohl es schon vorher Glasherstellung gab, kommt Kaiser Karl IV., der mit anderen Handwerkern auch Glasmacher aus Italien und Frankreich nach Prag holte, eine wichtige Rolle bei der Entwicklung des Waldglases zu. Von Böhmen aus wanderten die Glasmachersippen immer weiter nach Westen.

Für den Lehnsherrn war die Glashütte nicht nur ein Glasproduzent, der erhebliche Steuern einbrachte. Wegen ihres hohen Holzverbrauchs kamen ihnen auch wesentliche Aufgaben beim Landesausbau und der Waldwirtschaft zu. Die Waldglashütten wanderten, wenn der Wald geschlagen war, in immer entferntere, unbesiedelte Gebiete bis hinauf in die Hochtäler, und mit ihnen zog das ganze Gefolge, das durch sie Beschäftigung erhielt.

Für die Herstellung von 1 kg Glas wurde damals ca. 1 Raummeter Holz benötigt. Der Holzbedarf einer einzigen Glashütte zur Herstellung von Pottasche und zum Heizen der Glasöfen betrug jährlich 2000 bis 3000 Festmeter Holz, was etwa einer Menge von ungefähr 3000 bis 5000 Raummetern entspricht. Für eine Glashütte wurde somit jährlich der Holzvorrat von etwa 20 bis 30 ha Wald benötigt. 80 bis 85 % des Holzes wurde dabei für die Pottaschegewinnung veräschert. Es wurden schon im 14. Jahrhundert Klagen über die Waldverwüstung durch die Glashütten laut; beispielsweise im Spessart waren nie mehr als 10 Waldglashütten gleichzeitig in Betrieb. Für den Landherrn jedoch war eine Glashütte die lukrativste Art und Weise, seinen Wald auszunutzen.

In den verlassenen Wohnstätten konnten Ackerbauern und Viehzüchter angesiedelt werden, die auf den abgeholzten Flächen wiederum Nahrung produzierten und das Wachstum so weiter förderten. So konnte eine Wanderglashütte ganze Wälder für die Besiedelung vorbereiten, es entstanden Hof um Hof, Siedlung um Siedlung. In einigen Gegenden wurde das Befeuern der Glasöfen mit Holz schon im 17. Jahrhundert verboten (England 1615, Böhmen 1650), womit das Ende der Waldglashütten eingeleitet wurde.

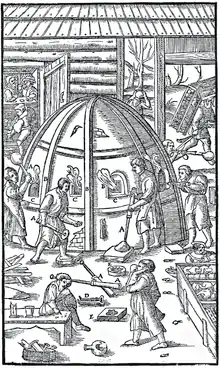

Hüttengebäude

Für eine Waldglashütte mussten erst alle baulichen Anlagen für den Hüttenbetrieb erstellt werden. In einer Waldglashütte lebten oft mehr als zehn Familien zusammen, was eine nicht unerhebliche Infrastruktur erforderte. Da die Glashütten nur für einen begrenzten Zeitraum betrieben wurden, waren die meisten Gebäude nicht sehr massiv gebaut.

Zentrales Gebäude war das Hüttengebäude, in dem der Schmelzofen mit Kühlofen stand. Der Hüttenboden bestand aus Lehm. Das Gebäude war ein aus Holz gezimmerter Langschuppen mit einem für Glashütten typischen Rauchdach, durch das der aus dem Ofen emporsteigende Rauch aus der Hütte zog. Um den Ofen gab es eine hölzerne Arbeitsbühne, auf der die Glasmacher während der Arbeit standen. Im Hüttengebäude konnte auch Brennholz, Pottasche und Sand trocken gelagert werden. Des Weiteren wurden fertige Glaswaren für den Versand vorbereitet. Wenn die Glashütte an einem Bach lag, konnte auch eine Mühle mit Pochwerk erbaut werden, welche die Arbeit wesentlich erleichterte.

Die Wohnung des Hüttenmeisters waren etwas besser gebaute Häuser, in denen auch die Glasmachergesellen mit ihren Familien wohnten. Die übrigen Arbeiter wohnten in kleinen Katen.

Mit zunehmendem Wohlstand wurden Ställe und Scheunen für die Landwirtschaft errichtet. Umliegende Flächen wurden im Waldfeldbau zur Eigenversorgung des Hüttenpersonals landwirtschaftlich genutzt. War die Bodenkraft erschöpft, überließ man die Felder dem Weidevieh, bis sich der Boden wieder erholte.

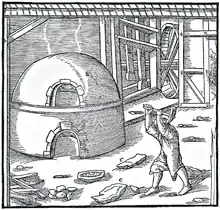

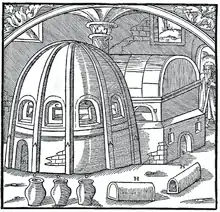

Ofen

Die Glasschmelzöfen der Waldglashütten waren nach bildlichen Quellen in der Regel dreistöckige Rundöfen. Sie waren aus mit gebrannter Schamotte versetzten Lehmziegeln gemauerte, eiförmige Konstruktionen mit 3 m Durchmesser und bis zu 3 m Höhe. Im unteren Stock lag der Befeuerungsraum mit ein oder zwei halbrunden Öffnungen für den Holzeinwurf.

In der Mitte schlugen die Flammen durch eine große runde Öffnung in den zweiten Stock, in dem die Hafenöfen standen. Dieser etwa 1,20 m hohe Raum war rundum mit 20 × 20 cm großen Ofentoren versehen, durch die das Gemenge eingelegt und das Glas entnommen werden konnte.

Im Obergeschoss, das durch eine kleine Öffnung mit dem Schmelzraum verbunden war, lag der Kühlofen, der nur 400 °C heiß war. Der Kühlofen war mit einer kleinen Öffnung versehen, durch die fertige Werkstücke eingetragen wurden. Am Abend wurde das Loch zwischen Schmelzraum und Kühlraum mit einem Stein verschlossen, sodass das Glas über Nacht langsam abkühlen konnte.

Archäologische Ausgrabungen in mittelalterlichen und frühneuzeitlichen Glashütten zeigen oft ein anderes Bild. Demnach handelt es sich eher um liegende Öfen, die funktional geteilt waren. Dieses Schema findet sich auch noch in neuzeitlichen Hütten.

Werkzeuge

- Die Glasmacherpfeife (A) ist ein etwa 1,20 m langes Rohr, das zur Hälfte aus Eisen und zur anderen Hälfte aus Holz bestand. Das eiserne Ende wurde ins Glasbad getaucht. Durch Drehen wurde eine bestimmte Glasmenge aufgenommen und durch Blasen ins hölzerne Ende zur Kugel geformt.

- Das Hefteisen (B) war ein 1,20 m langer Stab, der ebenfalls halb aus Holz und halb aus Eisen gefertigt war. Mit ihm wurde eine kleine Menge Glas aufgenommen und am Boden des Bechers angeklebt, oder Nuppen und Fäden angefügt.

- Die Auftreibschere (D) besteht aus zwei messerförmigen Spitzen, die mit einem Federbügel verbunden sind. Mit ihr wird Glas eingeschnitten oder aufgetrieben.

- Die Schnabelschere (C) ist eine Schere mit kleinen Klingen und langem Griff, mit der das Glas geschnitten wird.

- Das Zwackeisen (E) ist eine Art Pinzette mit breitem Bügel und spitzen oder flachen Enden.

- Die Optikformen (rechts unten) sind Hohlformen aus Ton, die rund, drei- oder viereckig sein können und flache oder gezackte Innenwände besitzen. Mit ihnen werden die Rippen ins Glas gepresst.

Hüttenvolk

Bis ins 18. Jahrhundert waren die Hüttenherren freie Unternehmer. Sie schlossen mit einem Grundherrn einen befristeten Vertrag über die Nutzung und Abholzung eines Waldstücks, die Haltung von Ziegen, Schweinen und Kühen, die auch im Wald weiden durften und so fort. Innerhalb ihres Glashüttengutes waren sie die absoluten Alleinherrscher. Zugleich waren die Hüttenherren Glasmeister und seit 1406 (Zunftordnung aus dem Spessart) zünftig verbunden. Der Erfolg eines Hüttenbetriebes hing wesentlich von der Kunstfertigkeit des Glasmeisters ab, aber auch von seiner Geschäftstüchtigkeit. In einer Waldglashütte wurde rund um die Uhr im Schichtbetrieb gearbeitet. Die jährliche Produktionsdauer war laut einer Glasmachervorschrift von Ostern bis zum Martinstag im November befristet. Im Winter fanden Reparaturen an den Öfen statt und es wurde Brennmaterial für das nächste Jahr besorgt.

Ein Werkplatz bestand aus Meister, Einbläser, Anfänger und dem Einträger.

Der Einbläser holte einen Batzen Glas mit der Pfeife aus dem Ofen und blies den Glasposten je nach Werkstück in einer Tonform oder auch freihändig zur Vorform. Dann reichte er die Pfeife weiter zum Meister, der das Glas fertig machte. Dazu ließ er sich vom Anfänger Glasbatzen bringen, die er an der Kuppa anbrachte und zu Nuppen und Fäden formte oder zum Umheften benutzte. War das Glas umgeheftet, wurde es vom Meister geöffnet. Der Einträger brachte das fertig geformte Glas in den Kühlofen.

Es herrschte eine strenge hierarchische Ordnung – der Aufstieg von einem Posten zum nächsten konnte Jahre dauern. So durfte sich der Einträger nur in den Pausen am Glasholen üben („Glasschinden“). Hatte er mit der Zeit das Glasholen gelernt, wurde er zum Anfänger, er kam „auf den Ofen“.

Der Schmelzer kannte die geheimen Glasrezepte und die Rohstoffe, die dafür benötigt wurden. Er mischte die Rohstoffe zum Gemenge, füllte es in die Häfen und war für das Gelingen der Schmelze verantwortlich.

Der Strecker war ein Fachmann für die Herstellung von Flachglas (Fensterglas).

Der Hafenmacher baute den Ofen, schlug und wechselte die Häfen.

Der Schürer war für die Beheizung der Öfen zuständig. Es gab einen Tagschürer und einen Nachtschürer, welche die gewünschte Temperatur in die Öfen brachten. Die Temperatur wurde an der Farbe oder nach Gefühl gemessen.

Der Pottaschesieder brannte das Holz zu Asche und verarbeitete diese zu Pottasche, die als Flussmittel für die Glasschmelze diente.

Der Glasmüller zerkleinerte das Quarzgesteine und die Fritte im Pochwerk.

Die Holzfäller schlugen das Holz, brachten es zum Ofen, zerkleinerten es und lagerten es zur Trocknung. Die Ofenwärme sorgte für eine schnelle Trocknung.

Für einen wichtigen geographischen Bereich ist die Personengeschichte dieser Glasmacher von 1409 bis 1820 dokumentiert und publiziert im Glasmacher-Sippenbuch Werra-Weser-Bergland.[4]

Beispiele für Waldglashütten

- Waldglashüttendorf Tscherniheim

- Waldglashütte an der Holzminde

- Waldglashütte im Reiherbachtal

- Waldglashütte im Kreickgrund

- Waldglashütte am Lakenborn

- Waldglashütte unter dem Hilsborn

- Waldglashütte bei Glashütte (Lamspringe)

- Glashütte an der Emsbachschlucht

- Glashütte unterhalb Dornsweg

- Glashütte am Buchholzweg

Literatur

Quellen

- Erhard Brepohl: Theophilus Presbyter und das mittelalterliche Kunsthandwerk. Band 1: Malerei und Glas. Böhlau, Köln u. a. 1999, ISBN 3-412-08498-0.

- Georgius Agricola: Zwölf Bücher vom Berg- und Hüttenwesen. Übersetzt von Carl Schiffner. VDI-Verlag u. a., Berlin u. a. 1928, S. 500 ff. (online)

- Johannes Kunckel: Ars Vitraria Experimentalis, oder, Vollkommene Glasmacher-Kunst. Leipzig 1679.

Literatur

- Georg Landau: Geschichte der Glashütten in Hessen. In: Zeitschrift des Vereins für hessische Geschichte und Landeskunde. Band 3, 1843, S. 280–352. (1. Faksimile-Nachdruck in: Georg Landau: Geschichte der Glashütten in Hessen und andere Beiträge. Herausgegeben von Dieter Carl. Historische Edition Carl, Vellmar 2001, ISBN 3-9806580-7-4) (Digitalisat der Originalausgabe)

- Hans Löber: Guttrolfe, Formgebung und Herstellungstechnik. In: Glastechnische Berichte. Band 39, H. 12, 1966, ISSN 0017-1085, S. 539–548.

- Claus Grimm (Hrsg.): Glück und Glas. Zur Kulturgeschichte des Spessartglases (= Veröffentlichungen zur Bayerischen Geschichte und Kultur. Band 2). Verlag Kunst & Antiquitäten, München 1984, ISBN 3-921811-34-1.

- Werner Loibl: Die kurmainzische Spiegelmanufaktur Lohr am Main (1698–1806) und die Nachfolgebetriebe im Spessart. 3 Bände. Geschichts- und Kunstverein Aschaffenburg, Aschaffenburg 2012, ISBN 978-3-87965-116-0, ISBN 978-3-87965-117-7, ISBN 978-3-87965-118-4.

- Erwin Baumgartner: Glas des späten Mittelalters. Die Sammlung Karl Amendt. Kunstmuseum Düsseldorf, Düsseldorf 1987, DNB 880766794

- Erwin Baumgartner, Ingeborg Krüger: Phönix aus Sand und Asche. Glas des Mittelalters. Klinkhardt u. Biermann, München 1988, ISBN 3-7814-0280-0.

- Axel von Saldern: Glas. Antike bis Jugendstil. Die Sammlung im Museum für Kunst und Gewerbe Hamburg. Arnold, Stuttgart 1995, ISBN 3-925369-42-2.

- Barbara Scholkmann: Glasproduktion in Zentraleuropa im Mittelalter. Fragestellungen und Ergebnisse der archäologischen Forschung. In: Sönke Lorenz, Michael Matzke (Hrsg.): Siedlungsgeschichte und Waldnutzungsformen (= Freudenstädter Beiträge zur geschichtlichen Landeskunde zwischen Neckar, Murg und Kinzig. Nr. 10, ZDB-ID 353838-2 = Veröffentlichung des Alemannischen Instituts. Nr. 64). Heimat- und Museumsverein für Stadt und Kreis Freudenstadt, Freudenstadt 1997, S. 113–136.

- Danièle Foy: Le verre médiéval et son artisanat en France méditerranéenne. CNRS Editions, Paris 2001, ISBN 2-271-05989-5.

- Walter Lang: Spätmittelalterliche Glasproduktion im Nassachtal, Uhingen, Kreis Göppingen (= Materialhefte zur Archäologie in Baden-Württemberg. H. 59). Theiss, Stuttgart 2001, ISBN 3-8062-1569-3.

- Hermann Junghans, Jürgen Lewerenz, Volker Janke: Waldglas in Mecklenburg. Thomas Helms Verlag, Schwerin 2010, ISBN 978-3-940207-61-6.

- Verena Kaufmann: Archäologische Funde einer spätmittelalterlichen Glaserwerkstatt in Bad Windsheim (= Schriften und Kataloge des Fränkischen Freilandmuseums. Band 59; = Quellen und Materialien zur Hausforschung in Bayern. Band 14). Fränkisches Freilandmuseum, Bad Windsheim 2010, ISBN 978-3-926834-74-4. (Dissertation Universität Bamberg 2010)

- Ralf Wendt: Glashütten in Mecklenburg. Beitrag zur Sozialgeschichte und Volkskunde eines ländlichen Gewerbezweiges (1. Hälfte 17. bis Ende 19. Jahrhundert). Berlin 1968, DNB 481495681. (Dissertation an der Humboldt-Universität Berlin 30. September 1968)

Weblinks

Einzelnachweise

- Waldglas in Mecklenburg. 2010, S. 11.

- Irmgard Müller: Eine unbeachtete Speyerer Arzneitaxe des 16. Jahrhunderts. In: Werner Dressendörfer, Wolf-Dieter Müller-Jahncke (Hrsg.): Orbis pictus. Kultur- und pharmaziehistorische Studien. Frankfurt am Main 1985, S. 187–215; hier: S. 190 und 212.

- Waldglas in Mecklenburg. 2010, S. 10–11.

- Klaus Kunze: Glasmacher-Sippenbuch Werra-Weser-Bergland von der frühen Neuzeit bis zum Beginn der Industrialisierung um 1820. HeiKun, Heimatkundlicher Verlag, Uslar 2000, ISBN 3-933334-10-1.