Flachglas

Als Flachglas wird jedes Glas in Form von Scheiben bezeichnet, unabhängig vom angewandten Herstellungsverfahren. Die gängigsten Herstellungsverfahren für Flachglas sind das Floatglasverfahren, das Walzen oder Gießen von Flachglas, und andere hauptsächlich historisch bedeutsame Verfahren wie das Libbey-Owens- oder das Zylinderblasverfahren. Die Erzeugnisse sind Scheiben, welche hauptsächlich im Bauwesen für Fenster- oder Architekturglas Anwendung finden. Ein weiterer großer Einsatzbereich von Flachglas sind Automobilverglasungen, Spiegel, Solarglas für Photovoltaik, Solarthermie und auch Gewächshäuser sowie Displayglas für Bildschirme von Computern, Fernsehern und Smartphones. Für die meisten dieser Anwendungen wird das hergestellte Glas weiteren Veredelungsschritten unterzogen, um es für die jeweiligen Einsatzbedingungen anzupassen.

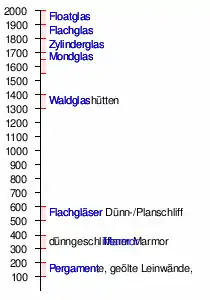

Zeittafel: Entwicklung Fensterglas

Geschichte

Siehe auch: Geschichte der Glasherstellung

In der Antike wurden bereits große Mengen an Flachglas hergestellt. Viele öffentliche Gebäude wie Bäder hatten mehrere Quadratmeter große Glasfassaden. Hierfür wurde flüssiges Glas in ca. 40 cm × 40 cm große Sandformen ausgeformt. Die entstandenen Scheiben hatten einen welligen Rand und waren auf einer Seite rau und damit trüb. Die Scheiben wurden in eine gitterförmige Halterung eingelegt und durch vier Klammern am Rand gehalten. Das Verfahren ging im Zuge der Völkerwanderungen verloren, da es für mehrere Jahrhunderte an Kunden und Vertriebswegen für diese Art von Glas fehlte.

Im Mittelalter wurden Verfahren zur Herstellung von Flachglas neu gefunden. Das Älteste davon ist das Schleudern erhitzter Glaskugeln an der Glasmacherpfeife zu Mondglas. Dabei entstanden kreisrunde Scheiben bis 1,2 m Durchmesser. Produktionsbedingt wies das Mittelstück der Scheibe, an dem das Mondglas an der Glasmacherpfeife haftete, eine Verdickung auf – den sogenannten „Butzen“.

Ab dem 17. Jahrhundert wurden durch Walzung gleichmäßig dicke Scheiben bis 1,5 m erreicht. Ab 1904 konnten Scheiben nahezu beliebiger Dimension „gezogen“ werden. Das Floatglasverfahren kam erstmals 1959 zum industriellen Einsatz; es macht heute den Großteil des Flachglases aus. Geprägtes Glas, welches auch komplizierte Reliefmuster aufweisen kann, wird mit dem Walzglasverfahren hergestellt. Während dieses Prozesses kann ein Drahtgitter eingelegt und somit Drahtglas erzeugt werden.

Verwendete Glasprodukte

Flachglas dient als Basis für zahlreiche Weiterverarbeitungen.

- Einscheiben-Sicherheitsglas (ESG)

- ist thermisch (nach DIN 12150-1) vorgespanntes Glas. Bei thermisch vorgespanntem Glas wird das Glas auf Temperaturen oberhalb seiner Transformationstemperatur, auf etwa 630 Grad Celsius erhitzt und dann durch Abblasen mit kalter Luft rasch abgekühlt. Da Glas ein schlechter Wärmeleiter ist, wird beim Abkühlen zunächst die Oberfläche – und etwas verzögert auch der Kern – der Scheibe abgekühlt. Im Moment des vollständigen Erstarrens der Scheibe (bei ca. 530 Grad Celsius) ist der Kern noch deutlich wärmer als die Oberflächen. Beim weiteren Abkühlen steigt die Viskosität sehr stark an, weshalb Spannungen nicht mehr durch Relaxationsprozesse abgebaut werden können. Da der Kern der Glastafel aber länger im Temperaturbereich der Transformationstemperatur befindet kann er sich weiter zusammenziehen als die Oberflächen des Glases. Dadurch entstehen in der Oberfläche Druckspannungen und im Glasvolumen Zugspannungen. Die Druckspannungen an der Oberfläche bewirken ein erschwertes Risswachstum, weshalb die Festigkeit und Temperaturwechselbeständigkeit von ESG deutlich über der von unbehandeltem Flachglas liegt. Einscheibensicherheitsglas kann nicht mehr nachträglich mechanisch bearbeitet werden. Wenn die Risse zu tief werden und in die Zugspannungszone eintreten, werden schlagartig die eingefrorenen Spannungen freigesetzt, und das Glas zerfällt in kleine Krümel. Besonders empfindlich sind naturgemäß die Kanten der Gläser. ESG-Gläser werden unter anderem für Autoseitenscheiben, Duschabtrennungen, Ganzglastüren, Fassadengläser und so genannte Alarmgläser genutzt.

- Teilvorgespanntes Glas (TVG)

- nach DIN EN 1863 ist ebenfalls thermisch vorgespanntes Glas. Die Vorspannung ist jedoch nicht so hoch wie bei Einscheibensicherheitsglas und deshalb ist das Bruchverhalten anders. Die Scheibe ist ebenfalls fester als normales Floatglas und bricht mit langen Rissen, die von der Störstelle bis zum Rand des Glases verlaufen.

- Verbund-Sicherheitsglas (VSG)

- nach DIN EN ISO 12543-2, ein Laminat aus abwechselnden Schichten von Glas und Kunststofffolie (Polyvinylbutyral – PVB oder Ethylenvinylacetat – EVA). Bei Bruch sollen die Glassplitter oder -scherben an der Folie haften bleiben. Sicherheitsglas mit einer Dicke von etwa 25 mm wird als Panzerglas bezeichnet und beispielsweise für Schaufenster, Vitrinen und Autofenster verwendet. Wird die Schichtdicke entsprechend gesteigert, spricht man von schussfestem Glas. Verbundsicherheitsglas kann aus Kombinationen von verschiedenen Glastypen (Float, ESG, TVG) bestehen.

- Verbundglas (VG)

- nach DIN EN ISO 12543-3, ein Laminat aus mindestens zwei Scheiben und organischen Zwischenlagen, vor allem aus Gießharz

- Mehrscheiben-Isolierglas (MIG)

- nach DIN 1259-2, besteht aus mindestens zwei Scheiben und einem Randverbund mit Scheibenzwischenraum (SZR), der gas- oder luftgefüllt sein kann. Wird auch kurz als Isolierglas oder als Wärmeschutzglas bezeichnet.

- Brandschutzverglasung

- Ein System, das die Anforderungen einer Feuerwiderstandsklasse nach DIN 4102 erfüllt. Brandschutzverglasungen können Einfach- oder Isolierverglasungen sein. Brandklasse

- Sonnenschutzglas

- Ein besonderes Glas, meist Isolierglas, das durch absorbierende und reflektierende Beschichtung verbesserte Sonnenschutzeigenschaften aufweist.

- Drahtglas aus Gussglas

- ist nach DIN 1249 geregelt. Bei der Erzeugung von Drahtglas wird während der Formgebung durch die Walzen ein Drahtgitter in das geformte Glasband eingelegt. Dadurch wird der Zerfall des Glases und das Herabstürzen von Teilen bei einem Bruch ähnlich wie bei Verbund-Sicherheitsglas verhindert.

- Glas mit selbstreinigenden Eigenschaften

- gibt es in verschiedenen Ausführungen. Eine Möglichkeit ist, dass das Glas auf der Außenseite über eine spezielle Beschichtung verfügt. Diese löst zunächst unter Einfluss des UV-Lichtes organische Verschmutzungen. (Regen-)Wasser, welches sich aufgrund der Hydrophilie der Glas-Oberfläche zu einem dünnen Film auf der Scheibe verteilt, spült die gelösten Verschmutzungen ab.

- Eine weitere Möglichkeit für selbstreinigende Eigenschaften von Glasoberflächen bietet eine spezielle Veredelungstechnik nach dem Vorbild der Lotusblume, dem sogenannten Lotuseffekt. Mit einem speziellen Verfahren werden die hydrophoben (wasserabweisenden) und schmutzabweisenden Eigenschaften der Lotusblume auf eine Glasoberfläche übertragen. Bei dieser Oberflächenmodifikation verbindet sich glastypisches Material chemisch mit der Glasoberfläche. Das macht die Veredelung belastbar und unempfindlich gegen UV-Licht (Tageslicht). Hydrophobe, in der Regel organische, Schichten haben allerdings – anders als pyrolytisch aufgetragene selbstreinigende oxidische Schichten – in der Regel eine geringe Haltbarkeit und müssen daher nach einiger Zeit erneuert werden.

- Intelligentes Glas

- Elektrisch schaltbares Glas, dessen Lichtdurchlässigkeit durch das Anlegen einer Spannung verändert werden kann. Unter dem Oberbegriff „Intelligentes Glas“ werden verschiedene Technologien und Anwendungsfelder zusammengefasst. Je nach Ausführung können diese Gläser beispielsweise als Sonnenschutz dienen (Glas bleibt transparent) oder die Funktion eines Sichtschutzes (Glas wird opak) übernehmen.

Flachglasherstellungsverfahren

Das bahnbrechende Prinzip zur Industrialisierung der Tafel- oder Fensterglasproduktion war das mechanische Ziehverfahren, bei dem ein flaches Glasband aus der Schmelzwanne gezogen wird. Als erster entwarf der Engländer Clark 1857 ein solches Verfahren, das jedoch ebenso wenig Anwendung finden konnte wie das des Franzosen Vallin, dem dafür zwar 1871 ein Patent erteilt worden war. Erfolg hatte erst der belgische Ingenieur und Leiter der Glasfabrik Frison & Cie, Émile Fourcault (1862–1919). An ihn trat vor 1900 der belgische Glasofenkonstrukteur Gobbe mit dem Vorschlag heran, bei Frison & Cie ein Verfahren zur maschinellen Produktion von Fensterglas zu versuchen.

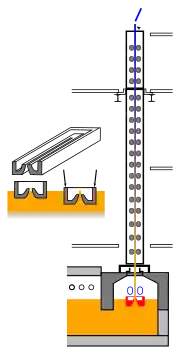

Fourcault-Verfahren

Das 1904 von ihm entwickelte, gleichnamige Verfahren erlaubte erstmals, Flachglas direkt aus der Glasschmelze zu ziehen. Die Glasschmelze quillt bei diesem Verfahren über eine in die Glasschmelze eingelassene, rechteckige Ziehdüse und wird unmittelbar danach von Fangeisen seitlich gefasst und vertikal in die Höhe gezogen. Walzenpaare befördern die erstarrende Glasmasse durch einen 8,00 m hohen vertikalen Kühlofen. Während des Hochziehens kühlt die Schmelze ab, wodurch zusätzlich durch die Erdanziehung bedingt eine horizontale Wellenbewegung entsteht. Dieses Muster ist auch später in der Fensterscheibe noch sichtbar. Um diesen störenden Effekt zu vermindern, wurden diese Gläser immer mit horizontal verlaufender Wellenrichtung eingesetzt.

Zur Verwendung in Altbausanierung und Denkmalpflege ist nach dem Fourcault-Prozess hergestelltes Fensterglas heute noch erhältlich und wird oft als Restaurierungsglas bezeichnet.[1]

Libbey-Owens-Verfahren

Im Jahre 1899 begann der Amerikaner Irving W. Colburn damit, eine Methode zur Herstellung von flachem Glas im Ziehverfahren zu entwickeln. Das Libbey-Owens-Verfahren wurde 1904 von ihm patentiert. Es dauerte jedoch noch bis zum Jahr 1913, bis die ersten erfolgreichen Ergebnisse zustande kamen. Zu der Zeit hatte Colburn das Patent bereits an die Toledo Glass Company verkauft. Drei Jahre später war das Verfahren ausgereift. Da sich die Firma zwischenzeitlich in Libbey-Owens Sheet Glass Company umbenannt hatte, erhielt die Methode 1917 die Bezeichnung Libbey-Owens-Verfahren. Heute findet es keine Anwendung mehr. Ähnlich dem Fourcault-Verfahren wurde das Glasband zunächst vertikal aus der freien Oberfläche der Glasschmelze nach oben gezogen, nach ca. 70 cm aber über eine polierte Stahlwalze umgebogen und horizontal durch einen Kühlkanal gezogen. Statt einer Ziehdüse kam dafür eine Fangvorrichtung zum Einsatz, die den Vorteil hatte, Ziehstreifen und -wellen, wie sie durch die Düse des Fourcault-Verfahrens ausgelöst wurden, zu vermeiden. Anschließend durchlief das Glas einen bis zu 60 m Meter langen Kühlkanal, wo es auf etwa 30 °C abkühlte. Dann wurde es geschnitten. Über die Ziehgeschwindigkeit ließen sich Glasstärken zwischen 0,6 und 20 mm einstellen. Die herstellbare Breite des Glasbandes betrug 2,50 m.

Pittsburgh-Verfahren

Ab 1928 verwendete die Pittsburgh Plate Glass Company eine Kombination des Libbey-Owens und des Fourcault-Verfahrens: die Glasschmelze wurde wie beim Libbey-Owens-Verfahren aus der freien Oberfläche entnommen, die Ziehmaschine des Fourcault-Verfahrens zog das Glas in einen bis zu 12 m hohen Kühlschacht. Die Weiterverarbeitung geschah bei diesem Verfahren auf einer Plattform die sich ca. 10–15 m über dem Niveau der Hütte befand.

Floatglasverfahren

Alle diese Verfahren wurden durch das Floatglasverfahren ersetzt, zumindest in Europa, USA, und Asien. Beim Floatglasverfahren wird das geschmolzene Glas auf eine Schicht flüssigen Zinns geleitet. Das Glas schwimmt auf dem spezifisch schwereren Zinn und bildet glatte Oberflächen aus. Die Vorteile des Floatverfahren liegen in der besseren Qualität der beiden Oberflächen, dem höheren Durchsatz der Anlage, der höheren Glasbandbreite und der besseren Qualität des hergestellten Produktes im Kern. Diese Faktoren überwiegen bei weitem die Investitionskosten, die bei einer Floatanlage höher sind als bei den alten Verfahren.

Glasbearbeitungstechniken

Bearbeitungsverfahren bei der Herstellung

- Ändern der Größe der Oberfläche wie Schneiden[2], Bohren[3] und Kantenbearbeitung[4]

- Oberflächenbearbeitung durch Abtragen von Material wie Ätzen[5] und Sandstrahlen[6]

- Auftragen von Material wie Beschichten[7], Siebdruck[8] und Digitaldruck[9]

- Biegen von Glas wie Schwerkraftbiegen[10] und Laminationsbiegen[11] bzw. Kaltbiegen[12][13]

Reparaturverfahren

Flachglasoberflächenfehler sind: Verkratzungen (Vandalismus, falsche Glasreinigung, Transportschäden) oder durch Zementablagerungen und Flusssäureverätzungen (Vandalismus). Grundsätzlich sind derartige Beschädigungen nur dadurch zu reparieren, dass man im Bereich des Fehlers vorsichtig und möglichst gleichmäßig Glas abträgt.

Es gibt zwei Reparaturverfahren: 1. Kombination von Schleifen und Polieren, 2. Polieren.

Bei dem ersten Verfahren erfolgt der Glasabtrag durch einen Schleifprozess in mehreren Stufen. Hierbei wird ein Winkelschleifer mit einem flexiblen Aufnahmeteller benutzt, welcher mit Schleifscheiben unterschiedlicher Körnung bzw. mit einer Polierscheibe bestückt wird. Die erste Stufe der Schleifscheiben hat die Aufgabe, den erforderlichen Glasabtrag durch Glasabkratzen zu realisieren. Die feineren Schleifstufen haben die Aufgabe, die Oberflächenrauhigkeit so weit zu reduzieren, dass die Polierstufe die ursprüngliche Transparenz wiederherstellen kann.

- Vorteile: Die Reparatur ist im eingebauten Zustand möglich.

- Nachteile: Die Reparaturqualität ist abhängig von der Erfahrung des Reparateurs. Durch ungleichmäßigen Glasabtrag besteht die Gefahr von unnötigen optischen Verzerrungen. Gelingt es dem Reparateur nicht, die beiden ersteren Schleifstrukturen gleichmäßig durch die letzte Schleifstruktur zu ersetzen, bleiben Reste der beiden ersteren Strukturen sichtbar (Wolkenbildung).

Zur Reduzierung dieser Qualitätsrisiken gibt es Verfahren, bei denen auf das Glas eine mechanische Maschinenführung mittels Saugnäpfen aufgebracht wird.

Bei dem zweiten Verfahren erfolgt der erforderliche Glasabtrag durch einen sehr intensiven Polierprozess. Hierbei werden die Glaskomponenten (ungefähre Zusammensetzung: 75 % SiO2, 13 % Na2O, 12 % CaO) hydratisiert und in Wasser aufgelöst. Während des Polierens wird die ursprüngliche Transparenz des Glases nicht verändert. Für diesen intensiven Polierprozess sind folgende Bedingungen erforderlich:

- wässrige Poliersuspension mit optimalem Poliermittel (Ceroxyd)

- Spezialfilz (Rodelstruktur)

- hohe Polierdrücke

- hohe Drehzahl

Dieses Verfahren nutzt ein Unterdrucksystem zwischen Poliersuspensionstank und Poliermaschine, um der Poliermaschine das Poliermittel zu- bzw. abzuführen und um die Maschine planparallel über das Glas zu führen.

- Nachteile: nicht bekannt

- Vorteile: Die Reparatur ist im eingebauten Zustand möglich.

- Während der Reparatur wird die Transparenz des Glases nicht verändert.

- Minimierte, gleichmäßige Glasabtragung und damit minimierte optische Verzerrungen.

Weblinks

Einzelnachweise

- Restover und Goetheglas von Schott werden nach dem Foucault-Verfahren hergestellt. Abgerufen im Oktober 2021

- https://www.baunetzwissen.de/glas/fachwissen/glasbearbeitung/schneiden-von-glas-159135

- https://www.baunetzwissen.de/glas/fachwissen/glasbearbeitung/bohrungen-im-glas-159139

- https://www.baunetzwissen.de/glas/fachwissen/glasbearbeitung/kantenbearbeitung-159137

- https://www.baunetzwissen.de/glas/fachwissen/glasbearbeitung/aetzen-von-glas-159145

- https://www.baunetzwissen.de/glas/fachwissen/glasbearbeitung/sandstrahlen-von-glas-159143

- https://www.baunetzwissen.de/glas/fachwissen/glasbearbeitung/beschichtungen-von-glas-159133

- https://www.baunetzwissen.de/glas/fachwissen/glasbearbeitung/siebdruck-auf-glas-5506634

- https://www.baunetzwissen.de/glas/fachwissen/glasbearbeitung/digitaldruck-auf-glas-2479771

- https://www.baunetzwissen.de/glas/fachwissen/glasbearbeitung/schwerkraftbiegen-1453389

- https://www.baunetzwissen.de/glas/fachwissen/glasbearbeitung/laminationsbiegen-1450931

- https://www.tuwien.at/tu-wien/aktuelles/news/news/biegen-nicht-brechen-software-fuer-das-glasdesign

- K. Gavriil*, R. Guseinov*, J. Pérez, D. Pellis, P. Henderson, F. Rist, H. Pottmann, and B. Bickel: Computational Design of Cold Bent Glass Façades. Visual Computing@IST Austria auf youtube.com, abgerufen am 20. Januar 2021.