Silika

Silika ist die Bezeichnung für einen feuerfesten keramischen Baustoff bestehend aus SiO2. Der Einsatz beschränkt sich heutzutage großteils auf die Gewölbeausmauerung von Glaswannen und die Gitterung von Winderhitzern beim Hochofen. Das Material ist von besonderem Interesse für Werkstofftechniker, Glas- und Stahlhersteller.

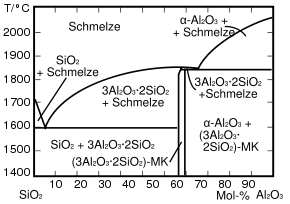

Lage im Zweistoffsystem SiO2-Al2O3

Die Schmelztemperatur von reinem SiO2 sinkt zu Beginn mit steigendem Aluminiumoxidgehalt (bis etwa 8 Ma%) um über 100 K. Für eine hohe Hitzebeständigkeit muss deshalb ein Aluminiumoxidanteil auch in geringen Mengen vermieden werden. Der Anteil sollte deutlich unter 1 % liegen.

Mineralphasen

- Cristobalit 35–45 %

- Tridymit 40–50 %

- Quarz 0,5–3 %

- Kieselglas 4–8 % (röntgenamorph, eventuelle Verunreinigungen sind hierin gelöst)

- Wollastonit ca. 5 % (wegen Kalkzugabe, Sinterhilfsmittel!)

Rohstoffe

Forderung: möglichst reines SiO2. Auf keinen Fall Aluminiumoxid, auch nicht in kleinen Mengen, da bereits bei wenigen Prozent Al2O3 ein Eutektikum liegt.

- Felsquarzit: schlechter, da langsame Umwandlung von Quarz zu Cristobalit oder Tridymit aufgrund geringer spezifischer Oberfläche. Relativ günstig im Einkauf.

- Findlings/Zementquarzit: besser, da schnelle Umwandlung von Quarz zu Cristobalit oder Tridymit aufgrund hoher spezifischer Oberfläche.

Die Rohstoffe sollten möglichst grau sein, keine schwarzen oder roten Einschlüsse haben (Hinweis auf Eisen und Organik). Es sollte keine Schieferung erkennbar sein, da dies ein Hinweis auf Glimmer ist, der Aluminiumoxid enthält.

Notwendige Laborprüfungen:

- Glühverlust, wegen organischer Bestandteile, später Poren

- chemische Analyse: Al2O3, FeO, Fe2O3, Alkalien

- Umwandlungsverhalten

Formgebung

Klassisch keramische Formgebung: Trockenpressen, Schlickerguss usw.

Jedoch muss auf die Zugabe von Ton verzichtet werden, da durch ihn Verunreinigungen(Al2O3, Alkalien, Erdalkalien, Fe2O3 und andere) hinzugegeben würden. Bei Silikasteinen ist die chemische Reinheit elementar, da sie nur in absolut reiner Form ausreichend thermisch beständig sind (eutektische Reaktionen, Bildung von Schmelzphase).

Um das Fehlen von Ton und damit die fehlende Trockenfestigkeit zu kompensieren, werden die Steine anders verfestigt. Es hat sich herausgestellt, dass Sulfitablauge (Abfallprodukt der Papierindustrie: Ca(SO3)2 mit organischen Bestandteilen) als Bindemittel für Silikasteine geeignet ist.

Sintern von Silika

Das Sintern von Silika ist in vielerlei Hinsicht sehr problematisch.

Die Sulfitablauge wird thermisch zersetzt. Es tritt Schwefeldioxid (SO2) aus, das aus dem Rauchgas gefiltert werden muss. Es fällt Gips an, der in der Baubranche genutzt wird.

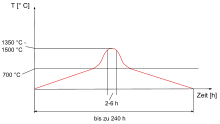

Aus der Umwandlung von Quarz in Tridymit resultiert eine Volumendehnung von 14,5 %, aus der von Quarz in Cristobalit eine von 17 %. Deshalb neigen die geformten Steine leicht zu Rissen. Folge: Es muss sehr langsam aufgeheizt werden. Und es muss ebenso langsam abgekühlt werden. Bei Temperaturen oberhalb 700 °C spielt die Aufheiz- bzw. Abkühlgeschwindigkeit keine Rolle, da dort alle Modifikationwechsel des Systems SiO2 abgelaufen sind.

Der Kalk im Versatz dient als Sinterhilfsmittel. Bei 600 °C entgast Kalk CaCO3 zu CaO und verbindet sich direkt mit dem SiO2 aus dem Restversatz zu Wollastonit CaSiO3 und stellt somit die Bindephase zwischen den Silikakörnern her. Sie brennen zwischen 1350 °C und 1500 °C je nach Verhältnis Felsquarzit/Findlingsquarzit.

Generell ist beim Sintern abzuwägen zwischen folgenden Varianten: Langsames Aufheizen vermeidet Risse wegen Modifikationswechseln, hat jedoch hohe Kosten. Schnelles Sintern hingegen spart Energie bei erhöhter Rissgefahr. Je nach langer bzw. kurzer Haltezeit entscheidet sich der Grad der Umwandlung von Quarz zu Cristobalit bzw. Tridymit.

Eigenschaften von Silikasteinen

Die Eigenschaften von Silikasteinen sind eine gute Beständigkeit gegen saure Schlacken, schlechte Beständigkeit gegen basische Schlacken sowie eine Anwendungstemperatur von 1550–1600 °C.

Sie sind sehr empfindlich gegen Reduktion: (erst oberhalb 1500 °C), haben ein sehr kleines Erweichungsintervall (je nach Verunreinigungen kann das Intervall nach unten verzerrt werden) und einen sehr hoher Wärmeausdehnungskoeffizient (WAK) unterhalb 700 °C aufgrund vieler Modifikationswechsel mit starker Volumenausdehnung.

Ebenfalls haben sie einen sehr niedrigen WAK oberhalb 700 °C und unterhalb 700 °C sehr schlechte Temperaturwechselbeständigkeit (TWB), wegen Modifikationswechseln.

Typische Einsatzgebiete

Typische Einsatzgebiete sind Gewölbe von Glaswannen (obwohl Basischer Angriff (Alkalien), Infiltration, Sättigung, Erstarren in hinteren Steinschichten, weitere Infiltration gestoppt), der Koksofenbau, Winderhitzer (Hochofen, Erhitzung der Einblasluft) sowie Füllstoff für Reifen, um den Rollwiderstand zu verringern.

Quellen

- Fred Brunk: 4.1.1 Siliasteine. In: Gerald Routschka (Hrsg.): Taschenbuch Feuerfeste Werkstoffe. 3. Auflg. Vulkan-Verlag, 2000, ISBN 3-8027-3150-6.