Sherardisieren

Sherardisieren, Sherard-Verzinkung oder auch Diffusions-Verzinken, ist ein Verzinkungs-Verfahren, um Zink-Eisen-Schichten auf eisenhaltigen Werkstücken zu bilden. Wie beim mechanischen Plattieren nach DIN EN ISO 12683 werden hierbei metallische Überzüge mit Zinkstaub hergestellt. Das Sherardisieren dient hauptsächlich dem Korrosionsschutz oder als Haftvermittler.[1] Benannt ist es nach dem Entwickler Sherard Cowper-Coles, welcher dieses Verfahren um 1900 in England erfand, er selbst hat dieses Verfahren „Vapour galvanizing“ (Dampfverzinken) genannt. Einige Hersteller nennen es auch Zink-Thermodiffusion, mit der Thermodiffusion hat das Sherardisieren allerdings nichts zu tun.

Verfahren

Die zu verzinkenden Bauteile, die vorher durch Strahlen oder Beizen (weniger üblich) von störenden Verunreinigungen befreit wurden, werden mit Zinkpulver und meist einem inerten Füller, wie Quarzsand oder Korund in eine rotierende Trommel gegeben. Ab 300 °C verdampft ausreichend Zink und diffundiert in das Metallsubstrat ein und bildet zusammen mit der eisenhaltigen Oberfläche festhaftende Zink-Eisen-Legierungen. Die üblichen Prozesstemperaturen liegen unterhalb von 419 °C, dem Schmelzpunkt des Zinks. Das Verfahren läuft vollständig trocken ab. Prozesstemperaturen oberhalb von 419 °C finden seltener Verwendung.

Die Schichtdicke ist steuerbar und kann zwischen 10 und ca. 100 Mikrometer eingestellt werden. Diese liegt zwischen den üblichen Schichten der Galvanotechnik und des Feuerverzinkens. Beim Sherardisieren kommt es wie beim Feuerverzinken zu einer Legierungsbildung mit dem Untergrund.

Auch eignet sich die Zink-Eisen-Schicht besonders für Duplex-Systeme oder Gummi-Metallverbindungen.

Vorteile

Sherardisierte Schichten sind dicht, gleichmäßig und sehr beständig. Sie sind sehr gut geeignet für komplizierte Geometrien und zeigen eine sehr gute Haftung und Temperaturbeständigkeit. Gegenüber anderen Verzinkungen sind sie relativ hart. Das Verfahren dient ideal als Grundlage für Farben, PTFE-Beschichtungen oder Gummierungen. Aufgrund der Prozesstemperaturen können auch hochfeste Stähle beschichtet werden. Eine Wasserstoffversprödung kann Prozess-technisch ausgeschlossen werden. Ein weiterer Vorteil liegt darin, dass sie relativ preisgünstig sind.

Anwendung

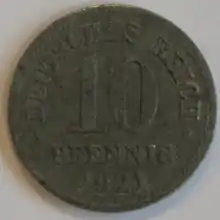

Sherardisieren wird vorwiegend für Massenprodukte aus Stahl, wie Schrauben, Niete und Schellen verwendet. Auch Produkte, die durch Sintern oder Stanzen hergestellt werden, können mit dieser Methode konturschlüssig verzinkt werden. Die zu beschichtenden Bauteile sind nur durch die Größe des Reaktionsraumes begrenzt. So werden auch Rohre bis zu 6 m Länge, Blechteile oder große Schmiedeteile sherardisiert. Beispielsweise wurde dieses Verfahren auch in der Münzherstellung in Deutschland während des Ersten Weltkrieges und auch noch kurz danach, eingesetzt. Dies erfolgte bei folgenden Münzen:

- 5 Pfennig, 1915–1922 (Jäger Katalog Nr. 297)

- 10 Pfennig 1916–1922 (Jäger Katalog Nr. 298)

Normen

Das Sherardisieren ist in folgenden europäischen Standards festgelegt:

- DIN EN ISO 17668:2016 – Zink-Diffusionsschichten auf Eisen – Sherardisieren – Anforderungen

- DIN EN 13811:2003 – Sherardisieren – Zink-Diffusionsüberzüge auf Eisenwerkstoffen – Anforderungen – durch DIN EN ISO 17668 ersetzt

- DIN EN ISO 14713-3:2010 – Zinküberzüge – Leitfäden und Empfehlungen zum Schutz von Eisen- und Stahlkonstruktionen vor Korrosion – Teil 3: Sherardisieren

- DIN EN 13438:2006 – Beschichtungsstoffe – Pulverbeschichtungen für verzinkte oder sherardisierte Stahlerzeugnisse für Bauzwecke

- DIN EN 15773:2010 – Industrielle Pulverbeschichtung von feuerverzinkten und sherardisierten Gegenständen aus Stahl (Duplex-Systeme) – Spezifikationen, Empfehlungen und Leitlinien

Einzelnachweise

- Eric J. Mittemeijer, Marcel A. J. Somers, F. Natrup; W. Graf: 20 - Sherardizing: corrosion protection of steels by zinc diffusion coatings. In: Thermochemical Surface Engineering of Steels: Improving Materials Performance (englisch). Elsevier Science, 21 November 2014, ISBN 978-0-85709-652-4, S. 737–.