Parkett

Parkett ist ein Fußbodenbelag aus Holz oder Bambus für Innenräume. In der Regel wird Hartholz von Laubbäumen in kleine Stücke gesägt und in einem bestimmten Muster zusammengefügt.

Im Gegensatz zum Parkett besteht ein Dielenboden aus langen Brettern, die keine durchlaufende Unterkonstruktion benötigen. Ein Holzpflaster (Holzstöckelpflaster) besteht demgegenüber aus sehr kurzen Abschnitten, die senkrecht stehend aneinander und mit dem Unterboden verleimt werden, so dass die kleinteilige Oberfläche des Fußbodens die Jahresringe zeigt.

Vollholz-Parkett ist ein sehr langlebiger Fußbodenbelag, der aufwändiger zu verlegen ist als ein Dielenboden, Laminat oder Fertigparkett. Er wird heute oft auf die Unterkonstruktion aufgeklebt und die Fugen werden verspachtelt. Solange Parkett nicht durchfeuchtet, bleibt es rissfrei.

Ein traditioneller Parkettboden ist deutlich teurer als ein Laminatboden, die Oberfläche kann aber durch Abschleifen und eine neue Behandlung mehrfach vollständig erneuert werden, was bei Laminat nicht und bei Mehrschichtparkett nur eingeschränkt möglich ist. Parkett ist im Verhältnis zu einem Textilboden ein sehr dauerhafter Bodenbelag. In Schlössern und anderen historischen Gebäuden überdauern gepflegte Holz- und Parkettböden über Jahrhunderte.

Holzfußböden werden traditionell geölt, mit Wachsen gebohnert oder geseift. Eine Lackierung hat den Vorteil, dass sich der natürliche Farbton des Holzes wenig verändert, das Holz nur wenig nachdunkelt und vor Flecken und Verschmutzung geschützt wird. Empfindlich sind lackierte Fußböden in der Regel gegenüber häufiger Feuchtebelastung. Geölt werden sollte der Fußboden daher in Feuchträumen, Badezimmern und Eingangsbereichen, in die Matsch und Schnee aus dem Außenbereich eingetragen werden. Das Öl imprägniert das Holz und erlaubt in gewissem Maße die Austrocknung der im Fugenbereich eingedrungenen Feuchtigkeit.

Material

Vom Parkett zu unterscheiden ist ein Laminatbelag. Laminatbeläge bestehen aus Holzfaserstoffen (MDF oder HDF) als Trägermaterial, das mit Melaminharz beschichtet wird. Im transparenten Harz wird eine Papierlage eingebettet, die zuvor mit einem dekorativen Muster bedruckt wurde. Häufig werden Holzoberflächen als Dekorschicht gewählt. Die Verlegung der Laminatböden erfolgt in ähnlicher Art wie Mehrschichtparkett, indem die Kanten der Paneele ineinander gehakt werden. Die Kunststoffoberfläche ist feuchtigkeitsunempfindlich, jedoch kann Feuchtigkeit in die Fugen eindringen. Wird der Fußboden allzu nass gereinigt, kann der Fugenbereich aufquellen.[1]

Der Härtegrad von Parkettböden wird im Allgemeinen in Brinell angegeben und oft nach dem Janka-Härte-Test bestimmt.

Holz

Traditionell werden in Europa vorwiegend Eiche und Buche zu Parkett verarbeitet. Seltener werden Ahorn, Kirsche, Nussbaum, Robinie, Ulme (Rüster), Hainbuche, Apfel, Birnbaum oder Edelkastanie verwendet. Außereuropäische Holzarten für Parkett sind etwa Teak, Palisander, Milicia (Kambala), Afzelia (Doussie), Jatoba, Cabreuva, Eukalyptus, Mutenye, Bongossi (Azobe), Kosipo, Kotibe, Landa, Limbali, Louro vermelho, Peroba und andere.

Bei Mehrschichtparkett kommen als Träger auch Holzwerkstoffe zum Einsatz.

Bambus

Seit Mitte der 1990er Jahre werden auch Parkettstäbe aus Bambus eingesetzt. Bambus ist kein Holz im engeren Sinne, sondern ein verholztes Gras. Parkett aus dem schnellwachsenden Bambus ist preiswerter als Holzparkett, hat je nach Qualität der Verleimung bei stärkerer Belastung aber eine teilweise geringere Lebenserwartung. Die Härte, Feuchtigkeitstoleranz und Schimmelresistenz sind im Allgemeinen etwas höher als bei Holz. Einige Produkte bleichen in starkem Sonnenlicht aus. Moso-Bambus ist härter als viele Holzsorten (z. B. Ahorn, Eiche). Natürlich gefärbter Bambus ist härter als künstlich gedunkelter (carbonized, carmelized).[2][3][4] Genau wie Holzparkett ist Bambus empfindlich gegen Feuchtigkeitseinwirkung, sodass ein allzu nasses Wischen zu vermeiden ist.[5]

Da die Wandstärke von Bambusrohr relativ gering ist, werden dünne Stäbchen aus dem Rohr geschnitten. Diese werden von der grünen Außenschicht befreit, in Borsäure gekocht, um Stärke zu entfernen und das Material widerstandsfähiger zu machen und schließlich maschinell getrocknet. Die Stäbchen können durch eine Dampfbehandlung nachgedunkelt werden. Bei massiven Parkettstäben und bei Mehrschichtparkett werden die Bambusstäbchen dann nebeneinander gelegt und unter Klebstoffzugabe, Druck und Hitze miteinander verbunden. Oft sind im Klebstoff geringe Mengen Formaldehyd enthalten.[6] Die fertigen Parkettstäbe können durch Beizen eingefärbt werden.

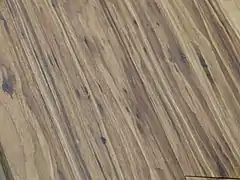

- Solid Bamboo – die billigste Art von Bambusparkett – ist aus getrockneten Bambusstreifen gemacht, die entweder horizontal oder vertikal neu zusammengelegt, verklebt und dann zu Brettern verpresst werden.[7] Die aufrecht stehend verleimten Stäbchen ergeben eine gestreifte und lebhaftere Oberfläche, während bei horizontaler Lage der Stäbchen das Erscheinungsbild gleichmäßiger ist und die eigentliche Oberflächenstruktur des Bambus erkennbar bleibt.[3]

- Die Sichtfläche von Mehrschichtparkett (engl. engineered bamboo) besteht aus einer Furnierschicht aus zusammengeleimten Bambusstreifen von 1 bis 2 Millimetern Stärke, die auf Holz oder Holzwerkstoffplatten aufgeklebt wird.[7] Während massive Parkettstäbe ebenso wie das strand woven Material in der Regel mit einfachen Nut-und-Feder-Verbindung versehen werden, sind Nut und Feder bei Mehrschichtparkett so geformt, dass es wie Laminatboden beim Verlegen zusammengeklickt werden kann.[3]

- Zur Herstellung von Strand Woven Bamboo (Stranded Bamboo, Fossilized Bamboo) wird das Ausgangsmaterial nicht in Stäbchen geschnitten, sondern ähnlich wie bei der Papierherstellung zerfasert. Die aufbereiteten Fasern werden zusammen mit Bindemittel in Blöcke gepresst, die anschließend zu Parkettstäben aufgeschnitten werden.

Das fertige Produkt erinnert meist nicht mehr an Bambus, sondern sieht je nach Verarbeitung wie Holz oder meliertes Fantasieholz aus und ist aufgrund des erhöhten Klebstoffanteils sehr hart und robust. Die Oberfläche braucht nicht versiegelt zu werden. Bei Bedarf kann das Parkett wie Holzparkett abgeschliffen werden.[4] Stranded Woven Bamboo enthält meist Phenolformaldehyd, das als weniger giftig gilt als Formaldehyd.[6]

Parkett aus modifiziertem Bambus auf zwei Ebenen im Raum verlegt

Parkett aus modifiziertem Bambus auf zwei Ebenen im Raum verlegt Parkettstäbe aus horizontal verleimten Stäbchen

Parkettstäbe aus horizontal verleimten Stäbchen Bambusparkett kann Holzparkett sehr ähnlich sehen.

Bambusparkett kann Holzparkett sehr ähnlich sehen. Bambusparkett mit deutlicher Maserung

Bambusparkett mit deutlicher Maserung Drei Sorten von Engineered Bamboo, darunter Strand Woven Bamboo

Drei Sorten von Engineered Bamboo, darunter Strand Woven Bamboo

Arten von Parkett

Massivparkett

Massivparkett besteht aus Massivholzstücken; mehrere Ausführungsarten werden unterschieden:

Massivparkett wird üblicherweise roh verlegt und dann mit der Parkettschleifmaschine in mehreren Schleifgängen abgeschliffen. Anschließend erfolgt die Oberflächenbehandlung mit Parkettlack, Fußbodenöl oder Wachs. Die fortschreitende technische Entwicklung führte zur Herstellung von kalibriertem Massivparkett mit bereits werkseitig aufgebrachten Oberflächenbehandlungen. Gegenwärtig ist Massivparkett auch als Fertigparkett von einigen Herstellern erhältlich. Hierbei entfällt das Schleifen und Endbehandeln auf der Baustelle.

Massivparkett, insbesondere Mosaik-, Hochkantlamellen- und Lamparkett, aber auch Holzpflaster, wurden in den 1930er bis in die späten 1970er Jahre mit teer- oder bitumenhaltigen Klebern auf Faserplatten sowie Zement- oder Asphaltestrich verklebt. Im Ausland sowie im gewerblichen Bereich wird dies teilweise heute noch praktiziert. Diese Kleber haben eine schwarze Farbe. Speziell Produkte aus Steinkohlenteer können mit krebserzeugenden PAK (Polyzyklische aromatische Kohlenwasserstoffe) belastet sein.[8] Die flüchtigen PAK können über die Fugen im Parkett in die Raumluft und in den Hausstaub gelangen. Besonders kleine Kinder sind gefährdet, wenn sie auf dem Fußboden spielen und aufgewirbelten Staub einatmen.[9]

Stabparkett (Massivparkett)

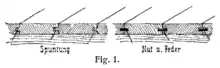

Stabparkett besteht aus einzelnen Holzstücken (Stäben); traditionell meist in den Abmessungen von 400–500 mm × 60–80 mm × 22 mm. Es gibt aber auch dünnere Parkettstäbe und Stäbe mit 2- oder mehrschichtigem Aufbau (Stab-Fertigparkett). In die Seiten ist eine umlaufende Nut gefräst, in die eine Feder genannte Holzleiste gesteckt wird, wodurch der Verbund zwischen den einzelnen Brettchen hergestellt wird. Diese Form des Parketts ist die klassische Form. Sie wird auf den tragenden Unterboden aus Holz genagelt, und zwar von der Seite schräg durch die Feder, so dass der Nagel durch den benachbarten Parkettstab verdeckt wird. Eine andere Bezeichnung für diese Parkettart lautet Nagelparkett (Norm E DIN EN 13226). Parkettstäbe mit fester angehobelter Nut beziehungsweise Feder werden auch als Parkettriemen bezeichnet. Inzwischen werden Parkettstäbe häufig auch auf den Untergrund geklebt, wodurch bei einer Fußbodenheizung ein etwas besserer Wärmeübergang erreicht wird.

Mosaikparkett (Massivparkett)

Mosaikparkett besteht aus kleineren und vor allem dünneren Holzlamellen mit 8 bis 10 mm Stärke, in der Regel auf Netz geklebt. Standardmäßig werden quadratische Lamellen mit einer Kantenlänge von 12 oder 16 cm verlegt. Das unbehandelt gelieferte Parkett wird nach dem Verkleben geschliffen und die Oberfläche lackiert oder geölt/gewachst. Seine geringe Aufbauhöhe ist ein großer Vorteil bei einer Fußbodenheizung, da der Wärmedurchgang wenig behindert wird. Auch wenn ein anderer Bodenbelag durch Parkett ersetzt werden soll, ist die geringe Dicke des Mosaikparketts von Vorteil. Häufig findet auch Mosaikparkett in einem englischen Verband und im Parallelverband Verwendung.

Mosaikparkett wurde bis in die frühen 60er Jahre teilweise unter Verwendung von PAK-haltigen Klebern verlegt.[9]

Lamparkett (Massivparkett)

Lamparkett ist dem Stabparkett in seiner Stablänge von 120 bis 400 mm und Stabbreite von 40 bis 65 mm ähnlich, jedoch ist es nur 10–11 mm stark. Die Verlegung und die Eigenschaften ähneln dem Mosaikparkett (Norm: Vollholzlamparkett nach E DIN 13227). Es trägt auch die Beinamen Dünnparkett oder Dünnstab.

Hochkantlamellenparkett (Massivparkett)

Hochkantlamellenparkett (HKL) besteht wie das Mosaikparkett aus einzelnen Vollholzlamellen mit einem Querschnitt von meist ca. 8 mm × 22 mm. Dieses Parkett ist ein sogenanntes Restprodukt aus der Mosaikparkett-Produktion. Die einzelnen Lamellen werden hochkant angeordnet und durch Papierstreifen, Kunststoffnetze oder Klebebänder in Verlegeeinheiten zusammengehalten. Durch die größere Stärke von 22 mm kann das Parkett häufiger geschliffen werden und wird deshalb vorwiegend im gewerblichen Bereich verwendet. Es trägt daher auch den Beinamen Industrieparkett. Hochkantlamellenparkett findet wegen seiner beliebten Optik als Designboden in letzter Zeit vermehrt auch im Wohnbereich und in öffentlichen Einrichtungen wie Schulen, Museen oder Ausstellungszentren Verwendung. Heutzutage wird auch immer häufiger Hochkantlamellenparkett in der Stärke 10 mm verwendet, seltener auch 16 mm.

Parkettdiele

Massive Parkettstäbe werden zu einer Diele verleimt. Üblich sind zwei oder drei parallele Stabreihen. Die Bretter sind meistens 2–3 Meter lang.

Massivdiele

Massivholzdielen bestehen aus einem Stück Holz (massiv) und haben ein großflächiges Format (min. 12 cm breit und 1,20 m lang). Wenn sie zur Fixierung auf Unterkonstruktion vorgesehen sind, beträgt die Stärke meist 21 mm, ist aber auch schwächer, wenn zur flächigen Verklebung vorgesehen.

Tafelparkett

Tafelparkett heißt auch französisches Parkett und wird als die „Königin unter den Parkettfußböden“ gesehen. Geometrische Muster werden zu quadratischen Tafeln verleimt, etwa Rauten und Sterne derart, dass sich weitere komplexe Muster ergeben. Häufig werden verschiedenfarbige Hölzer verarbeitet. Bei der Gestaltung des Bodens wird die spätere Nutzung des Raumes berücksichtigt. Häufig wird ein Tafelparkett-Boden mit einem umlaufenden Fries verlegt.

Mehrschichtparkett

Das Patent für das Mehrschichtparkett stammt aus dem Jahr 1939 von Johann Kähr (Lamellenplatte). 1941 führte das Unternehmen Kährs das weltweit erste „Fertigparkett“ ein. Es hat auf Grund seines 3-schichtigen Aufbaus eine höhere Verwerfungsfestigkeit und kann deshalb auch lose, ohne vollflächige Verklebung, oft in einem Klick-System auf eine Unterlagsmatte verlegt werden. Es kann aber auch problemlos ohne Unterlagsmatte fest verklebt werden, dadurch werden die Lebensdauer und das Raumschallverhalten (durch Begehen, Fallenlassen von Gegenständen etc.) deutlich verbessert, hingegen verschlechtert sich das Trittschallverhalten (Schall in untenliegenden und angrenzenden Räumen). Je nach akustischer Anforderung kann das Verkleben daher mehr oder weniger zu empfehlen sein.

Bei den Klicksystemen unterscheidet man „kraftschließende“ und „formschließende“ Systeme. Bei den kraftschließenden Systemen erfolgt die Verbindung der Dielen durch die Überwindung eines Widerstands, der nachher die Dielen zusammenhält, z. B. ein kleiner Vorsprung im Holz. Häufig müssen bei diesem Verfahren die Dielen vertikal eingeklopft werden. Der Nachteil des Systems ist, dass vielfach noch geleimt werden muss oder die kleinen Vorsprünge sich abnutzen, was zu hässlichen Fugen führt. Das formschließende System (Woodloc, lock-it, smart-lock usw.) ist ein Winkelsystem. Hier werden die Dielen in eine CNC-gefräste Form von oben eingewinkelt.

Die sichtbare Oberflächenschicht aus der jeweils prägenden Holzart ist hier oft nur noch 2 bis 4 mm dick und auf einer oder mehreren Trägerschichten aus billigerem Nadelholz oder auf eine Trägerplatte aus Holzwerkstoff geklebt. Bei den Mehrschichtern hängt die Belastbarkeit nicht nur von der Holzart, sondern auch vom Gesamtaufbau, von der Stärke der Nutzschicht und von Art und Güte der Mittellage ab. Daher wird empfohlen, auf die Qualität des Materials zu achten.

Diese Platten erhalten Nut und Feder zur Verlegung, die in das Nadelholz eingearbeitet sind. Das Schleifen nach der Verlegung entfällt hier, da die einzelnen Elemente bereits fertig geschliffen und oberflächenbehandelt sind. Geringe Höhenunterschiede (< 0,1 mm) zwischen den einzelnen Elementen werden deshalb nicht ausgeglichen. Fertigparkett lässt sich von gewöhnlichem Parkett leicht durch Betrachten gegen das Licht unterscheiden, wobei die Einzelelemente ihre makellose Glätte und scharfkantige Begrenzung zeigen. Mehrschichtparkett kann auch in rohem Zustand erworben werden und dann bauseitig behandelt werden, dadurch wird die Qualität verbessert, und es ist kaum noch von Massivparkett zu unterscheiden.

Die Lebensdauer von schwimmend verlegtem Mehrschichtparkett ist aufgrund seiner laufenden mechanischen Belastung nicht so hoch wie bei verklebtem Parkett, weil die Kippbewegungen bei den Fugen mit der Zeit zum Eindringen von Wasser führen können.

Entscheidend für die Qualität von Mehrschichtparkett ist a) die Qualität des Oberflächenlacks bzw. des Öles oder Wachses (denn hier findet die Belastung statt und nicht auf dem Holz), b) die Qualität der Dielenverbindung und c) die Verwendung hochwertiger Techniken (z. B. keine „Briefmarken“, stehende Jahresringe, Lamellenseitenverleimung).

Als Variante des Mehrschichtparkettes gibt es, neben dem Dreischichtparkett, auch Zweischichtparkett. Das erste 2-Schicht-Fertigparkett wurde 1975 vom Schweizer Unternehmen Bauwerk Parkett vorgestellt. Das erste 1-Stab-2-Schicht-Fertigparkett wurde in den 1980er-Jahren von diesem Hersteller und vom italienischen Unternehmen Margaritelli entwickelt, beide Unternehmen lieferten einander um die Patentrechte einen jahrelangen Rechtsstreit. Diese Parkettart muss vollflächig auf dem Untergrund verklebt werden, was die Lebensdauer wieder durchaus erhöhen und den Raumschall entscheidend verbessern kann. Zweischichtparkett gibt es als klassischen Einzelstab (ca. 490 × 70 mm), Schiffsböden und Landhausdielen (Längen und Breiten unterschiedlich).

Verlegung

Traditionell wurde Parkett auf einen Blindboden aus Dielen verlegt und schräg durch die Feder hindurch vernagelt. Die Kante der Nut wird in der Regel angefast, damit der vorstehende Nagelkopf nicht das Aneinanderfügen der Parkettriemen behindert. Bei Parkettstäben mit umlaufender Nut und lose eingelegten Federn werden die Nägel schräg in die Nut geschlagen. Bei hartem und sprödem Holz wie Eiche empfiehlt es sich, die Nagellöcher vorzubohren. Dadurch kann auch die Neigung zum Knarzen des Parketts vermindert werden, das insbesondere bei nachgiebigen Unterböden auftritt. Durch verbesserte Schraubenqualitäten wird die Vernagelung heute vorteilhaft durch eine Verschraubung des Parketts ersetzt. Um das Holz nicht zu spalten und die typischerweise verwendeten, schlanken 3,5 × 35 mm Spanplattenschrauben beim Eindrehen nicht zu überlasten, sollte mit einem Bohrer mit angeformtem Senker vorgebohrt werden, mit dem zugleich eine Vertiefung zur Aufnahme des Schraubenkopfes geschaffen wird.

Verlegemuster

|

Parallel-Verband: Stäbe gleicher Breite werden in parallelen Reihen verlegt.

|

|

Flechtboden: Mehrere gleichlange Stäbe liegen auf gleicher Höhe nebeneinander. Die umgebenden Stabpakete sind jeweils um 90° verdreht, wodurch eine Flechtoptik entsteht.

|

|

Fischgrät: Klassisches Verlegemuster mit interessantem Lichtspiel. Gut für große Räume geeignet.

|

|

Leiterboden: Eine Reihe parallel nebeneinanderliegender Stäbe wechselt sich ab mit einer quer dazu liegenden Einzelreihe.

|

Würfelverband im Kultur- und Kongresszentrum, Kornwestheim

Würfelverband im Kultur- und Kongresszentrum, Kornwestheim Deutlich gemaserter Parallel-Verband im Kultur- und Kongresszentrum, Kornwestheim

Deutlich gemaserter Parallel-Verband im Kultur- und Kongresszentrum, Kornwestheim

Der mathematische Artikel Parkettierung beschäftigt sich mit dem lückenlosen Aneinanderfügen von einer oder mehreren gleichen Formen.

Trivia

In den Vereinigten Staaten erhielt am 4. September 1883 der Grammophon-Erfinder Emil Berliner ein Patent auf einen nach seiner Idee konzipierten Parkettboden.[10]

Literatur

- J. Barth et al.: Kommentar zur DIN 18 356 Parkettarbeiten. Hamburg 2011.

- K. Remmert et al.: Fachbuch für Parkettleger. 3. Auflage Hamburg 2006.

Weblinks

Einzelnachweise

- Wissenswertes zu Laminat (Memento vom 23. Juli 2015 im Internet Archive). Abgerufen am 6. Mai 2015 (PDF)

- How is Bamboo Flooring Made. Abgerufen am 28. Februar 2020.

- Understanding Solid and Engineered Bamboo Flooring. Abgerufen am 28. Februar 2020.

- What Is Strand Woven Bamboo Flooring? Abgerufen am 4. März 2020.

- Bamboo vs. Hardwood Flooring. Abgerufen am 27. Februar 2020.

- Does Bamboo Flooring Contain Formaldehyde or Other Harmful Chemicals? Abgerufen am 4. März 2020.

- What is the difference between solid and engineered Bamboo flooring? Abgerufen am 4. März 2020.

- Hinweise für die Bewertung und Maßnahmen zur Verminderung der PAK-Belastung durch Parkettböden mit Teerklebstoffen in Gebäuden, Fassung April 2000, mtm ingenieurgemeinschaft

- Dr. Janine Wolf: PAK - Gesundheitsgefahren durch Parkettböden?, Bayerisches Landesamt für Gesundheit und Lebensmittelsicherheit

- US-Patent Nummer 284.268 für Emil Berliner, abgefragt am 20. April 2010.