Magnetumformung

Die Magnetumformung, zutreffender auch als elektromagnetische Umformung[1] oder Impulsmagnetische Umformung[2] bezeichnet, ist ein elektrodynamisches Hochenergieumformungsverfahren zur Kaltumformung flacher (z. B. Bleche) und zylindrischer Halbzeuge (z. B. Rohre, Profile) aus elektrisch leitfähigen Materialien mittels gepulster Magnetfelder. Das Verfahren basiert auf dem sogenannten Pinch-Effekt.

Das Werkstück wird dabei innerhalb oder in der Nähe einer Spule positioniert und durch die Lorentzkraft, ausgelöst durch einen kurzen und hohen Stromimpuls durch die Spule, berührungslos umgeformt.[3] Bei dem Einsatz dieses Verfahrens zum Fügen (Elektromagnetisches Pulsschweißen) werden die Materialien mit sehr hoher Geschwindigkeit aufeinander gebracht und so kaltverschweißt.

Magnetumformen kann teilweise herkömmliche Technologien des Tiefziehens, Walzens, Lötens, Schweißens und Klebens in Hinblick auf Produktionskosten und Produktqualität ersetzen und wird in der Industrie wie der Automobil-, Luftfahrt-, Elektro-, Kernkraft-, Verpackungs- und Küchengerätebranche eingesetzt.

Vor- und Nachteile

Das Magnetumformen hat folgende Vorteile:

- Der Impuls ist genau dosier- und reproduzierbar. Das ermöglicht das Aufpressen von Metallen auf Glas, Kunststoffe, Verbundstoffe oder Metalle bei hoher Wiederholgenauigkeit.

- Die magnetische Kraftwirkung geht ungehindert durch Materialien wie Glas, Keramik und Kunststoff hindurch. Daher lässt sich das Magnetumformen auch unter Vakuum, einer Schutzgasatmosphäre oder unter Reinstraumbedingungen anwenden.

- Magnetumformanlagen benötigen prinzipbedingt keinen mechanischen Kontakt zum Werkstück, daher treten weder Oberflächenverunreinigungen noch Werkzeugabdrücke auf.

- Prozesszeit von < 0,1 s

Nachteile des Magnetumformens sind:

- Voraussetzung für die Effizienz des Verfahrens ist ein gut leitfähiges Material wie Aluminium oder Kupfer

- die hohen Magnetfelder können elektronische Ausrüstung stören oder beschädigen und liegen abhängig von Abstand und Geometrie der Spule und der Kabel über den Grenzwerten der Exposition am Arbeitsplatz

- die Spule muss mechanisch sehr stabil und fest aufgebaut sein, ihre Zerstörung ist ein Gefahrenpotenzial

- die Eignung des Verfahrens bzw. die Konstruktion der Spule muss zunächst in technologischen Voruntersuchungen erarbeitet werden

- die Impulsgeneratoren sind teuer und zum Teil verschleißbehaftet

Physikalische Grundlagen

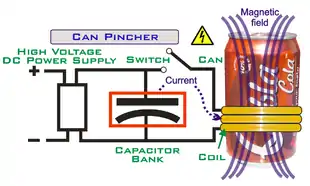

Das Magnetumformverfahren beruht auf der physikalischen Tatsache, dass ein zeitlich veränderliches Magnetfeld in benachbarten elektrisch leitenden Körpern Wirbelströme induziert. Auf diese Ströme übt das Magnetfeld Kräfte aus, deren Stärke vom räumlichen Gradienten der magnetischen Flussdichte und von der Größe der induzierten Ströme abhängt. Der leitende Körper (Blech, Rohr) erfährt eine hin zu geringeren Flussdichten gerichtete Kraft (siehe auch Wirbelstrombeschleuniger). Die im Werkstück gegenläufig zum Spulenstrom gerichteten Ströme haben zur Folge, dass Spule und Werkstück voneinander gedrückt werden (Lorentzkraft, Lenzsche Regel).

Die Stärke der induzierten Ströme und damit die Kraftwirkung auf das Werkstück hängt unter anderem von der elektrischen Leitfähigkeit des verwendeten Werkstoffes ab. Das Verfahren ist daher besonders für Silber, Kupfer, Aluminium und seine Legierungen sowie auch z. B. für Messing geeignet.

Auf die Oberfläche des Werkstücks wirken für kurze Zeit Drücke von einigen tausend Megapascal. Da auf die Spule gleichermaßen Kräfte wirken, sind die mechanischen Festigkeitsanforderungen an die Spulenkonstruktion sehr hoch.

Dieser sogenannte magnetische Druck ist proportional zum Quadrat des Spulenstromes und herrscht nur für die Dauer der Entladung der Kondensatoren. In dieser Zeit nimmt das Werkstück die benötigte Umformenergie in Form eines Impulses auf. Die Effizienz beträgt etwa 2…25 %. Nach der kurzen Beschleunigungsphase bewegt sich das Material insbesondere bei geringer Masse sehr schnell. Die Geschwindigkeiten erreichen Werte bis zu 300 m/s. In der Folge werden die im Werkstück auftretenden Spannungen so hoch, dass ein Fließen im Sinne der Umformtechnik eintritt. Beim Schweißen trifft das Material mit solch hohen Geschwindigkeiten auf den Fügepartner und entwickelt lokale Vermischungsvorgänge, die es erlauben, auch nicht schmelzschweißbare Materialpaarungen zu verschweißen. Man sorgt dafür, dass das Materialpaar wie beim Sprengplattieren leicht schräg aufeinander trifft, sodass oberflächliche Oxidschichten durch eine überschallschnelle Stoßwelle entfernt werden.

Technik

Für die Magnetumformung geeignete, starke und sich schnell ändernde Magnetfelder werden in Impulsgeneratoren erzeugt, indem geladene Kondensatoren im Verlauf von einigen zehn Mikrosekunden über eine an die Werkstückgeometrie angepasste Spule entladen werden. Es entsteht eine gedämpfte Schwingung entsprechend der Induktivität der Spule und dem Speicherkondensator (Schwingkreis).

Als Schalter werden u. a. Funkenstrecken (Trigatrone[4][5]), Ignitrone[6] und auch Halbleiterschalter[7][8] eingesetzt. Während die bereits seit längerem eingesetzten Thyristoren für viele Anwendungen zu geringe Stromanstiegsgeschwindigkeiten aufweisen, können speziell entwickelte Halbleiterstrukturen – so sogenannte GTO-like-Thyristoren (Fa. ABB) und so genannte Super-GTO (Fa. Siliconpower) – die bei hohen Resonanzfrequenzen erforderlichen hohen Stromanstiegsgeschwindigkeiten (12…50 kA/µs[9] bis 100 kA/µs[10]) liefern. Die Ladespannungen liegen im ein bis zweistelligen Kilovoltbereich. Die Energien sind im ein- bis dreistelligen Kilojoule-Bereich zu finden.[11] Es wird über Spitzenströme bis 1 MA, typisch 50–200 kA berichtet.

Die Resonanzfrequenz richtet sich nach der Werkstückdicke: die Skintiefe sollte geringer sein als diese. Nach oben wird sie durch die Hochstromschalter und die Verkabelung begrenzt. Daher treten Frequenzen im ein- bis zweistelligen kHz-Bereich auf. Aufgrund der starken Dämpfung, der quadratischen Stromabhängigkeit und der bereits beginnenden Fortbewegung des Werkstückes ist nach[12] nur die erste Halbwelle der Schwingung relevant.

Die Wartungsintervalle bzw. Benutzungszahlen bewegen sich zwischen wenigen und über 106 Schuss. Von Verschleiß betroffen sind die Spulen, die Hochstromschalter, aber auch z. T. die Kondensatoren.

Besonderheiten

Treiber

Auch schlechte Leiter wie etwa Rohre aus rostfreiem Stahl sind mit diesem Verfahren umformbar, indem das Stahlrohr mit einem Treiber aus gut leitendem Material umgeben wird – häufig genügen wenige Windungen Aluminiumfolie. Die magnetischen Kräfte wirken hier nicht direkt auf den Stahl, sondern auf den Treiber, mit dessen Hilfe das Rohr umgeformt wird.

Der Impuls beziehungsweise die eingebrachte mechanische Energie lassen sich über die Höhe der Kondensatorladung exakt einstellen.

Feldformer

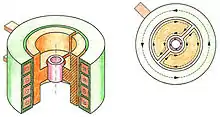

Für den effektiven Einsatz der magnetischen Kräfte beim Umformen muss der Abstand von der Spule zum Werkstück möglichst klein sein. Um die Spule zu entlasten und/oder um bei verschiedenen Werkstückabmessungen dennoch dieselbe Spule benutzen zu können, werden Feldformer eingesetzt, die es ermöglichen, die elektromagnetische Krafteinwirkung auf bestimmte Bereiche des Werkstücks zu konzentrieren.

Der Feldformer bildet im Prinzip zwei gekoppelte Spulen (Außendurchmesser/Innendurchmesser), besteht aus Kupfer und muss längs zur Spulenachse wenigstens einmal geschlitzt sein, damit der Strom zum Innendurchmesser gelangen kann. Der Strom fließt aufgrund des Skineffektes nur auf der Feldformeroberfläche. Ist wie im Bild die Länge der inneren Zylinderfläche kürzer als die der äußeren bzw. der Spule, verstärkt sich die Wirkung, da dort die Stromdichte höher ist. Der auf der Innenwand des Feldformers fließende Strom konzentriert sich überdies auf den Bereich, der nahe am Werkstück ist. Dementsprechend herrscht in diesem Bereich ein besonders hoher magnetischer Druck.

Bild 2 zeigt eine Anordnung mit einem zwecks Montage zweifach geschlitzten Feldformer und eine Darstellung der Richtungen der in Spule, Feldformer und Werkstück fließenden Ströme.

Spulenformen und -anordnungen

Man unterscheidet beim Magnetumformen drei Grundformen: Kompression, Expansion und Flachumformung.

Bild 3: Kompression eines Rohres

Bild 3: Kompression eines Rohres Bild 4: Verbinden von Welle und Gelenk mittels Kompression

Bild 4: Verbinden von Welle und Gelenk mittels Kompression Bild 5: Expansion eines Rohres

Bild 5: Expansion eines Rohres Bild 6: Flachumformung

Bild 6: Flachumformung Bild 7: Trennen mittels Flachspule

Bild 7: Trennen mittels Flachspule

Die drei Grundtypen des magnetischen Umformens können zum Umformen, Verbinden und Fügen, jedoch bei Einsatz geeigneter Werkzeuge auch zum Trennen benutzt werden. Dies verdeutlicht Bild 7 am Beispiel einer Flachspule. An den vorgesehenen Stellen wird das Werkstückmaterial in die Aussparungen der Unterlage getrieben und vom Werkstück getrennt. Analog dazu können Rohre mit beliebig geformten Löchern versehen oder geschnitten werden.

Kompression

Die am häufigsten angewandte Magnetumformung ist die Kompression. Hierbei wird als Arbeitsspule eine Zylinderspule benutzt, die das Werkstück umfasst. Die Kräfte auf das Werkstück sind radial nach innen gerichtet und drücken es zusammen oder pressen es auf einen inneren Kern. Dies zeigt Bild 3.

In Bild 4 ist die Anwendung der Kompression beim Aufpressen eines rohrförmigen Werkstücks auf eine Gelenkgabel einer Kardanwelle dargestellt. Der Einsatz eines Feldformers gewährleistet magnetische Kräfte, die groß genug sind, um das Wandmaterial des Rohres in die Vertiefungen des Kreuzgelenkelementes zu treiben.

Da bei der magnetischen Kompression ein hoher Grad an Rotationssymmetrie der auftretenden Kräfte erreicht werden kann, ist sie in der Regel mechanischen Verfahren bei der Aufpressung von Metallrohren auf Keramik, Glas oder spröden Kunststoff überlegen.

Expansion

Bei der Expansion werden rohrförmige Werkstücke aufgeweitet oder in eine das Rohr umschließende Form hineingedrückt. Die Arbeitsspule für die Erzeugung des für diese Umformung geeigneten Magnetfeldes ist in diesem Fall eine Zylinderspule, die in das rohrförmige Werkstück eingeführt wird. Die ist in Bild 5 dargestellt. Die auf das Rohr wirkenden Kräfte sind radial nach außen gerichtet.

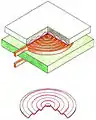

Flachumformung

Bild 6 zeigt eine Anordnung für die Flachumformung. Das Magnetfeld wird in der Nähe eines Bleches erzeugt, das auf einer Matrize liegt. Die elektromagnetischen Kräfte treiben das Blech in die Vertiefung der Matrize. Das Magnetfeld ersetzt hier den herkömmlichen mechanischen Stempel. Die zur Erzeugung des Magnetfeldes benutzte Flachspule hat in diesem Beispiel die Form einer Uhrfeder (archimedische Spirale). Sie wird parallel zum Werkstück über diesem angebracht.

Literatur

- K. G. Günther, H. Schenk: Magnetumformen. In: Günter Spur, Theodor Stöferle (Hrsg.): Handbuch der Fertigungstechnik. Hanser Verlag, 1985, ISBN 978-3-446-13947-3, S. 1342–1356 (eingeschränkte Vorschau in der Google-Buchsuche).

Weblinks

Quellen

- Verena Psyk: Elektromagnetische Umformung. 2021 (fraunhofer.de [PDF; abgerufen am 17. Mai 2021]).

- Robert Hahn: Werkzeuge zum impulsmagnetischen Warmfügen von Profilen aus Aluminium- und Magnesiumlegierungen. Dissertationsschrift an der Technischen Universität Berlin, 12. August 2004 (researchgate.net, abgerufen am 21. Jan. 2021).

- Schnelle Magnetische Umformung. Firmenschrift der Puls-Plasmatechnik GmbH, Dortmund 1990.

- Kurt Lange: Umformtechnik Handbuch für Industrie und Wissenschaft: Band 4: Sonderverfahren, Prozeßsimulation, Werkzeugtechnik, Produktion. Springer Verlag, 2013, S. 30.

- Kurt Lange: Umformtechnik Handbuch für Industrie und Wissenschaft: Band 4: Sonderverfahren, Prozeßsimulation, Werkzeugtechnik, Produktion. Springer Verlag, 2013, S. 45.

- Kurt Lange: Umformtechnik Handbuch für Industrie und Wissenschaft: Band 4: Sonderverfahren, Prozeßsimulation, Werkzeugtechnik, Produktion. Springer Verlag, 2013, S. 67.

- John Waldron, Ken Brandmier: Ultrafast Solid State Thyratron Replacement. Fachvortrag auf der 44th International Conference of Plasma Science, Atlantic City (NY/USA) Mai 2017. S. 15 (siliconpower.com).

- A. Welleman, W. Fleischmann: High Power Semiconductor Devices and Solid State Switches for Pulsed Discharge Applications. Fachvortrag auf der 2nd International Conference on High Speed Forming 2006 (astrol.ch).

- verschiedene Literaturangaben von ABB

- John Waldron, Ken Brandmier: Solid State Discharge Switch Replacements. Fachvortrag auf der Pulsed Power Conference, Brighton/UK, Juni 2017. S. 17.

- V. Psyk, D. Risch, B. L. Kinsey, A. E. Tekkaya, M. Kleiner: Electromagnetic forming—A review. In: Journal of Materials Processing Technology. Band 211, Nr. 5, 1. Mai 2011, S. 787–829, doi:10.1016/j.jmatprotec.2010.12.012 (researchgate.net, zur Verfügung gestellt von M. Kleiner 2014).

- Robert Hahn: Werkzeuge zum impulsmagnetischen Warmfügen von Profilen aus Aluminium- und Magnesiumlegierungen. Dissertation an der TU Berlin 2004, S. 130, DNB 972278052/34.