MDF-Pulverbeschichtung

MDF-Pulverbeschichtung ist ein Verfahren zur Oberflächenveredelung von MDF-Platten. Der Anteil des Verfahrens ist sowohl im Bereich Pulverbeschichtung (< 3 %), als auch im Bereich MDF (2 %) sehr klein, das Verfahren wird jedoch als einer der Zukunftsmärkte für die Pulverbeschichtung gesehen.[1] Die Lacke werden wie alle Pulverlacke gänzlich ohne Lösungsmittel hergestellt, weshalb keinerlei Beeinträchtigungen der Umwelt oder Nutzer durch Lösungsmittel bestehen. Das Verfahren wurde deshalb vom Bundesministerium für Umwelt, Naturschutz und Reaktorsicherheit in ein Förderprogramm aufgenommen und schließlich als beste verfügbare Technik übernommen.[2][3][4]

Entwicklung

Erste Pulverlackformulierungen für die Beschichtung von Holz und Holzwerkstoffen wurden Anfang der 1990er-Jahre entwickelt. Die erste industrielle Anwendung der Technologie erfolgt im Jahr 1994 im Unternehmen Hali Büromöbel in Österreich. In Deutschland wurde von einem süddeutschen Zulieferer und einem namhaften Büromöbelhersteller 2002 erstmals intensiv an der Etablierung pulverbeschichteter MDF-Platten gearbeitet.[5] Neben den Pionieren des Verfahrens sind zwischenzeitlich mehrere Lohnbeschichter mit der Marktdurchdringung befasst. Die Akzeptanz der Oberfläche setzte sich im Markt nur langsam durch. Verantwortlich hierfür war in erster Linie, dass anfänglich nicht alle Schwierigkeiten hinsichtlich des Verfahrens beseitigt waren, insbesondere die Hygroskopie aller Holzwerkstoffe. Seit 2008 werden mehrheitlich Primer-Decklacksysteme zur Verhinderung der quellungsbedingten Kantenrisse eingesetzt. Ein Forschungskonsortium aus Plattenherstellern, Pulverlacklieferanten, Anlagenbauern und Pulverbeschichtungsunternehmen hat in Zusammenarbeit mit einer österreichischen Forschungsanstalt die wesentlichen Einflussfaktoren für die erfolgreiche Beschichtung von Holzwerkstoffen erforscht. Heute findet das Verfahren Anwendung in der Büromöbelindustrie für Bauteile im Laden- und Messebau, in der Küchenmöbelindustrie sowie bei Medizintechnik.

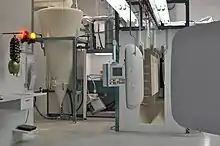

Prozess

Der Beschichtungsprozess ist grundsätzlich mit der klassischen Pulverbeschichtung vergleichbar. Dabei werden die Substratplatten an einem Kreisförderer hängend durch die einzelnen Prozessschritte geführt. Im Gegensatz zur klassischen Pulverbeschichtung verwenden Pulverbeschichtungsanlagen für Holzwerkstoffe eine Vorheizzone, die dem gleichmäßigen Erhitzen der Oberfläche dient.

Da es sich bei MDF um einen elektrischen Nichtleiter handelt, sind die Anforderungen an die Applikation höher als bei metallischen Werkstoffen. Die Leitfähigkeit des Substrates wird neben der Ausrüstung der Platten mit Leitfähigkeitsadditiven auch durch die exakte Einstellung der Plattenfeuchtigkeit gesteuert. Die Schichtdicke ist eine weitere Herausforderung während der Applikation, da der thermosensible Holzwerkstoff nur für eine begrenzte Zeit erwärmt werden kann.

Für die Pulverbeschichtung von Holzsubstraten werden üblicherweise Niedertemperaturpulverlacke verwendet, die bei 110 bis etwa 150 Grad Celsius vernetzen. Das Aufschmelzen wird durch Infrarotstrahlung oder gaskatalytische Öfen bewerkstelligt. Dabei ist insbesondere eine homogene Temperaturverteilung auf der Oberfläche und den Substratkanten erforderlich, damit das Pulver gleichmäßig und möglichst gleichzeitig aufschmilzt. Nach dem thermischen Aufschmelzen erfolgt der Aushärtevorgang. Die Aushärtung des Pulvers wird mit UV-Strahlung oder thermisch, vorzugsweise unter Verwendung gasbefeuerter Öfen, durchgeführt. Der Vorteil der Gaskatalysatortechnik liegt in der besseren Regelbarkeit gegenüber Heißluft- und UV-Öfen. Der Vorteile der UV-Härtung liegt darin, dass Aufschmelz- und Härtungsvorgang voneinander getrennt ablaufen.

Schwierigkeiten des Verfahrens

Als größte Schwierigkeit wird die Gefahr der Rissbildung während des späteren Gebrauchs gesehen. Veränderung der Luftfeuchtigkeit führen zu Veränderungen des Feuchtegehalts im Werkstoff, was eine Dickenänderung verursacht, die zu Rissen im Lack führen kann. Der Auftrag als einzelne Lackschicht (also ohne Grundierung) erfordert einen sehr glatten Untergrund, der mit herkömmlichen Methoden wie Sägen oder Fräsen nicht erzielt werden kann. Eine weitere Herausforderung stellt die Steuerung der Feuchtigkeit im Material selbst dar. Für die Applikation ist ein Mindestfeuchtegehalt von etwa 8 % erforderlich. Da dieses Wasser bei der Aushärtung wieder entweicht, kann es dort zu Oberflächenstörungen wie Kratern kommen. Aus diesem Grund werden derzeit keine Hochglanzsysteme für die Beschichtung von Holzwerkstoffen verwendet.

Eigenschaften

Die Pulverbeschichtung von MDF ermöglicht eine formschlüssige Substratbeschichtung ohne Kantenansätze oder Folien-/Laminatstöße. Insbesondere bei Konstruktionen mit Ausschnitten, Hinterschneidungen oder aufwändigen Kantengeometrien ist die MDF-Pulverbeschichtung dadurch vorteilhaft. Eine deutlich höhere Kratzbeständigkeit und Abriebfestigkeit empfiehlt das Verfahren gegenüber Nasslacksystemen in stark strapazierten Anwendungsbereichen. Der ausschließlich wärmebasierte Prozess verhindert Lösungsmittelemissionen in der Herstellung und der Nutzung pulverbeschichteter Bauteile (geeignet für Allergiker). Elektrisch beheizte Infrarotöfen werden zwischenzeitlich mit Strom aus erneuerbaren Energien betrieben, was das Verfahren CO2-neutral macht.

Literatur

- J. Pietschmann: Industrielle Pulverbeschichtung. 3. Auflage. Vieweg & Sohn Verlag, Wiesbaden 2010, ISBN 978-3-8348-0463-1.

Weblinks

- TIGER Drylac® Wood. TIGER Coatings, abgerufen am 14. Juli 2010.

- Sauter MDF Pulverbeschichtung. SAUTER GmbH Überlingen, abgerufen am 2. November 2021.

Einzelnachweise

- Jim Ridge: The European Powder Coating Market. In: European Coatings Directory 2008 - Special Issue: Powder Coatings. Vincentz Network, Hannover 2007, S. 24 f. (englisch).

- Fördernehmer: Sauter GmbH in Überlingen / Baden-Württemberg – Vorhaben: Einführung eines neuartigen Pulverbeschichtungsverfahrens für temperatursensible Holzwerkstoffe und Kunststoffe. In: bmu.de. Archiviert vom Original am 9. Oktober 2007; abgerufen am 30. April 2019.

- Umweltinnovationsprogramm – eine Bilanz der Wirkungen. (Nicht mehr online verfügbar.) In: bmu.de. Oktober 2009, archiviert vom Original am 1. Dezember 2011; abgerufen am 15. November 2021.

- Beste verfügbare Techniken für die Oberflächenbehandlung unter Verwendung von organischen Lösemitteln. (PDF; 3,7 MB) Abgerufen am 5. September 2010.

- Wolfgang Sauter, Matthias Harsch, Lutz Mertins: Demonstrationsanlage zur umweltfreundlichen MDF-Pulverbeschichtung mit hohen Qualitätsanforderungen für die Möbelherstellung. (PDF; 2,1 MB) Umweltbericht der Sauter GmbH im Auftrag des Umweltbundesamtes. In: cleaner-production.de. November 2004, abgerufen am 5. November 2021.