ISOALKY-Prozess

Der ISOALKY-Prozess dient zur Herstellung von Alkylat durch Isoalkylierung der von C3- bis C5-Olefinen. Alkylat (verzweigte C7- bis C9-Alkane) kann auf Grund seiner hohen Oktanzahl als Treibstoff eingesetzt werden. Der Prozess von Chevron, der 2021 in Salt Lake City in einem Maßstab von 190 Kilotonnen/Jahr in Betrieb gegangen ist, nutzt ionische Flüssigkeiten als Katalysator.[1]

Geschichte

2004 fand Chevron heraus, dass der Einsatz von ionischen Flüssigkeit in Alkylierungsprozessen von Paraffinen einige Vorteile gegenüber den gängigen Varianten mit Flusssäure oder Schwefelsäure hat. Die HF- und die H2SO4-Technologie sind marktführend: Weltweit gibt es etwa 300 Anlagen, ca. 100 davon in den USA, von denen je die Hälfte den HF- und die andere Hälfte den H2SO4-Prozess nutzt. So werden über 2 Millionen Barrels Alkylat am Tag produziert. 2005 wurde ein Testreaktor der eine ionische Flüssigkeit als Katalysator nutzt mit einem Durchsatz von 0,1 bpd (barrels per day) in Betrieb genommen. So wurde der Prozess stetig weiterentwickelt und 2006 wurde ein 10 bpd-Testreaktor geplant, welcher 2009 in Betrieb genommen wurde und neben einer schon bestehenden HF-Alkylierungsanlage betrieben wurde.[2] Dieser Testreaktor war von 2010 bis 2015 in Betrieb und lieferte wichtige Daten. Die erfolgreichen Testphasen brachten Chevron schließlich dazu, einen 500 bpd-Reaktor umzurüsten. Der Umbau von einer Fluorwasserstoff-Technologie auf die ISOALKY-Technologie begann 2018, die Aufnahme des Betriebs erfolgte 2021. Seit 2019 hat Honeywell UOP das ISOALKY-Verfahren für den chinesischen Mark lizenziert.[3]

Chemische Grundlagen

Unabhängig vom Katalysator laufen bei Herstellung von Alkylat die gleichen Reaktionen ab. Durch Wahl des Katalysators lassen sich jedoch Nebenreaktionen, sowie die Qualität des erhaltenen Alkylats steuern. Die Hauptreaktionen sind:[4]

Mechanismus

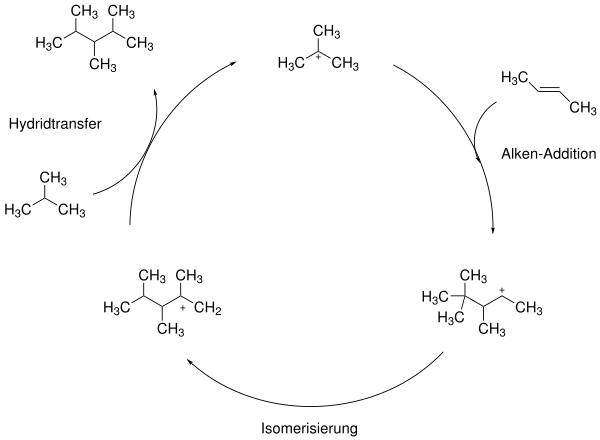

Mechanistisch verläuft der Prozess nach folgendem Schema:[5]

Ein Isobutan-Carbokation addiert ein Alken, wodurch ein C8-Kation entsteht. Dieses kann Isomerisieren, um die positive Ladung besser zu stabilisieren. Es folgt ein Hydridshift von einem Isobutan-Molekül. So entsteht erneut ein Isobutan-Carbokation und das Alkylat wird erhalten.

Katalysator

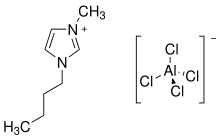

Bei dem Katalysator handelt es sich um eine ionische Flüssigkeit. Die exakte Zusammensetzung ist nicht bekannt. Als Kation sind Pyridinium- und Imidazolium-Strukturen patentiert.[6] Als Anion kommt ein Chlorid gemischt mit Aluminiumchlorid zum Einsatz. Ein möglicher Katalysator wäre z. B. das 1-Butyl-3-methylimidazoliumtetrachloroaluminat, das aus 1-Butyl-3-methylimidazoliumchlorid und Aluminiumtrichlorid gewonnen werden kann.

Das eingesetzte Verhältnis von Chloridsalz zum Aluminiumtrichlorid im ISOALKY-Prozess liegt bei etwa 1:2.[4] So entsteht zunächst ein Tetrachloroaluminat:

Dieses kann dann mit einem weiteten Äquivalent Aluminiumtrichlorid weiterreagieren:

Durch Zusatz von geringen Mengen HCl entsteht aus dem Chloroaluminat eine Supersäure:

Diese Supersäure ist nach der Hammettschen Aciditätsfunktion mit einem von zwischen −14 und −19 deutlich acider als die sonst verwendeten Katalysatoren Schwefelsäure (−10,6) und Fluorwasserstoff (−10,7).[4]

Vorteile durch neuen Katalysator

Durch die um 3 Größenordnungen höhere Hammett-Acidität des Katalysators kann sein Volumen verringert werden. So benötigt man lediglich 3–6 vol% ionische Flüssigkeit, während 50 vol% Schwefelsäure und sogar 60–75 vol% Fluorwasserstoff benötigt werden. Weiterhin ist das nutzbare Temperaturintervall durch den Einsatz der ionischen Flüssigkeit erhöht. Zwar ist die ionische Flüssigkeit anfälliger gegenüber Wasser, weshalb das Olefin-Gemisch vorgetrocknet werden muss, allerdings besitzt sie einen vernachlässigbar kleinen Dampfdruck, ist langzeitstabil und ist schlecht löslich in Olefin und Alkylat. So vereinfacht sich die Aufarbeitung und der anfallende Abfall kann verringert werden. Der Katalysator kann in der Anlage regeneriert werden, was in einem Schwefelsäure-katalysierten Prozess nicht möglich war. Die Regeneration der Schwefelsäure erzeugt außerdem Schwefeloxidemissionen, welche vermieden werden können. Gegenüber dem HF-Prozess konnte die Sicherheit erhöht werden.[4]

Auszeichnungen

Die Entwicklung des Prozess wurde 2017 mit dem Platts Breakthrough Solution of the Year award ausgezeichnet.[7]

Einzelnachweise

- Robert Brelsford: Chevron's Salt Lake City refinery starts up ISOALKY unit. In: Oil & Gas Journal. 119.5, 2021, S. 25.

- Hye Kyung Timken: ISOALKY™ TECHNOLOGY: NEXT GENERATION ALKYLATE GASOLINE MANUFACTURING PROCESS TECHNOLOGY. Abgerufen am 20. Februar 2021 (englisch).

- Mary Page Bailey: Honeywell UOP licenses ionic-liquids alkylation technology in China. Abgerufen am 20. Februar 2021 (englisch).

- Hye Kyung Timken, Huping Luo, Bong-Kyu Chang, Elizabeth Carter, Matthew Cole: ISOALKY™ Technology: Next-Generation Alkylate Gasoline Manufacturing Process Technology Using Ionic Liquid Catalyst. In: Commercial Applications of Ionic Liquids. Springer International Publishing, Cham 2020, ISBN 978-3-03035244-8, S. 33–47, doi:10.1007/978-3-030-35245-5_2.

- Qinghua Zhang, Shiguo Zhang, Youquan Deng: Recent advances in ionic liquid catalysis. In: Green Chemistry. Band 13, Nr. 10, 2011, ISSN 1463-9262, S. 2619, doi:10.1039/c1gc15334j.

- Patent US7432409B2: Alkylation process using chloroaluminate ionic liquid catalysts. Veröffentlicht am 21. Dezember 2004, Erfinder: S. Elomari, S. Trumbull, H. K. C. Timken, R. Cleverdon.

- Honeywell: Ionic liquid alkylation technology receives award. Abgerufen am 20. Februar 2021.