Hohlglas

Als Hohlglas bezeichnet man Glasbehälter, die durch ihre Form befüllt werden können. Sie grenzen sich dadurch von allen anderen Glasarten ab, z. B. von Flachglas. Produkte aus Hohlglas sind im täglichen Leben allgegenwärtig. Sie sind im weitesten Sinne Verbrauchsgüter (wie Getränkeflaschen oder Konservengläser) oder Gebrauchsgegenstände (etwa Trinkgläser oder Glasleuchten).

Der überwiegende Teil von Hohlglas wird aus Kalknatronglas gefertigt. Ausnahmen bilden Kristallglas und Bleikristall und eine Anzahl verschiedener Gläser für besondere Zwecke.[1]

Geschichte

Die ersten bekannten Hohlglaskörper wurden zu ägyptischer Zeit durch Überschichten eines Formkerns aus Sand mit zähflüssiger Glasschmelze gefertigt. Der eigentliche Beginn der Herstellung von Hohlglas ist jedoch erst mit der Erfindung der Glasmacherpfeife um 200 v. Chr. anzunehmen. Die Technik des Glasformens mit der Pfeife hat sich bis auf den heutigen Tag in weiter entwickelter Form erhalten. Selbst die Funktionsweise moderner Blasautomaten leitet sich, wenn auch kaum zu erkennen, von der manuellen Technik des Glasmachers ab.[1]

Siehe auch: Kapitel Hohlglas im Hauptartikel Glas

Herstellung

Hohlglas entsteht mithilfe unterschiedlicher Herstellungsverfahren. Die drei wichtigsten sind: Mundblasverfahren, maschinelles Blasen oder Pressen.

Mundblasverfahren

Die Glasmacherpfeife ist ein ca. 1,5 m langes Stahlrohr mit einem hölzernen Griff und einem Mundstück an einem Ende. Das andere Ende bildet die „Nabel“ genannte Aufweitung, die durch das Eintauchen in die zähflüssige Glasschmelze einen Glasposten aufnimmt. Durch Drehen und Schwenken der Pfeife wird ein Abtropfen des anhaftenden Glases verhindert, während dieses abkühlt. Je nach benötigter Glasmenge kann der Glasposten erneut in die Schmelze getaucht und weiteres Glas aufgenommen werden. Durch kurzes Einblasen in die Pfeife entsteht ein erster Hohlkörper, das Külbel. Seine äußere Gestalt kann durch Wälzen (Wulgern) in einem ausgehöhlten und mit Wasser getränkten Buchenholz oder auf einer Eisenplatte beeinflusst werden, wobei gleichzeitig die Oberfläche des Glaspostens durch Abkühlung immer zäher wird.

Bei der nachfolgenden Rückerwärmung im Ofen unter Drehen und Schwenken der Pfeife erzielt man einen Ausgleich der im Külbel entstandenen Temperaturunterschiede, bevor der Artikel seine endgültige Gestalt erhält. Das Fertigblasen geschieht bei sehr individuellen Hohlkörperformen völlig frei, nur unter Verwendung gewisser Hilfsmittel wie Walkholz, Zange etc. Häufiger jedoch wird in eine Form geblasen, was die Herstellung einer Vielzahl gleicher Hohlkörper ermöglicht. In den mit Wasser getränkten Formen bildet sich im Kontakt mit dem gedrehten Glas ein trennendes Dampfpolster aus, das durch verlangsamte Abkühlung ein gleichmäßiges und dünnwandiges Ausblasen des Hohlkörpers ermöglicht. Es entsteht eine brillante Oberfläche, ähnlich der bei freiem Ausblasen, wie sie sonst von keinem anderen Formgebungsverfahren erreicht wird. Das Anheften und Formen eines weiteren Glaspostens zu Henkel oder Stiel oder Fuß, das Abschlagen von der Pfeife, das Eintragen in den Kühlofen und das Abtrennen der Blaskappe sind weitere Arbeitsgänge, bevor ein gebrauchsfähiges Hohlglas entsteht. Das Verfahren findet Anwendung bei der Herstellung anspruchsvoller Gebrauchsgläser (zum Beispiel Kelchgläser) und technischer Artikel mit geringen Stückzahlen oder schwierigen Formen, die von spezialisierten Fachkräften (Glasmachern) hergestellt werden.[2]

Maschinelles Blasverfahren

Die Entwicklung maschineller Herstellungsverfahren führte 1903 durch Michael Owens zum ersten Blasautomaten. Die Erfindung des Tropfenspeisers durch Karl E. Pfeiffer (1911) bildete die Grundlage für die Entwicklung verbesserter Karussellmaschinen wie z. B. der Roirant-Maschine und der IS-Maschine in den 1920er-Jahren. Kennzeichnend für die IS-Maschine – heute die am weitesten verbreitete Maschine für die Herstellung von Hohlglaserzeugnissen – ist die Reihenanordnung von 4 bis zu heute maximal 20 gleichartigen Stationen (englisch individual sections) in einer Maschine. Die Produktionsgeschwindigkeit pro Fertigform stieg so von 17,5 auf 90 Artikeln/h und liegt bei den modernen Automaten bei 900 und mehr. Das maschinelle Blasen erlaubt die Produktion einer Vielzahl von Gebrauchsgläsern wie Getränkeflaschen und Konservengläser in hoher Stückzahl bei geringen Kosten.

Pressen

Neben dem Blasverfahren ist das Pressverfahren für die Formgebung von erheblicher Bedeutung. Im Gegensatz zum Blasen steht beim Pressen der Glasposten allseits mit dem metallischen Formenwerkstoff in Berührung. Die Pressform besteht in der Regel aus drei Teilen, nämlich der (Hohl-)Form, dem in die Form mit einem der gewünschten Glasdicke entsprechenden Spalt passenden Stempel und schließlich dem den Austritt zwischen Stempel und Form abdichtenden Deckring. Zum Pressen wird ein Tropfen in die Form eingespeist und vom pneumatisch oder hydraulisch durch den Deckring eingeführten Stempel so weit ausgepresst, bis das gesamte Volumen zwischen den Formteilen der eingespeisten Glasmenge entspricht. Nach der Erstarrung wird der Stempel wieder herausgezogen. Übliche Pressautomaten bestehen aus Drehtischen mit 4 – 20 oder mehr aufgesetzten Formen, die schrittweise über Lade-, Press-, Kühl- und weitere Bearbeitungsstationen zur Entnahmestelle transportiert werden. Typische Pressartikel sind zum Beispiel feuerfeste Haushaltsglaswaren, Becher, Beleuchtungskörper und Glasteile von Fernseh-Bildröhren.[3]

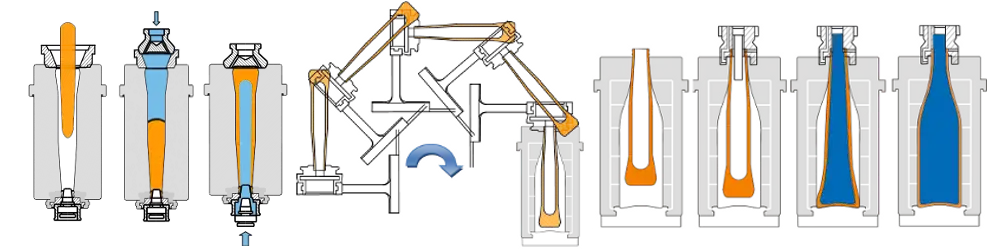

Moderne IS-Maschinen arbeiten häufig nach dem kombinierten Press-Blas-Verfahren: Die Formung des Külbels in der Vorform beruht auf dem Press-Prozess, die Ausformung in der Fertigform auf einem Blasprozess.[4]

Verwendungszweck

Am gebräuchlichsten und für Konsumenten wie Industrie am sinnvollsten ist die Unterscheidung nach dem Verwendungszweck von Hohlglas: Behälterglas (= Glasverpackungen, also Getränkeflaschen, Konservenglas, Medizin- und Verpackungsglas), Wirtschaftsglas (Trinkgläser und andere Glaswaren für Tisch, Küche und Haus) und Bauhohlglas (Glasbausteine usw.). Medizinisch-technisches Hohlglas (z. B. Dappenglas) sowie Lampenglas fallen überwiegend unter die Gruppe der Spezialgläser und werden hier somit nicht aufgeführt.[1]

Behälterglas (Glasverpackungen)

Unter diesem Begriff werden alle Hohlglaswaren zusammengefasst, die zur Verpackung, Aufbewahrung, Konservierung und zum Transport von Getränken und anderen Flüssigkeiten (zum Beispiel auch Parfum) Lebensmitteln, chemischen, pharmazeutischen und kosmetischen Stoffen dienen. Behälterglas wird ausschließlich in Glashütten gefertigt. Dadurch ist es gegenüber Fläschchen und Ampullen abgegrenzt, die dem Bereich der Hohlglasverarbeitung zugerechnet werden[5] und in der Glashütte erzeugtes Halbzeug, in der Regel Glasrohr, als Ausgangsprodukt zur Voraussetzung haben.

Die Bedeutung von Glas als Verpackungsmaterial geht einerseits auf seine vielfältige Formbarkeit und Gestaltbarkeit zurück. Es lassen sich firmen- oder markentypische Formen erzeugen, die zu einem festen Begriff für das darin abgefüllte Produkt geworden sind. Noch wichtiger sind jedoch die Grundeigenschaften des Werkstoffes Glas für seinen Einsatz bei der Verpackung. Glas ist transparent, leicht zu reinigen und hygienisch, vor allem ist es geruchlos und inert. Damit ist Glas auch absolut geschmacksneutral. Es gibt keine Inhaltsstoffe ab und nimmt auch keine Aroma- und Wirkstoffe auf. Insbesondere bei sensiblen Produkten wie Babykost und Arzneimittel ist dies von großer Bedeutung, aber auch bei kohlensäurehaltigen Getränken, die in Glas verpackt keine Kohlensäure verlieren. Glas verträgt sehr hohe Temperaturen und ist bis zu ca. 500 °C formstabil. Deshalb eignet sich Glas für alle üblichen Abfüllverfahren, wie Kaltabfüllung, Heißabfüllung, Pasteurisierung, Sterilabfüllung oder aseptische Abfüllung. Glas-Mehrwegflaschen lassen sich wegen der möglichen hohen Spültemperaturen hygienisch einwandfrei reinigen.[6] Ein Nachteil der Glasverpackungen ist das verhältnismäßig hohe Gewicht. Die Glasindustrie trägt diesem Umstand Rechnung durch kontinuierliche Anstrengungen zur Gewichtsreduzierung. Bei Konservengläsern wurde eine Gewichtseinsparung um ca. 20 – 25 % erreicht, Einweg-Bierflaschen sind seit 1955 sogar um ein Drittel leichter geworden.

Besonderheiten in der Herstellung

Unter den gefärbten Glasverpackungen kommen grüne und braune Tönungen am häufigsten vor. Grünes Glas, das auch für einen Teil der UV-Strahlung noch durchlässig ist, wird durch Zusatz von Chrom(III)-oxid erhalten. Braune Gläser sind für UV-Strahlung nahezu undurchlässig. Der Grund hierfür ist die sogenannte „Kohlegelb“-Färbung durch einen Eisen-Schwefel-Chromophor. Dieser wird durch Zugabe von Eisen(II)-disulfid, das entweder direkt als Pyrit in das Gemenge eingeführt oder durch gleichzeitige Zugabe von Natriumsulfat (Na2SO4) und Kohle (als Reduktionsmittel) in Gegenwart von Eisen, erzeugt wird. Die Farbe kann sowohl der Kennzeichnung dienen als auch dem Lichtschutz oder nur ästhetische Gründe haben. Neben den fast ausschließlich in der Natur vorkommenden – meist heimischen – Ausgangsmaterialien sind heute bei der Herstellung von Gläsern und Flaschen Altglasscherben ein wichtiger Rohstoff für neue Glasverpackungen; bei einem mittleren Scherbenanteil von 60 % bis maximal 90 % ist dies mengenmäßig der wichtigste Rohstoff überhaupt. Aus gebrauchtem Glas entsteht so in einem geschlossenen Kreislauf immer wieder neues Glas.[7]

Wirtschaftsglas

Unter diesem mehrdeutigen und nicht selten irreführenden Begriff wird diejenige Gruppe von Hohlglaserzeugnissen zusammengefasst, die im täglichen Gebrauch eine wesentliche Rolle spielt und dabei hinsichtlich des Designs häufig hohen Ansprüchen zu genügen hat. In neuerer Zeit scheint sich dafür auch der Begriff Gebrauchsglas mehr und mehr einzubürgern. Eine andere, in der Werbung beliebtere Formulierung ist „Glas für den gedeckten Tisch“. Zur Produktfamilie Wirtschaftsglas gehören an erster Stelle Trinkgläser aller Art sowie sonstiges Tischzubehör aus Glas und Artikel, die in der Küche, in Wohnungen und Büros Verwendung finden. Typische Wirtschaftsglaserzeugnisse, oft auch als „Geschenkartikel“ bezeichnet, sind des Weiteren Aschenbecher und Rauchersets, Tisch- und Bodenvasen, Blumenschalen, Kerzenhalter und großformige Glasteller. Auch dekorative Gläser ohne Funktion, figürliche Darstellungen, Glastiere und Raumschmuck aus Glas zählen zu dieser weitverzweigten Produktfamilie.[8]

Bauhohlglas

Glasbausteine, Betongläser und Glasdachziegel bilden zusammen den Sektor Bauhohlglas. Sie werden im Pressverfahren hergestellt. Die hohlen quaderförmigen Glasbausteine entstehen durch Verschmelzen der zwei gepressten Hälften, wobei die eingeschlossene Luft beim Abkühlen starke Druckminderung erfährt. Dadurch ergeben sich gute Wärmeisolationseigenschaften und Schalldämmwerte von 40 Dezibel und darüber. Die äußeren und inneren Sichtflächen können zudem mit Ornamentmustern, Licht streuenden Mattierungen, Farbdekors oder Sonnenschutzschichten versehen sein. Daneben gibt es auch plattenförmige Glasbausteine. Betongläser, die gleichfalls aus gepressten Voll- oder Hohlteilen bestehen, dienen zur Herstellung von Bauteilen aus Glasstahlbeton, wobei Beton, Stahl und Gläser statisch zusammenwirken. Man stellt daraus zum Beispiel Abdeckungen von Lichtschächten her, die begehbar und mit begrenzten Lasten auch befahrbar sind. Glasdachziegel werden in der Form der handelsüblichen Tonziegel und Betondachsteine hergestellt und müssen in der Stärke so bemessen sein, dass sie (zur Säuberung) begehbar und gegen Hagelschlag beständig sind.[9]

Literatur

Helmut A. Schaeffer und Margareta Benz-Zauner (Hrsg.): Glastechnik. Hohlglas / Glass Hollowware. Band 2, 2010, ISBN 978-3-940396-16-7, S. 257 (Deutsches Museum Ausstellungsführer).

Weblinks

- Webseite Aktionsforum Glasverpackung

- IMACS Users Guide – Bottles/Glass (PDF; 45 kB). 1992 (engl.)

Einzelnachweise

- Heinz G. Pfaender und Hubert Schröder: Schott Glaslexikon. 5. Auflage. mvg Verlag, Landsberg am Lech 1997, S. 76 f.

- Heinz G. Pfaender und Hubert Schröder: Schott Glaslexikon. 5. Auflage. mvg Verlag, Landsberg am Lech 1997, S. 77 f.

- Heinz G. Pfaender und Hubert Schröder: Schott Glaslexikon. 5. Auflage. mvg Verlag, Landsberg am Lech 1997, S. 81.

- APEGG: NNPB Glass Forming Process. (Video) Abgerufen am 27. Januar 2021 (englisch).

- Heinz G. Pfaender und Hubert Schröder: Schott Glaslexikon. 5. Auflage. mvg Verlag, Landsberg am Lech 1997, S. 86.

- Eigenschaften von Glas. Aktionsforum Glasverpackung, abgerufen am 9. Juni 2021.

- Recycling. Aktionsforum Glasverpackung, abgerufen am 9. Juni 2021.

- Heinz G. Pfaender und Hubert Schröder: Schott Glaslexikon. 5. Auflage. mvg Verlag, Landsberg am Lech 1997, S. 89 f.

- Heinz G. Pfaender und Hubert Schröder: Schott Glaslexikon. 5. Auflage. mvg Verlag, Landsberg am Lech 1997, S. 94 f.