Furnier

Als Furnier werden 0,5 bis 8 mm dicke Blätter aus Holz bezeichnet, die durch verschiedene Säge- und Schneideverfahren vom Stamm abgetrennt werden. Das Wort Furnier wurde im 16. Jahrhundert dem französischen fournir ‚bestücken‘, ‚beliefern‘ entlehnt. Es bezeichnete den Vorgang, weniger wertvolles Holz mit edleren dünnen Holzblättern zu belegen.

Herstellung/Schneideverfahren

Die einfachen Furniere werden in der Regel durch Schälen von Rundholz erzeugt (Schälfurniere). Für dekorative Oberflächen kommen auch gemesserte, selten gesägte Furniere zum Einsatz (Messerfurniere bzw. Sägefurniere).

Schälfurnier

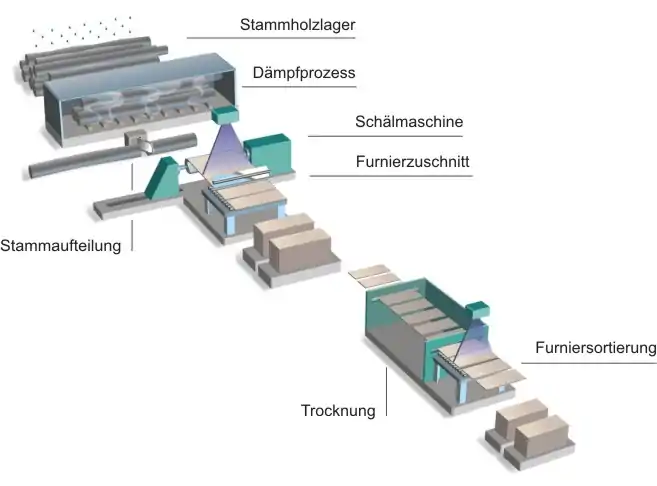

Schemabild der Furniererzeugung

Schemabild der Furniererzeugung Anlage zur vollautomatischen Beschickung und Trocknung von Furnier

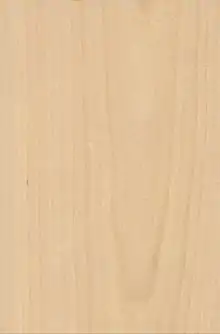

Anlage zur vollautomatischen Beschickung und Trocknung von Furnier Birkenfurnier geschält

Birkenfurnier geschält

Vor dem Schälen werden die Stämme, abhängig von der Holzart, in großen Dämpfgruben gekocht (Stämme liegen komplett im Wasser – die Temperatur kann durchaus unter 100 °C liegen, das Wasser muss also nicht sieden) oder gedämpft (Stämme haben nur Kontakt zu Wasserdampf; verfahrensabhängig liegt die Temperatur bei über 100 °C), um das Holz geschmeidiger zu machen. Hierbei verändert sich die natürliche Farbe des Holzes zum Teil erheblich. Einige wenige Holzarten sind weich genug, um sie auch ohne diesen Prozess – also roh – weiterzuverarbeiten. Danach wird der Stamm entrindet und dann wie eine Walze drehbar eingespannt. Der Stamm rotiert anschließend schnell um die eigene Achse gegen einen Messerbalken, der vom Stamm ein Furnierband abtrennt; ähnlich dem Abwickeln einer Küchenpapierrolle. Das Furnierband wird dann in schmale, einzelne Furnierblätter durch senkrecht schlagende oder rotierende Messer (so genannte Clipper) aufgeteilt. Die Furnierblätter in Stärken von vornehmlich 0,5 mm bis 1,5 mm werden zu plattenförmigen Holzwerkstoffen wie Furniersperrholz, Schichtholz oder Stabsperrholz weiterverarbeitet. Eine Besonderheit ist die Verarbeitung der Furniere zu Formsperrholz, eine andere die Herstellung von Furnier aus Vogelaugenahorn, mit einer Struktur, die aufgrund des Auftretens dieser Maserknospen nur am äußeren Umfang des Stamms fast nur im Schälfurnier zur Geltung kommt. Eine weitere Spezialität ist das Maserholz, das von Maserknollen gewonnen wird, die oft an den Veredelungsstellen (Pfropfstellen) sich durch unkontrollierte Wucherungen bilden. Sogenanntes Wurzelfurnier wird selten aus der Wurzel eines Baumes hergestellt, sondern ist eine umgangssprachliche und falsch verwendete Bezeichnung für Maserfurniere. Wird der Stamm nicht mittig, sondern exzentrisch eingespannt und liegt die Drehachse daher nicht in der Stammmitte, ähnelt das Schnittbild einem Messerfurnier umso mehr, je weiter die Rotationsachse von der Stammmitte entfernt ist.

Staylog-Produktion

Diese Art der Produktion ist der exzentrischen Schälfurnierproduktion sehr ähnlich, wird aber meistens als Messerfurnier vermarktet und verarbeitet. Der Stamm wird hierbei nicht direkt eingespannt, sondern auf einen Drehbalken aus Stahlguss, der die Rotationsachse bildet, die damit außerhalb des Stammes liegt. Dieses wird auch als exzentrisches Messern oder Schälen bezeichnet. Hierdurch kann entweder ein besonders schmales Furnierbild oder ein besonders breites, fladeriges Bild erzeugt werden.

Sägefurnier

Die älteste Herstellungsweise von Furnier ist das Sägen. Vom Stamm werden die Furnierblätter mit der Säge abgetrennt, in der vorindustriellen Zeit oft mit dem Stamm über einer offenen Grube liegend. Eine Person stand in der Grube, die zweite auf einem Gerüst über dem Stamm, gesägt wurde mit einer Rahmensäge. Zum Anfang des 19. Jahrhunderts wurden dann die ersten von Dampfkraft betriebenen Furniersägen entwickelt. In England und Amerika waren das riesige hochspezialisierte Kreissägen mit Sägeblattdurchmessern bis zu 4 Metern, während sich im kontinentalen Europa die Form der Gattersägen durchsetzte. Um 1900 war dann die höchste Entwicklungsreife solcher Maschinen erreicht, die verlustfreie Herstellung von gemessertem Furnier bedeutete jedoch das Ende der industriellen Sägefurnierherstellung.

Da beim Sägen von Furnieren, je nach benutztem Sägeblatt und in Abhängigkeit von der produzierten Furnierstärke ca. 50 % bis 80 % des Stammes zu Sägemehl und Abfall werden[1], ist dies eine aufwendige und mit hohem Materialverlust behaftete Methode. Doch gibt es einige gute Gründe, weshalb auch heute noch Sägefurniere mit typischen Dicken von 1,2–2,5 mm, 5 mm, 7 mm und 10 mm hergestellt und verkauft werden:

- Das gesägte Furnier behält seine helle, natürliche Farbe und wird nicht wie beim Messern durch das oft tagelange Kochen zur Geschmeidigmachung für den Messerprozess farblich stark verändert.

- Die bei gemesserten Furnieren immer vorhandene Anfälligkeit für Rissbildungen und Brüche, besonders der dem Messer abgewandten Seite, entfällt bei gesägten Furnieren völlig.

- Viele Hölzer lassen sich durch ihre hohe Härte ab einer bestimmten Stärke nur zu Sägefurnier verarbeiten. So gibt es keine andere Methode, zum Beispiel Palmenholz, Eisenholz oder Schlangenholz zu Furnier zu verarbeiten.

- Langlebigkeit der Objekte mit einer durch die Dicke des Furniers gegebenen Aufarbeitungsmöglichkeit.

- Für die Restaurierung antiker Möbel (die seinerzeit mit Sägefurnier furniert wurden) benötigt man Furniere von gleicher Stärke, um Beschädigungen ausbessern zu können.

Für viele anspruchsvolle Handwerker kommt auch heute wieder Sägefurnier zum Einsatz, wenn es um die Herstellung von hochwertigen individuellen Einzelmöbeln geht: Oft verlangen Kunden nach dauerhaften Lösungen beim Bau von teuren Entwurfsmöbeln, die fast papierdünnen Messerfurniere sind nach einer Beschädigung bei zum Beispiel einer Tischplatte nicht mehr reparier- oder aufarbeitbar. Hier hilft der Einsatz von Sägefurnieren, um dauerhafte, oft über Generationen nutzbare Möbel zu fertigen. Da Möbel allerdings heutzutage immer kurzlebiger gebaut werden, verliert dies an Wichtigkeit.

Messerfurnier

Beim Messern werden die Baumstämme zuerst gekocht oder gedämpft und anschließend auf einem sogenannten Schlitten eingespannt. Entweder bewegt sich dieser horizontal (ältere Maschinen) oder vertikal (neuere Maschinen) gegen ein Messer. Einige Hersteller setzten bei der neusten Maschinengeneration stattdessen auf ein sich bewegendes Messer, wobei der Stamm in einer festen Position bleibt. Bei jedem Messervorgang wird ein Blatt Furnier hergestellt, das beim Schwachschnittfurnier zwischen 0,4 mm und 0,7 mm dick ist. Starkschnittfurnier, das allerdings aufgrund der Ökonomie im Umgang mit dem Rohstoff Holz und alternativen Produkten immer mehr an Bedeutung verliert, wird bis zu einer Stärke von ca. 6 mm gemessert, was allerdings eine sehr schwere Maschine erfordert (meist horizontale Messermaschinen aus den Jahren 1960–1975). Die so gemesserten Furniere haben gegenüber den Sägefurnieren den Vorteil, dass der Verlust durch den Sägeschnitt entfällt, allerdings lassen sich solche dicken Furniere nur für minderwertigste Anwendungen wie Absperren von Holzflächen einsetzen, da die starke Rissbildung (Messerrisse) bei der Herstellung eine dauerhafte Oberflächenbehandlung unmöglich macht.

Messerfurniere werden vornehmlich als Sichtfurniere auf preisgünstigem Trägermaterial (meist Spanplatten, Sperrholz, MDF oder HDF) aufgebracht.

Microfurniere oder auch Furnierpapiere werden in Dicken ab 0,08 mm hergestellt. Die Herstellung erfordert Maschinen, die in Richtung der Holzfaser messern, anstatt im (ca.) 90°-Winkel zu diesen. Microfurniere sind unter anderem in Japan populär, hier ist auch die Herstellung per Hand üblich.[2] Derartig dünne Furniere benötigen Kaschierfolien oder -papiere zur Unterlage, da die Furniere selbst zu fragil und nahezu durchsichtig sind.

Nutzung

Es werden folgende Produktarten nach ihren Verwendungsbereichen unterschieden:

Edel- bzw. Deckfurniere

Diese werden zum Belegen von Plattenmaterial oder anderem Material verwendet, um eine edle Holzoptik zu erzeugen. Hierzu werden meist Messerfurniere, seltener die teuren Sägefurniere eingesetzt. Besonders schöne Ergebnisse erreicht man mit teuren Maserfurnieren, die aus Wucherungen gewonnen werden.

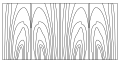

Das Furnier kann zu verschiedenen Bildern gefügt werden:

gespiegelt (gestürzt)

gespiegelt (gestürzt) gelegt, auch geschoben, gereiht

gelegt, auch geschoben, gereiht kopfgestürzt

kopfgestürzt

Weitere Beispiele für Einsatz und Verwendung von Edelholz-Furnier siehe Edelholz.

Unterfurniere

Diese werden bei hochwertigen Arbeiten als zusätzliche Trennschicht zwischen Trägermaterial und Deckfurnier um 90° in der Maserungsrichtung gedreht eingebracht. Dadurch wird verhindert, dass Schäden des Trägermaterials durch das Deckfurnier durchschimmern oder sich die Leimfugen der (eventuellen) Anleimer abzeichnen. Unterfurniere bestehen meist aus Messerfurnieren minderer Qualität und höherer Dicke als das später sichtbare Deckfurnier.

Blindfurniere

Als blindfurniert werden mit sogenanntem Gegenzugfurnier furnierte Flächen bezeichnet, die nach dem Einbauen des Werkstückes nicht mehr sichtbar sind, beispielsweise die Innenseiten eines Sockels. Dies ist nötig, da sich die Unterlage mit der Zeit durch einseitige Furnierung verziehen könnte. Hierfür werden in der Regel Furniere minderer Qualität mit optischen Fehlern verwendet.

Absperrfurnier

So werden Furniere bezeichnet, die beim Herstellen von Platten die Platte absperren, das heißt weitere Bewegungen und Veränderungen der Trägerplatte verhindern sollen. Dies gilt insbesondere für Sperrholzplatten und Multiplexplatten, sowie für die Tischlerplatte. Letztere besteht aus langen und schmalen Holzstäben, auf die das Absperrfurnier – bezogen auf die Maserrichtung – um 90° versetzt aufgeleimt wird. Für Absperrfurniere werden wegen größerer verfügbarer Breiten meist Schälfurniere von dickerer Stärke als normales Messerfurnier verwendet.

Spanholz

Völlig analog hergestelltes Span- oder Dünnholz aus Pappelholz und anderen europäischen und tropischen Weichhölzern dient zur Herstellung von Spanschachteln, Backformen, Einweg-Essbesteck, Spanbäumen und anderem Weihnachtsschmuck, sowie auch Holzsteigen. Wegen der andersartigen Verwendung wird dabei nicht von Furnier gesprochen.

Streichholzschäfte

Zur Herstellung der hölzernen Schäfte für Streichhölzer wird zuerst ein Furnier geeigneter Stärke von Stammabschnitten abgeschält, aus dem dann die einzelnen Schäfte geschnitten werden. Als Holz wird meist Espe verwendet. Die Schäfte werden anschließend flammhemmend imprägniert, um ein Nach- und Durchglühen zu verhindern.[3]

Verarbeitung

Furniere werden vor dem Verarbeiten meist zu Furnierdecken (Fixmaße) gefügt, so dass das Aufbringen auf eine Platte in einem Schritt erfolgen kann. Dazu werden die einzelnen Furnierblätter beschnitten und dann entweder auf Stoß geleimt oder mit einem zickzack-förmig verlaufenden Leimfaden vernäht.

Wirtschaftliche Bedeutung

Nur die wertvollsten Hölzer werden zur Herstellung von Deck-Furnier verwendet, und das sind vor allem Laubhölzer. Hier dominieren derzeit Buche und Eiche mit jeweils ca. 30 Prozent Marktanteil. Ahorn weist zehn Prozent Marktanteil auf. Birke, Kirsche, Esche und die Nadelhölzer bewegen sich in einem Rahmen von jeweils fünf bis sieben Prozent. In Deutschland sind rund 30 Unternehmen mit rund 1.000 Mitarbeitern überwiegend im Furniersektor tätig. Hauptabnehmer der Furniere sind vor allem industrielle Verarbeiter (insbesondere die Möbelindustrie). Weitere Abnehmer sind der Innenausbau und das Tischlerhandwerk sowie der Bootsbau/Yachtbau und die Automobilindustrie.

Geschichte

Die Furniertechnik wurde schon von den Ägyptern in der 18. Dynastie (1332 v. Chr.) verwendet. Im waldarmen Ägypten waren edle Hölzer ebenso begehrt wie selten. Dies zwang die Ägypter zu einer möglichst ökonomischen Verarbeitungsweise. Sie schnitten das Holz in feine Brettchen und befestigten diese dann mit Kleber und gleichzeitig mit feinen Holzstiften auf optisch weniger attraktiven Holzflächen. 1922 wurden furnierte Möbelstücke als Grabbeigaben für Tutanchamun gefunden – Zeitzeugen einer altertümlichen Furniertechnik.

In manchen Epochen der Kunstgeschichte, z. B. Louis Seize oder Biedermeier wäre Möbelbau ohne schmückende Furniere nicht in der uns überlieferten Art und Weise denkbar. Viele der verwendeten Hölzer waren massiv nicht in ausreichenden Mengen verfügbar oder aber einfach zu teuer für massive Bauweisen. Dekorative Techniken wie mehrfach gefügte Holzbilder oder Intarsien wurden durch Furniere im weitesten Sinne erst möglich. In Frankreich ist erstmals im Jahr 1657 die Berufsbezeichnung Ebenist (von frz. ébène, Ebenholz) belegt, die für Kunsttischler Verwendung fand, die vornehmlich furnierte Möbel herstellten.

Unsere heutigen Möbel machen mit großflächigen Türen und Formholzprodukten deutlich, welche wichtige Rolle das Furnier erreicht hat, wobei der Trend zur täuschend echten Dekorfolie diese Verwendung auf lange Zeit gesehen möglicherweise beeinträchtigen wird.

Belege

- Staatliche Studienakademie Dresden, Fabian Knorr (PDF; 512 kB)

- Thinnest Wood Shavings You Have Ever Seen - Japanese Woodworking auf YouTube

- Alexander P. Hardt: Pyrotechnics, Pyrotechnica Publications, Post Falls Idaho USA 2001, ISBN 0-929388-06-2, S. 74 ff.

Literatur

- André Wagenführ, Frieder Scholz: Taschenbuch der Holztechnik. Fachbuchverlag im Carl Hanser Verlag, Leipzig 2008; S. 127–259. ISBN 978-3-446-22852-8.

- Georg Himmelheber: Furnier. In: Reallexikon zur Deutschen Kunstgeschichte, Bd. X (2014), Sp. 1220–1225.

Weblinks

- Initiative Furnier und Natur e.V. (deutsch)

- Historische Aufnahme einer Furnierkreissäge in Amerika um 1920