Formsperrholz

Als Formsperrholz bezeichnet man zwei- oder dreidimensional verformte Produkte aus mehreren Furnierlagen, die mit Hitze und Druck in einem Presswerkzeug verleimt werden. Die Furnierlagen werden dabei kreuzweise unter einem Winkel von 90 Grad angeordnet. Formsperrholz wird für flächige Möbelkomponenten, wie Sitze, Lehnen und Sitzschalen verwendet. Ordnet man die Furnierlagen in der gleichen Richtung an, handelt es sich um Formschichtholz. Es wird für Armlehnen und Stuhlgestelle eingesetzt. Nach dem Pressen der Rohlinge werden diese maschinell fertig bearbeitet. Ein besonderes Merkmal ist die Möglichkeit, aus den Rohlingen verschiedene Konturvarianten herzustellen. Durch die große Festigkeit, bei geringem Gewicht, eignet sich Formsperrholz besonders für den Innenausbau, für Sitzmöbel, Bettfederleisten, Skateboards und den Fahrzeugbau.

Geschichte des Formsperrholzes

Es war ein Amerikaner namens Isaak Cole, der sich als Erster im Jahr 1874 ein Verfahren zur Herstellung von Formholz patentieren ließ. Er konstruierte einen Stuhl aus schichtverleimten Holzbändern.

Ab 1830 experimentierte aber schon der berühmte Möbelkonstrukteur Michael Thonet mit der Verleimung von Furnierschichten. Er konnte damit aber nur zweidimensionale Verformungen herstellen. Diese Versuche stellte er ein und entwickelte das Bugholz-Verfahren, um dreidimensionale Formholzkomponenten aus Vollholz herzustellen. 1931 brachte die Firma Gebrüder Thonet mit dem Modell S43 den ersten Stahlrohrfreischwinger auf den Markt, bei dem der Designer Mart Stam dreidimensional verformte Formsperrholzteile als Sitz und Rücken einsetzte, um den Stuhl ohne Polsterung sehr bequem zu machen und leicht erscheinen zu lassen. Der Finne Alvar Aalto war es, der als Erster in den 1930er Jahren die natürliche Federwirkung des Materials für sein Modell „Piamio“ einsetzte. Zehn Jahre später gewannen die Architekten und Designer Charles Eames und Eero Saarinen einen Möbeldesignwettbewerb in New York mit einer dreidimensional verformten Schale. Charles Eames entwickelte danach mit seiner Frau Ray die spektakuläre „Plywood-Möbelkollektion“ für die Firma Herman Miller (USA). In Europa stellte Arne Jacobsen 1952 einen später sehr erfolgreichen Stuhl mit dem ungewöhnlichen Namen „Ameise“ vor. Sitz und Rücken sind mit einer schmalen Taille selbsttragend verbunden. Diese millionenfach verkauften Klassiker werden heute noch produziert.

Begriffe

Formsperrholz

Begriff für Formteile aus mindestens drei aufeinander geleimten dünnen Furnieren, die in der Faserrichtung um 90 Grad gedreht sind. So entsteht ein Absperren der einzelnen Lagen gegeneinander, das Quellen und Schwinden wird herabsetzt und mehr Festigkeit in der Fläche erzeugt. Die Eigenschaften werden bei flächigen Formteilen wie Sitzen, Lehnen und Stuhlschalen eingesetzt. Die Furnierqualitäten können für sichtbare oder überpolsterte Formsperrholzteile zusammengestellt werden. Die Innenlagen werden aus kostengünstigeren Schälfurnieren hergestellt. Die Decklagen können aus Schälfurnieren, Edelholz-Messerfurnieren oder Schichtstoffplatten gewählt werden.

Formschichtholz

Mit Formschichtholz bezeichnet man Formteile, bei denen der Faserverlauf gleichgerichtet verläuft. Zur Erhöhung der Biegefestigkeit und zur Verringerung des Quell- und Schwindverhaltens wird Formschichtholz für bestimmte Anwendungen mit einigen querverlaufenden Furnieren abgesperrt. Eingesetzt wird Formschichtholz für Stuhlgestelle, Freischwinger-Seitenteile und Armlehnen. Durch eingesetzte Schichtholzzwickel (Dreieck) lässt sich die Holzverbindung gleich mit pressen (s. Bild). Die Dicke der Formteile lässt sich durch die Verwendung angeschliffener Innenfurniere variieren. Die Zugfestigkeit ist gegenüber Formsperrholz deutlich höher.

Herstellung

Der Herstellungsprozess wird in drei Schritte unterteilt. Zuerst wird das Schälfurnier hergestellt, dann werden daraus die Formsperr- oder Formschichtholz-Rohlinge gepresst, die anschließend bearbeitet werden. Am Ende stehen einbaufertige Möbel- oder Innenausbaukomponenten.

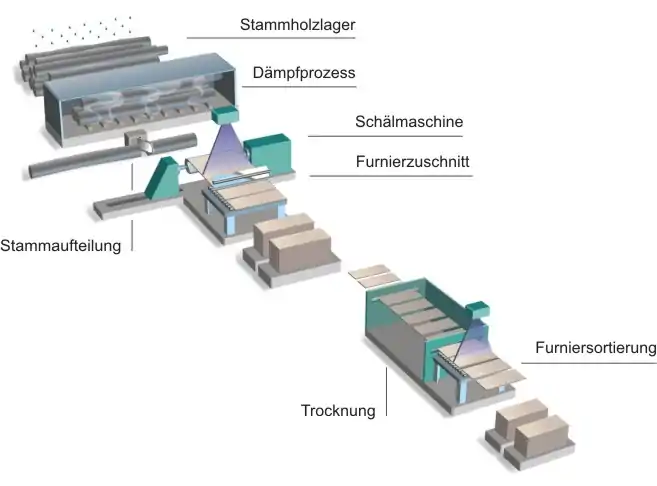

Furniererzeugung

In Europa wird Buchenholz eingesetzt. Es ist in großen Mengen aus nachhaltig bewirtschafteten Forsten erhältlich. In Nord- und Osteuropa verwendet man häufig Birkenholz. In Nordamerika kommt Hardmaple (Ahorn) zum Einsatz. Das Stammholz wird, wegen der Saftruhe, nur im Winter geerntet und muss dann auf dem Lagerplatz bewässert oder unter Wasser gelagert werden. Für die Furnierherstellung dämpft man die Stämme in Dämpfgruben bei 85 Grad Celsius. Das Holz wird dadurch geschmeidig. Die nächste Station ist die Stammaufteilung und das Entrinden. Die Längen der Stammabschnitte richten sich nach benötigten Furnierabmessungen der Aufträge. In der Schälmaschine wird das Schälmesser mit hohem Druck gegen den drehenden Stammabschnitt geführt. Es entsteht ein zusammenhängendes Furnierband, das in die benötigen Breiten geschnitten wird. Es können Furniere mit Stärken von 0,6 mm bis 2,3 mm erzeugt werden. Die noch nassen Furniere laufen durch die Trocknung. Direkt danach wird das Schälfurnier automatisch nach optischen Qualitäten sortiert. Unterschieden wird nach Furnieren für sichtbare Verwendung und nach solchen mit Ästen und Rissen, die als Formteile später überpolstert werden.

Formpressen

Ist das Furnier für einen Auftrag bereitgestellt, wird ein Presswerkzeug in eine Presse eingebaut. Die Presswerkzeuge können zweiteilig aufgebaut sein (für Sitze, Lehnen und Schalen) oder mehrteilig für z. B. U-förmige Formteile, bei denen auch Druck von der Seite benötigt wird. Das Pressen beginnt mit dem Beleimen der Furniere an Leimwalzen. Als Leim kommt ein Harnstoff- Harz mit einem Härter zum Einsatz der während des Pressens duroplastisch aushärtet. Ein so genanntes Furnierpaket wird dann in das mit 100 Grad Celsius temperierte Presswerkzeug eingelegt. Die Presse wird zugefahren. Der Pressdruck beträgt ca. 25 N/cm². Die Presszeit richtet sich nach der Dicke der Formteile. Je dicker das Formteil, desto länger wird gepresst. Schalen benötigen ca. 5 min., dickere Seitenteile auch mal 20 min. Eine Ausnahme bildet die Hochfrequenzverleimung, bei der die Leimfuge über ein Kondensatorfeld erhitzt wird und sich dadurch die Presszeit deutlich verkürzt. Dieses Verfahren eignet sich daher für sehr dicke Formteile. Da Furnier ein Naturprodukt ist, muss man bei Verformungen bestimmte Grenzen beachten. Der kleinste Radius ist abhängig von der eingesetzten Furnierdicken und liegt bei einem 90 Grad Winkel bei 12 mm. Eine Verjüngung der Formteile ist möglich. Die Möglichkeit der dreidimensionalen Verformung ist für Polsterteile kaum begrenzt. Für Sichtholz sind leichte Verformungen bis zum Auftreten von Rissen oder Stauchungen des Furniers möglich. Was mit fester Pappe verformbar ist, lässt sich auch aus Formsperrholz herstellen, da sich beides ähnlich verhält. Diese Grenzen können durch die Verwendung von speziellen 3D-Furnieren überschritten werden, die allerdings aufwändiger in der Herstellung sind und dadurch mit Mehrkosten verbunden sind.

Bearbeitung

Die dreidimensional verformten Formsperrholz-Rohlinge für Sitze, Schalen und Lehnen werden mit mehrachsigen CNC-Fräsmaschinen konturgefräst und bei Bedarf gebohrt. Die Variantenvielfalt ist hierbei sehr hoch, da für andere Konturen nur neue Fräsprogramme geschrieben werden. Nach dem Schleifen der Kanten und der Montage der Befestigungsbeschläge sind sie fertig für die Lackierung.

Formschichtholz-Rohlinge für Stuhlgestelle und Komponenten werden computergesteuert aufgetrennt, geschliffen und mit selbstrüstenden CNC-Fräsmaschinen weiterbearbeitet. Es können spezielle Verbindungstechniken, wie Schraub-, Dübel-, Keilzinken-, Feder- oder Schlitz- und Zapfenverbindungen eingesetzt werden, um einbaufertige Komponenten oder komplette Gestelle herzustellen.

Oberflächen

Die Oberflächen von Furniersperrholz und Furnierschichtholz lassen sich durch das Verpressen von Decklagen aus Edelholz-Messerfurnieren, wie Eiche, Ahorn, Kirschbaum, Esche, Nußbaum und anderen Hölzer vielfältig gestalten. Weitere Gestaltungsmöglichkeiten bieten farbige Melaminfilme; Dekorfilme, Digitaldrucke und dekorative Schichtstoffplatten (HPL/CPL) und natürlich das Beizen und die Lackierung, entweder transparent oder deckend. Eingesetzt werden dabei moderne Wasserlacksysteme.

Eigenschaften

Formsperrholz und Formschichtholz sind verglichen mit anderen Holzwerkstoffen wie Mitteldichte Faserplatte oder Spanplatte sehr belastbar. Dadurch haben sie einen großen Einsatzbereich.

Festigkeit

Die Zugfestigkeit liegt je nach Holzart bei 110–135 N/cm². Sie sorgt z. B. bei Formschichtholz-Freischwingern für die hohe Belastbarkeit und das angenehme Schwingverhalten.

Druckfestigkeit

Bei den für Formholz eingesetzten Holzarten liegt die Druckfestigkeit zwischen 50 und 62 N/cm². Sie sorgt für langlebige Möbel, die auch extremen Beanspruchungen, wie sie z. B. in Schulen vorkommen, standhalten.

Wetterbeständigkeit

Buchenholz ist eigentlich für die Verwendung im Außenbereich nicht geeignet, da es sehr schnell von holzzerstörenden Pilzen zersetzt wird. Aber durch eine chemische oder thermische Veränderung ist es möglich Formsperrholz und Formschichtholz wetterbeständig herzustellen→Holzmodifikation.

Schwerentflammbarkeit

Durch das Einbringen von Salzen im Herstellungsprozess wird die Schwerentflammbarkeit von Formholz erreicht. Besonders beim Innenausbau und in der Anwendung bei Sitzen für Züge ist das ein wichtiger Aspekt.

Literatur

- Chris Lefteri: Holz. AVedition, 2003, ISBN 3-929638-74-6

- Andreas Kalweit, Christof Paul, Sascha Peters: Handbuch für Technisches Produktdesign. Springer-Verlag, Berlin Heidelberg 2006, ISBN 978-3-540-21416-8.

- Der Becker Formholz Kompendium 3. Ausgabe, Fritz Becker KG, Brakel 2014.

Quellen

- Holzlexikon. DRW-Verlag 2003, ISBN 3-87181-355-9, S. 405.

- Wolfgang Fiwek: Holz biegen Vincentz Network GmbH & Co. KG, Hannover 2011, ISBN 978-3-86630-952-4, S. 137–139.