Bürstenloser Gleichstrommotor

Der bürstenlose Gleichstrommotor (englisch Brushless DC Motor, abgekürzt BLDC- oder BL-Motor sowie auch electronically commutated Motor, kurz EC-Motor) basiert entgegen der Namensgebung nicht auf dem Funktionsprinzip der Gleichstrommaschine, sondern ist aufgebaut wie eine Drehstrom-Synchronmaschine mit Erregung durch Permanentmagnete. Die (oft dreisträngige) Drehstromwicklung wird durch eine geeignete Schaltung so angesteuert, dass sie ein wanderndes magnetisches Feld erzeugt, welches den permanenterregten Rotor mitzieht. Das Regelverhalten ähnelt weitgehend einer Gleichstrom-Nebenschlussmaschine.

Einsatzbereiche von BLDC-Motoren liegen in Antrieben für Festplattenlaufwerke, PC-Lüfter, Quadrokopter und Modellflugzeuge. Ein breites Anwendungsgebiet ist zudem die Automatisierungstechnik insbesondere für Stelleinrichtungen in Form von Servomotoren, in Gelenken von Industrierobotern, bis hin zu Antriebssystemen für Werkzeugmaschinen wie Drehmaschinen.[1]

Im Bereich elektrisch betriebener Handwerkzeuge wie Akku(bohr)schrauber, Handkreissägen, Trennscheiben usw. findet derzeit ein starker Umbruch von bürstenbehafteten Maschinen zu bürstenlosen statt. Hier kommen besonders Wartungsfreiheit, kompaktere Bauform, etwas bessere Energieeffizienz und höhere Leistungsdichte zum Tragen. Derzeit (Q1 2021) sind bürstenlose Geräte noch etwas bis deutlich teurer, aber die Unterschiede beginnen sich zu nivellieren. Bürstenbehaftete Geräte sind derzeit noch vielfach zu kaufen, laufen aber bei namhaften Herstellern zunehmend aus.

Funktionsweise

Bei BLDC-Motoren ist der Rotor mit Permanentmagneten bestückt und der feststehende Stator umfasst die Spulen. Neben dem Innenläufer findet auch der Aufbau als Außenläufer häufig Anwendung, und die Sonderform als Scheibenläufer lässt sich auch realisieren. Die Auslegung der Wicklung erfolgt üblicherweise als dreiphasiges System und je nach Drehzahlbereich mit niedriger bis sehr hoher Polzahl. Die Ausnahme bilden PC-Lüfter, die aus Kostengründen nur eine Phase und Sensor besitzen.[2]

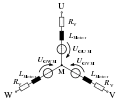

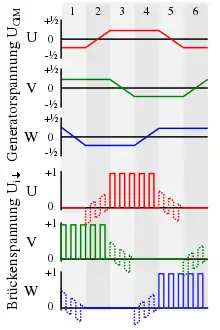

Das Stern-Ersatzschaltbild entspricht der Synchronmaschine, jedoch gibt es Unterschiede bei den Polschuhen und im Wicklungsaufbau. Idealerweise erzeugt ein BLDC-Motor bei Rotation eine trapezförmige Generatorspannung[3] (Back-EMF, Gegen-EMK). Wegen der einfacheren Konstruktion sind aber auch BLDC-Motoren mit sinusähnlicher Generatorspannung verbreitet, die aber während einer Umdrehung höhere Drehmomentschwankungen zeigen.[3] Hier unterscheidet sich der BLDC-Motor von einer Synchronmaschine letztlich nur noch durch die Ansteuerung mit Blockkommutierung.

Wie bei der Gleichstrom-Nebenschlussmaschine gilt: Die Generatorspannung des Motors ist proportional zur Motordrehzahl , und der Strom durch den Motor entspricht dem abgegebenen Drehmoment .

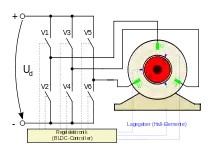

Bei sensorgesteuerter Blockkommutierung enthält der BLDC-Motor noch drei Magnetsensoren (Hallsensor) zur Erkennung der Rotorlage.

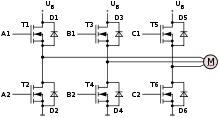

Zur Realisierung der Blockkommutierung ist für den BLDC-Motor eine Brückenschaltung erforderlich, die im Fall eines dreiphasigen BLDC-Motors aus einer Brückenschaltung mit drei Gegentaktstufen besteht.

Stern-Ersatzschaltbild für dreiphasigen BLDC-Motor

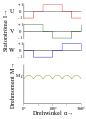

Stern-Ersatzschaltbild für dreiphasigen BLDC-Motor Generatorspannung und Brückenspannung durch Kommutierung

Generatorspannung und Brückenspannung durch Kommutierung Drehmomentschwankungen beim sinusiodalen BLDC-Motor

Drehmomentschwankungen beim sinusiodalen BLDC-Motor Dreiphasige Brückenschaltung mit Transistorendstufen

Dreiphasige Brückenschaltung mit Transistorendstufen

Kommutierung

Charakteristisch für den BLDC-Motor ist seine Kommutierung, die bei einem dreiphasigen Motor aus sechs Blöcken pro Drehfelddurchlauf („Motorumdrehung“) besteht, die sich jeweils vom Schaltzustand der Brückenschaltung unterscheiden. Besonders auffällig in der Tabelle zu den Kommutierungsblöcken ist, dass immer nur zwei Gegentaktstufen der Brücke aktiv sind und eine „schwimmt“ (floating). Die Spannung an diesem Brückenpunkt wird durch das Schaltungsnetz gemäß dem Stern-Ersatzschaltbild definiert. Die Brückensteuerung sorgt dafür, dass immer die Motorphase schwimmt, die – bei trapezoider Gegenspannung – gerade die Polarität wechselt (im Spannungsdiagramm punktiert).

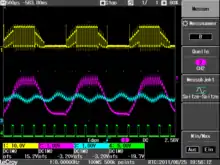

Blau: Mittelpunktspannung (gemittelt) Rot: Phase gegen Mittelpunktspannung (gemittelt)

| 1 | 2 | 3 | 4 | 5 | 6 | |

|---|---|---|---|---|---|---|

| V1/V2 | 0 | z | +1 | +1 | z | 0 |

| V3/V4 | +1 | +1 | z | 0 | 0 | z |

| V5/V6 | z | 0 | 0 | z | +1 | +1 |

z = schwimmend, 0 = Masse, +1 = Versorgungsspannung

Da die Brückensteuerung ähnlich dem Kommutator im Gleichstrommotor automatisch weiterschaltet, befindet sich das Statorfeld immer in dem Block mit der optimalen Magnetflussänderung (maximale Generatorspannung). Der Motor dreht hoch bis seine Generatorspannung der Versorgungsspannung entspricht. Zur Drehzahlsteuerung muss sich nicht unbedingt die Versorgungsspannung ändern, sondern in die Brückenschaltung kann auch ein PWM-Signal eingespeist werden. Dabei erfolgt eine Unterscheidung zwischen unipolarer und bipolarer PWM.

Bei unipolarer PWM schaltet die Gegentaktstufe, die auf Versorgungsspannung klemmt, immer wieder kurz auf Masse, so dass sich der Mittelwert der Spannung am Motor ändert. Der schwimmende Motoranschluss wird zeitweise negativ und durch Transistorschutzdioden gegen Masse geklemmt, was nicht effizient ist aber hingenommen wird.

Bei bipolarem PWM wechseln die beiden aktiven Gegentaktendstufen ihren Schaltzustand. Vorteil hierbei ist, dass auch bei niedriger Drehzahl bis hin zum Stillstand ein hohes Bremsmoment möglich ist. Für einen Roboterarm, der seine Position halten soll, ist das unabdingbar.

Durch auf- und entmagnetisieren der Motorphasen bei jedem Kommutierungsschritt und durch nicht ideal trapezoide Generatorspannung zeigt der BLDC bei jedem Kommutierungsschritt mehr oder weniger stark ausgeprägte Drehmomentrippel.

Sensorgesteuerte Kommutierung

In diesem Fall erfassen Sensoren die aktuelle Rotorposition und über diese Information wird die Kommutierung gesteuert. Eingesetzt werden Hall-Sensoren, welche die aktuelle Rotorposition durch Erfassung des magnetischen Flusses ermitteln, teilweise kommen auch optische Sensoren im Bereich des Stators zum Einsatz. Entsprechend dieser Stellungsinformation werden über geeignete Leistungstreiber von der Steuerelektronik die Wicklungen angesteuert, die im Rotor ein Drehmoment erzeugen. Der Vorteil ist, dass die sensorgesteuerte Kommutierung auch bei sehr geringen Drehzahlen bzw. im Stand funktioniert. Gewöhnlich werden bei dieser Kommutierung nicht alle Phasen zugleich bestromt. Bei den Dreiphasenmotoren ist üblicherweise zu jedem Zeitpunkt jeweils eine Phase stromlos.

Sensorlose Kommutierung

Bei der sensorlosen Kommutierung werden keine eigenen Sensoren zur Erfassung der aktuellen Rotorposition eingesetzt, sondern die Information wird indirekt durch die Messung von elektrischen Parametern an den Spulen gewonnen. Es stehen dazu mehrere Verfahren zu Verfügung wie die Erfassung der Rotorposition über die in den Spulen des Stators ausgelöste Gegenspannung, welche von der elektronischen Steuerschaltung ausgewertet wird. Allerdings ist zur Auswertung der Gegenspannung eine gewisse Mindestdrehzahl erforderlich und bis zur Erreichung der Mindestdrehzahl muss bei diesem Verfahren blind geschaltet werden. Dabei nutzt man die Stern- oder auch Dreiecksschaltung des Motors, in der genau sechs verschiedene Ströme fließen können. Ein Strom wird dabei für den Antrieb verwendet und jeweils ein geringer Strom 60° el. vor und hinter dem Antriebsstrom wird durch den Rotormagneten beeinflusst. Kommutiert, also um 60° el. weiter geschaltet, wird immer dann, wenn die Magnetachse mit der Achse des antreibenden Stromes übereinstimmt (°el. bezeichnet den Winkel in der Raumzeigerdarstellung. Er gleicht der mechanischen Winkellage des Rotors, multipliziert mit der Polpaarzahl). Das kann gemessen werden, da dort die Differenz der beiden geringeren Messströme ein Maximum hat.

Um die Nachteile der blinden Kommutierung bei geringer Drehzahlen zu vermeiden gibt es auch aufwändigere sensorlose Verfahren, welche die Rotorposition durch Messung der aktuellen Induktivität messtechnisch erfassen. Die Induktivität hängt unter anderem von der aktuellen Rotorposition ab, ist aber auch von verschiedenen anderen Faktoren wie dem Aufbau des Motors abhängig und in der Auswertung schwieriger. Im Regelfall ist dabei eine Abstimmung der Steuerelektronik auf den jeweiligen EC-Motor notwendig. Zur messtechnischen Erfassung der Induktivität werden bei diesen Verfahren von der Ansteuerelektronik kurze Stromimpulse durch die einzelnen Wicklungen geschickt, womit auch eine Erfassung der Rotorposition im Stillstand und bei sehr niedrigen Drehzahlen möglich ist. Diese Stromimpulse sind in der Stärke und Dauer so kurz gewählt, dass es dadurch zu keiner Bewegung des Rotors kommt. Die Auswertung und Gewinnung der Rotorposition erfolgt dann üblicherweise, abgestimmt auf den jeweiligen Typ von EC-Motor, mittels digitaler Signalverarbeitung.

Vektorregelung

BLDC-Motoren können auch mit einer Vektorregelung betrieben werden, welche bei anspruchsvollen Aufgaben der Antriebstechnik Anwendung findet. Hierbei erfolgt die Weiterschaltung in den nächsten Kommutierungsblock vorauseilend oder verzögert. Das kompensiert die Zeit, die das Ummagnetisieren der Motorphasen erfordert, und hängt von der Drehzahl und dem Drehmoment ab.

Multiphasensystem

Bei einem Multiphasensystem bilden mehrere Stränge zusammen einen Pol. Das heißt, nebeneinander liegende Stränge haben die gleiche Magnetisierung und bilden einen Teilpol. Zur Rotation des Magnetfelds wird dann jeweils nur einer der Stränge des Pols kommutiert und nicht der gesamte Pol springt. Dadurch ergeben sich pro Rotation mehr Kommutierungsschritte und dadurch geringere Drehmomentunstetigkeiten.[4]

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

|---|---|---|---|---|---|---|---|---|---|---|

| V1/V2 | 0 | z | +1 | +1 | +1 | +1 | z | 0 | 0 | 0 |

| V3/V4 | 0 | 0 | 0 | z | +1 | +1 | +1 | +1 | z | 0 |

| V5/V6 | z | 0 | 0 | 0 | 0 | z | +1 | +1 | +1 | +1 |

| V7/V8 | +1 | +1 | z | 0 | 0 | 0 | 0 | z | +1 | +1 |

| V9/V10 | +1 | +1 | +1 | +1 | z | 0 | 0 | 0 | 0 | z |

z = schwimmend, 0 = Masse, +1 = Versorgungsspannung

Andere bürstenlose Maschinen

Neben dem EC-Motor mit elektronischer Kommutierung existieren eine Reihe von bürstenlosen Maschinen wie die Asynchronmaschine (Käfigläufer), die Synchronmaschine (Innenpolmaschine mit bürstenloser Erregung oder Permanenterregung) oder die Kaskadenmaschine. Diese Maschinen können als Motor oder auch als Generator betrieben werden und werden mit mehrphasiger Wechselspannung betrieben.

Literatur

- Hans-Dieter Stölting, Eberhard Kallenbach: Handbuch Elektrische Kleinantriebe. 3. Auflage. Hanser, 2006, ISBN 3-446-40019-2.

- Roland Büchi: Brushless-Motoren und -Regler. 1. Auflage. Verlag für Technik und Handwerk, vth, 2011, ISBN 978-3-88180-427-1.

Einzelnachweise

- Patentanmeldung DE10102235A1: Bürstenlose Gleichstrommaschine. Angemeldet am 19. Januar 2001, veröffentlicht am 14. August 2002, Anmelder: Robert Bosch GmbH, Erfinder: Martin-Peter Bolz.

- ON Semiconductor: FAN Motor Driver, Single-phase. Abgerufen am 13. Mai 2018.

- Texas Instruments: Trapezoidal Control of BLDC Motors Using Hall Effect Sensors. Abgerufen am 13. Mai 2018.

- Vol. 2, Special Issue 1 , December 2013. International Journal of Advanced Research in Electrical, Electronics and Instrumentation Engineering, abgerufen am 20. Juli 2018 (englisch).