Werkzeugverwaltung

Die Werkzeugverwaltung wird in der zerspanenden Fertigung benötigt, um die Informationen über die vorhandenen Werkzeuge einheitlich zu organisieren und im Umfeld zu integrieren. Die Werkzeugdaten sind dabei in einer Datenbank gespeichert und werden mit der Werkzeugverwaltungs-Software erfasst und verwendet. Im Unterschied zu einer allgemeinen Lösung für die Verwaltung der Betriebsmittel beinhaltet eine Werkzeugverwaltung spezialisierte technische Datenfelder, Grafiken und Parameter, die für den Einsatz im Fertigungsprozess erforderlich sind.

Ein Werkzeug in der CNC-Fertigung besteht normalerweise aus mehreren Einzelteilen. Der korrekte Zusammenbau der einzelnen Komponenten zu einem solchen Komplett-Werkzeug ist Voraussetzung für eine fehlerfreie Wertschöpfungskette. Für die Bearbeitung eines Teils mit der CNC-Maschine (Arbeitsgang) sind jeweils mehrere Komplett-Werkzeuge erforderlich, die in einer Werkzeugliste dokumentiert werden. Jede Komponente, jedes Komplett-Werkzeug und jede Werkzeugliste hat eine Identifikation, unter welcher die zugehörige Spezifikation gefunden wird.

Die Werkzeugverwaltung gliedert sich in die Dokumentation der Werkzeuge (Stammdaten) und die Logistik (Bewegungsdaten).

Die Dokumentation umfasst mindestens alle Informationen, die für einen reibungsfreien und nachvollziehbaren Fertigungsprozess benötigt werden. Zudem können damit Ersatzteile, Erfahrungswerte für den Einsatz und zugehörige Dateien verwaltet werden. Es stehen Funktionen zur Verfügung um die Daten zu pflegen, zu verarbeiten, zu drucken und mit anderen Anwendungen auszutauschen.

Die Logistik befasst sich mit der Bedarfsplanung, dem Bestand und dem Aufenthaltsort der Werkzeuge. Sie umfasst einerseits die Lagerhaltung und den Einkauf der Einzelteile mit entsprechender Auswertung des Verbrauchs. Anderseits können damit die Bewegungen der zusammengebauten Komplett-Werkzeuge innerhalb des Unternehmens geplant und koordiniert werden.

Stammdaten der Werkzeugverwaltung

Die Stammdaten beschreiben die Werkzeuge bezüglich der geometrischen Eigenschaften, des Aufbaus und der Verwendungsmöglichkeit. Die Informationen gliedern sich in die eigentliche Beschreibung der Werkzeuge (Spezifikationen), die Vorschriften für deren Verwendung durch Personen (Arbeitsanweisungen) und die Angaben für die Verwendung durch Maschinen (Instruktionen). Die Stammdaten beschreiben ein Werkzeug in qualitativer Hinsicht vollständig, aber ohne sich um die Verfügbarkeit der realen Exemplare zu kümmern.

Komponenten (Werkzeuge)

Die Komponenten sind Einzelteile, welche zu Komplett-Werkzeugen kombiniert werden. Komponenten werden als Einheit eingekauft und in der Werkzeugausgabe gelagert. Es wird unterschieden zwischen schneidenden Komponenten (z. B. Wendeschneidplatte) und nicht schneidenden Komponenten (z. B. Spannzangen). Schneidende Komponenten werden beim Einsatz verschlissen und müssen daher periodisch ersetzt und eingekauft werden. Nicht schneidende Komponenten sind bei normalem Gebrauch praktisch unbeschränkt einsetzbar. Sie werden meist zusammen mit einer neuen Werkzeugmaschine beschafft. Spannmittel werden wie nicht schneidende Komponenten behandelt.

- Die Kopfdaten sind für alle Komponenten einheitlich gegliedert und beinhalten Informationen wie die Bezeichnung, die Bestellnummer und eine eindeutige Artikel-Nr. Jede Komponente ist einem Werkzeug-Typ zugeteilt, welcher Art und Menge der beschreibenden Datenfelder bestimmt. Zudem ist jede Komponente einer Werkzeugklasse zugeteilt, die zu einer vom Anwender definierten Baumstruktur gehört, welche dazu dient, die Werkzeuge ohne Angabe von Nummern nach technischen Kriterien zu finden.

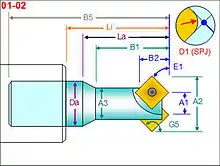

- Die beschreibenden Daten (geometrische Werte) sind je nach Werkzeug-Typ unterschiedlich. Die Felder sind in der Sachmerkmal-Leiste festgelegt. Die Bedeutung geometrischer Datenfelder ist in schematischen Bildern festgehalten. Die DIN 4000 enthält einen Vorschlag für Sachmerkmale und Bilder zu deren Erläuterung.

DXF Zeichnung nach BMG Standard

DXF Zeichnung nach BMG Standard

- Unterschiedliche Grafiken für verschiedene Aufgaben sind entweder direkt in der Datenbank gespeichert, oder der Komponente über Dateiverknüpfung zugeordnet. Dabei sind in der Regel vier Typen von Grafiken zu unterscheiden:

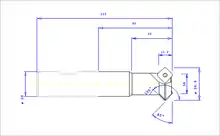

- 2D Zeichnungen z. B. im DXF Format nach BMG bzw. DIN Standard für die geometrische Information.

- PDF-Dateien des Werkzeugherstellers als Datenblatt mit Explosionszeichnung.

- 3D-Daten (z. B. STEP oder STL) für die Verwendung in CAM Systemen.

- Fotos (z. B. JPG) als informative Grafik.

- Bei den schneidenden Komponenten werden Schnittwerte für optimale Zerspanungsleistung hinterlegt. Dabei werden für verschiedene Werkstoffe die Werte für Zustellung, Drehzahl, Vorschub, Kühlung und Art der Bearbeitung angegeben.

Komplett-Werkzeuge

Die Komplett-Werkzeuge sind aus mehreren Komponenten aufgebaut. Am hinteren Ende befindet sich die Komponente, welche zur Werkzeugaufnahme der Maschine passt, auf der anderen Seite befindet sich die schneidende Komponente (z. B. Bohrer oder Wendeplatte). Dazwischen werden unterschiedliche Komponenten (z. B. Verlängerung, Spannzange) verwendet, um die gewünschte Geometrie des Komplett-Werkzeugs zu erreichen. Die Dokumentation des Komplett-Werkzeugs beschreibt, wie die Komponenten zusammengebaut werden müssen, damit Missverständnisse oder Fehler vermieden werden und gewährleistet ist, dass die im CAM-System verwendete Geometrie mit jener des realen Werkzeugs in der Werkstatt übereinstimmt.

- In den Kopfdaten sind Informationen enthalten wie die Bezeichnung, eine eindeutige Ident-Nr. und die Zuteilung zu einer Werkzeugklasse.

- Die Geometrischen Felder errechnen sich im Allgemeinen direkt aus den Werten der verwendeten Komponenten. Bei einstellbaren Werkzeugen (z. B. Feinbohrwerkzeug mit einstellbarem Durchmesser) werden zusätzliche Angaben beim Komplett-Werkzeug gespeichert.

- Die Zusammenbauvorschrift umfasst die Stückliste der benötigten Komponenten und enthält zusätzliche Angaben für den Zusammenbau, die für das spezifische Komplett-Werkzeug wichtig sind (z. B. Einstell-Toleranz +0,03 / −0,01 mm).

- Die Schnittwerte werden typischerweise von der schneidenden Komponente als Vorschlag ins Komplett-Werkzeug übernommen. Sie können dann auf die konkrete Situation in diesem Komplett-Werkzeug angepasst werden, weil z. B. verlängerte Werkzeuge andere Schnittwerte benötigen als kurz gespannte. Anhand der konkreten Erfahrung in der Werkstatt werden die Angaben kontinuierlich verbessert und für die NC-Programmierung automatisch im CAM-System verfügbar gemacht.

- Die Sollwerte für die Voreinstellung dienen als Vorgabe beim Ausmessen des Werkzeugs auf einem Werkzeug-Voreinstellgerät. Zusätzlich zu den Sollwerten für die Geometrie können der genaue Ort und die Methode für die Messung angegeben werden, damit z. B. bei einem Einstechwerkzeug bestimmt werden kann, ob die linke oder rechte Schneidecke auszumessen ist.

Werkzeuglisten / Arbeitsgang

In der Werkzeugliste sind alle Komplett-Werkzeuge aufgeführt, die für einen Arbeitsgang benötigt werden. Sie wird als Rüstliste ausgedruckt und dient der Kommissionierung und Bereitstellung der Komplett-Werkzeuge. Meist sind auch Anweisungen und Informationen darin enthalten, die nicht in direktem Zusammenhang mit den Werkzeugen stehen (z. B. Spannmittel, Aufspann-Pläne, NC-Programm, Spanndruck usw.), damit alle Unterlagen gemeinsam abgerufen werden können.

- Die Kopfdaten umfassen Informationen wie die Bezeichnung, eine eindeutige Identifikation und die Zuteilung zu passenden Maschinen. Als Identifikation wird z. B. die Kombination aus "Teilenummer + Arbeitsgang" verwendet. Statt der Teilenummer kann die Zeichnungsnummer verwendet werden.

- Die Liste der Werkzeuge enthält alle für den Arbeitsgang benötigten Komplett-Werkzeuge, zusammen mit dem vorgesehenen Platz in der Maschine (T-Nummer, Revolver). In dieser Liste werden auch jene Anforderungen an das Komplett-Werkzeug erfasst, die spezifisch für diesen Arbeitsgang gültig sind (z. B. minimale Schneidenlänge). Die Komplett-Werkzeuge sind in der Reihenfolge aufgeführt, wie sie im NC-Programm verwendet werden.

- Die Druckausgabe (Rüstliste) dient dem Kommissionieren der Komponenten und dem Zusammenbau der Komplett-Werkzeuge in der Werkzeugausgabe. Sie beinhaltet die benötigten Komponenten mit Lagerort und die wichtigen geometrischen Angaben und Toleranzen des Komplett-Werkzeugs.

Hilfstabellen

Neben den eigentlichen Werkzeugdaten vereinfachen Hilfstabellen die Datenerfassung, indem Werte aus einer Tabelle ausgewählt werden, statt sie erfassen zu müssen. Gegenüber einer manuellen Eingabe gewährleistet dies eine komfortablere und einheitliche Datenerfassung.

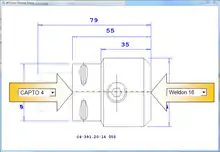

- Auf beiden Seiten einer Komponente werden Fügebedingungen angegeben die bestimmen, welche geometrische Voraussetzung eine andere Komponente erfüllen muss, damit sie beim Zusammenbau des Komplett-Werkzeugs angefügt werden kann. Wenn eine Komponente auf der rechten Seite dieselbe Fügebedingung hat wie eine nächste Komponente auf ihrer linken Seite, können die beiden zusammengefügt werden. Die Verwendung von Fügebedingungen macht das Suchen passender Komponenten einfacher und sicherer. Beim Erfassen der Komponente wird auf beiden Seiten die richtige Fügebedingung aus einer Tabelle gewählt.

- Eine Liste der Werkstoffe ist für die Zuordnung der Schnittwerte erforderlich. Dabei sind unterschiedliche Qualitäten und mehrere gängige Bezeichnungen der Werkstoffe in der Liste enthalten, speziell auch die im jeweiligen Unternehmen individuell verwendete Benennung.

Fügebedingungen bei Werkzeugen

Fügebedingungen bei Werkzeugen

- Die Werkzeugklassen dienen dazu, die Werkzeuge in technischer Hinsicht zu gliedern. Alle der gleichen Werkzeugklasse zugeteilten Werkzeuge sind für die gleiche Aufgabe geeignet, sie haben aber unterschiedliche Größen. Die Werkzeugklassen sind in einem Baum gegliedert, der vom Anwender angepasst und erweiterte wird.

- Die Werkzeug-Typen mit den zugehörigen Bildern beschreiben, welche geometrischen Werte benötigt und wo diese gemessen werden. Jedem Werkzeugtyp ist eine Sachmerkmal-Leisten zugeordnet, welche die Datenfelder der Komponenten definiert.

- Die Orte werden in der Logistik verwendet, um den Aufenthaltsort der Komplett-Werkzeuge und Komponenten gezielt angeben zu können. Sie sind ein Abbild des Fertigungsbetriebs und beinhalten alle Stellen, an denen sich Werkzeuge und Betriebsmittel aufhalten können. Sie gliedern sich in Lagerorte, Zwischenlager, Erstellungs- und Fertigungseinheiten (Maschinen). Mehrere Orte werden zu Abteilungen und Standorten zusammengefasst. Die Orte selbst können in einzelne Plätze gegliedert werden. Der Detaillierungsgrad und die Tiefe der Gliederung werden nur soweit definiert, wie dies für die logistischen Aspekte auch tatsächlich notwendig ist.

- Die Kostenstellen werden in der Logistik verwendet, um den Verbrauch an Werkzeugen in den verschiedenen Abteilungen auszuwerten (z. B. Dreherei). Bei der Entnahme einer Komponente im Lager wird angegeben, für welche Kostenstelle diese bezogen wird. Die Kostenstellen der Werkzeugverwaltung müssen mit jenen im PPS-System abgeglichen sein.

Bewegungsdaten (Logistik) der Werkzeuge

Die Logistik befasst sich mit den Beständen, den Lagerorten und der Beschaffung von Werkzeugen. Innerhalb der Logistik wird unterschieden zwischen den einzelnen Komponenten und den daraus zusammengebauten Komplett-Werkzeugen. Bei den Komponenten ihrerseits wird unterschieden zwischen dem betriebsinternen Materialfluss und der Beschaffung bei externen Lieferanten (Lagerhaltung).

Lagerhaltung der Komponenten

.jpg.webp)

Die Logistik der Komponenten umfasst in erster Linie die Bestandsführung, die Planung des Bedarfs und die Überwachung des Mindestbestands. Dabei wird bei Erreichen des Mindestbestands von der Werkzeugverwaltung ein Beschaffungsvorgang ausgelöst, der vom Einkauf mit dem ERP-System abgewickelt wird. Die Logistik der Werkzeugverwaltung verfügt über eine auf das Umfeld des Einsatzes abgestimmte Bedienung und über geeignete Schnittstellen zu Lagersystemen und anderen Einrichtungen innerhalb des Unternehmens. Voraussetzung für eine koordinierte Lagerhaltung der Komponenten ist eine zentrale Organisation der Werkzeuge, bei der alle Komponenten einer Fertigungseinheit an möglichst nur einer Stelle gelagert werden und jede Entnahme zuverlässig gebucht wird.

Innerbetriebliche Logistik der Komponenten

Bei der innerbetrieblichen Logistik interessiert vor allem, an welchem Ort sich eine gesuchte Komponente befindet und an welcher Kostenstelle sie verbraucht wurde. Verbraucht werden dabei nur die Verschleißteile (Schneiden), die andern Komponenten (Grundkörper, Spanmittel) werden lediglich zwischen Lager, Werkzeugausgabe und Maschinen verschoben. Die Buchung der Komponenten an die einzelnen Kostenstellen und Orte erfolgt gleichzeitig mit der Entnahme / Einlagerung im Lager. Die Bereitstellung von Werkzeugen und Betriebsmitteln wird mit einem Fertigungsauftrag ausgelöst, der sich auf eine Werkzeugliste in den Stammdaten bezieht, in welcher alle benötigten Komponenten aufgeführt sind. Die Komponenten werden vor dem Einsatz auf der Maschine entsprechend den Angaben in der Werkzeugliste zu Komplett-Werkzeugen zusammengebaut. Beim Einplanen der Fertigungsaufträge wird für jede Komponente geprüft, ob der verfügbare Bestand zur Bestückung der Maschinen ausreicht.

Innerbetriebliche Logistik der Komplett-Werkzeuge

Die Komplett-Werkzeuge werden aus Komponenten aufgebaut und nach Gebrauch meist wieder in die Einzelteile zerlegt. Von einem Komplett-Werkzeug können gleichzeitig mehrere Exemplare zusammengebaut werden, sofern die Komponenten in ausreichender Anzahl verfügbar sind. Die Logistik der Komplett-Werkzeuge bezieht sich auf den Zustand und Aufenthaltsort der Exemplare.

Die Komplett-Werkzeug-Exemplare können typischerweise in drei verschiedenen Zuständen vorliegen:

- Noch nicht zusammengebaut (die Komponenten liegen als Einzelteile vor)

- Zusammengebaut im Zwischenlager (z. B. auf einem Regal)

- Zusammengebaut auf der CNC-Maschine

Beim Einplanen eines Fertigungsauftrags sind die für den Arbeitsgang benötigten Komplett-Werkzeuge anhand der zugehörigen Werkzeugliste bekannt. Ebenso ist bekannt, welche Komplett-Werkzeuge sich auf der für die Bearbeitung vorgesehenen CNC-Maschine befinden. Die benötigten, aber noch nicht auf der Maschine vorhandenen Komplett-Werkzeuge werden in einer Netto Beladeliste ausgedruckt. Sie müssen entweder neu zusammengebaut oder aus dem Zwischenlager entnommen werden. Mit einer koordinierten Logistik der Komplett-Werkzeuge wird der Aufwand für die Bereitstellung der Werkzeuge und das Einwechseln in der Maschine reduziert.

Integration der Werkzeugdaten

Die Werkzeugverwaltung dient dem Ziel, einen effizienten und fehlerfreien Auftragsablauf in der Fertigung zu gewährleisten. Vorhandenes Wissen wird allgemein verfügbar gemacht und die in den Stammdaten festgehaltenen Vorgaben werden beachtet. Damit dies möglich ist, müssen die Informationen für die unterschiedlichen Aufgaben an den jeweiligen Arbeitsplätzen verfügbar sein. Die Integration der Werkzeugdaten ermöglicht anderen Anwendungen die Verwendung der Werkzeugdaten, die mit der Werkzeugverwaltung gepflegt werden. Dabei greifen diese Anwendungen entweder direkt auf die Datenbank der Werkzeugverwaltung zu, oder die Daten werden über Schnittstellen ausgetauscht. Speziell in der CNC-Fertigung, wo mehrere Personen am Fertigungsprozess beteiligt sind, vermeidet die Integration Fehler, Verzögerungen und mehrfache Datenerfassung. Nachfolgend die Beschreibung, in welchem Bezug einige der wichtigsten Anwendungen mit der Werkzeugverwaltung stehen.

PPS

Im PPS-System wird zu jedem Bauteil der Arbeitsplan gespeichert, welcher die Beschreibung der Arbeitsgänge und die Liste der benötigten Ressourcen enthält. Die Beschreibung der Ressourcen erfolgt mit der Werkzeugverwaltung, weil diese im PPS-System nicht ausreichend oder untergebracht werden kann. Soll ein Bauteil hergestellt werden, wird mit dem PPS-System ein Fertigungsauftrag erstellt, der den Arbeitsplan enthält. Die benötigten Ressourcen wie Zeichnungen, NC-Programme, Werkzeuglisten und Anweisungen werden in der Fertigung aus der Werkzeugverwaltung abgerufen. Die Integration bedeutet, dass über eine Schnittstelle sichergestellt ist, dass die Information in der Werkzeugverwaltung auch wirklich vorhanden ist, wenn vom PPS-System in einem Arbeitsgang darauf verwiesen wird. Voraussetzung für eine Integration ist eine systematische Nummerierung der Dokumente und Betriebsmittel.

ERP (Einkauf)

Das ERP-System plant Rohmaterial, Verbrauchsmaterial und andere Ressourcen. Es ist eng mit dem PPS-System verbunden und übernimmt die Aufgaben der Materialwirtschaft und Logistik. Auf die Werkzeuge bezogen betrifft dies die Verschleißteile (schneidende Teile), die bei Erreichen des Mindestbestands beschafft werden.

Wenn der Lagerbestand der Komponenten mit der Werkzeugverwaltung geführt wird, werden nicht Bestellungen an den Lieferanten geschickt, sondern Bestellanforderung (BANF) an das ERP-System übermittelt, welches die tatsächliche Bestellung übernimmt. Voraussetzung ist dabei, dass die Artikel in beiden Systemen mit derselben Nummer erfasst sind. Zusätzlich können mit der Integration auch alle internen Lagerbewegungen der Werkzeugkomponenten für die Kostenrechnung ans ERP-System übergeben werden.

CAM

Mit dem CAM System werden die Bearbeitungsbefehle (NC-Programm) für die CNC-Maschinen erstellt. Geometrie, Bezeichnung und Schnittwerte der benötigten Komplett-Werkzeuge werden direkt aus der Werkzeugverwaltung übernommen. Dadurch ist sichergestellt, dass alle verwendeten Werkzeuge dokumentiert sind und mit der Realität in der Werkstatt übereinstimmen. Alle in einem NC-Programm verwendeten Werkzeuge werden aus dem CAM System automatisch als Werkzeugliste in der Werkzeugverwaltung gespeichert. Dadurch ist bei der Vorbereitung des Arbeitsgangs bekannt, wie welche Werkzeuge gerüstet und eingesetzt werden müssen.

Lagersysteme

Neben den herkömmlichen Werkzeugschränken werden oft Lagersysteme eingesetzt, die dem Bediener das Regal mit dem gewünschten Artikel bereitstellen. Der Zusammenhang zwischen der Artikelnummer und dem Lagerplatz wird in der Werkzeugverwaltung gespeichert. Beim Buchen einer Werkzeugentnahme im Logistik-Bereich der Werkzeugverwaltung wird das Lagersystem automatisch angesteuert. Alternativ kann die Zuordnung der Lagerplätze im Lagersystem konfiguriert sein. Die Entnahme wird dann am Lagersystem vorgenommen und die Bestandsänderung an die Werkzeugverwaltung übermittelt.

Voreinstellung

Die CNC-Maschine benötigt bei der Bearbeitung zur Positionierung der Werkzeuge deren genaue Abmessungen. Beim Einsetzen der Komplett-Werkzeuge in die Maschine muss deshalb deren Länge und Durchmesser eingegeben werden. Diese Einstellwerte der Werkzeuge können mit einem externen Voreinstellgerät gemessen werden. Komfortable Voreinstellgeräte übernehmen die Sollwerte, Bezeichnung und Toleranzen aus der Werkzeugverwaltung und übergeben die gemessenen Ist-Werte direkt an die Steuerung der CNC-Maschine. Die Integration der Werkzeugverwaltung mit den Voreinstellgeräten erfolgt im Austauschformat der jeweiligen Gerätehersteller und beinhaltet auch die Grafiken und Angaben zur Messmethode.

Werkzeug-Kataloge

Um den Aufwand der erstmaligen Erfassung der Komponenten in der Werkzeugverwaltung zu reduzieren, stellen die Werkzeughersteller Daten und Grafiken in entsprechend aufbereiteter Form zur Verfügung. Für die technischen Daten der Werkzeuge werden derzeit das DIN 4000 und das ISO 13399 Austauschformat verwendet. Die 2D Grafiken werden dabei, soweit erforderlich, entsprechend dem DIN Standard bereitgestellt. Für 3D-Grafiken werden meist STL und STEP Format angeboten und die Achslage wird entsprechend dem Einsatz auf der Maschine gewählt. Zusätzlich stehen die Werkzeugdaten vieler Hersteller in herstellerübergreifenden Portalen wie ToolsUnited zur Verfügung, welche einen zum Werkzeugverwaltungssystem passenden Export ermöglichen.

Literatur

- Hans B. Kief, Helmuth A. Roschiwal: NC/CNC Handbuch 2007/2008. Hanser, München 2007, ISBN 978-3-446-40943-9.Leseprobe (PDF; 245 kB)

- Dr. Steffen Lang: Tool Management: Intelligente Konzepte zur Kostenreduzierung rund um die Werkzeugverwaltung. VDI-Z 147 (online) (PDF; 1,5 MB)

- DIN NA 128 Sachmerkmal-Leisten