Röhrenzentrifuge

Die Röhrenzentrifuge trennt Stoffe unterschiedlicher Dichte. Sie gehört damit in der Verfahrenstechnik zu den sogenannten Separatoren. Wie bei allen Zentrifugen unterstützt die Zentrifugalkraft die Trennung von festen (disperse Phase) und flüssigen Bestandteilen (homogene Phase).[1] Auch die Trennung zweier flüssiger Phasen (gegebenenfalls unter gleichzeitiger Abscheidung eines Feststoffs) ist möglich.

Im Gegensatz zur Laborzentrifuge, bei der die zu trennende Suspension in Zentrifugenröhrchen abgefüllt wird, handelt es sich bei der Röhrenzentrifuge um ein halb-kontinuierliches Verfahren. Durch die andauernde Zufuhr und gleichzeitige Entnahme während des Betriebs der Zentrifuge können höhere Produktmengen verarbeitet werden.

Funktionsprinzip Fest-Flüssig-Trennung (Dekantieren)

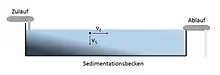

Das Trennverfahren einer Röhrenzentrifuge kann mit einem Sedimentationstank vergleichen werden, bei dem die Suspension kontinuierlich von einem höher gelegenen Zulauf in den Tank hinein und zugleich am anderen Ende wieder abfließt. Die Feststoffe setzen sich am Tankboden ab, und die geklärte Flüssigkeit fließt von einem niedrigeren Auslauf (auch Wehr genannt) wieder aus dem Tank heraus.[2]

Physikalische Grundlagen

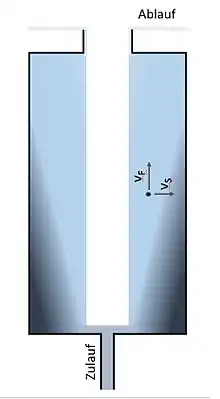

Die Fließgeschwindigkeit (vF) und die Sedimentationsgeschwindigkeit (vS) des jeweiligen Partikels bestimmen, an welcher Stelle sich dieses im Tank ablagert. Die Fließgeschwindigkeit entspricht dem Quotient des Volumenstroms der zugeführten Suspension und der Querschnittsfläche des Tanks. Die Sedimentationsgeschwindigkeit wird durch die Stokessche Gleichung bestimmt:

Die auf das Partikel wirkende Erdbeschleunigung erzeugt dabei jene Kraft, die das einzelne Partikel zum Boden des Tanks sinken lässt.

Röhrenzentrifugen funktionieren nach dem gleichen Prinzip, wobei die Erdbeschleunigung durch die Zentrifugalbeschleunigung ersetzt ist, was eine höhere Sedimentationsgeschwindigkeit der Partikel zur Folge hat.

Mit der in der Zentrifuge wirkenden Zentrifugalbeschleunigung:

ergibt sich für die Stokessche Gleichung:

- Verwendete Formelzeichen und ihre Bedeutung

| Zeichen | Bedeutung |

|---|---|

| Zentrifugalbeschleunigung | |

| Drehzahl in min−1 | |

| Masse des Partikels | |

| Radius von der Rotormitte zum Partikel | |

| Sedimentationsgeschwindigkeit | |

| Erdbeschleunigung | |

| Radius des Partikels | |

| Dichte des Partikels | |

| Dichte der Flüssigkeit | |

| Dynamische Viskosität der Flüssigkeit | |

| Relative Centrifugal Force (relative Zentrifugalkraft), auch Schleuderziffer genannt |

Hieraus folgt:

- Die Kraft auf das Partikel, und damit dessen Sinkgeschwindigkeit, steigt quadratisch mit der Drehzahl der Zentrifuge.

- Mit kleiner werdenden Partikeln (z. B. Nanopartikel) reduziert sich die Sinkgeschwindigkeit quadratisch mit der Größe des Partikels.

Die Zentrifugalkraft ist vom Durchmesser des rotierenden Behälters, aber noch stärker von dessen Drehzahl abhängig.

Die Zentrifugalbeschleunigung wird auch als Vielfaches der Erdbeschleunigung angegeben:

Moderne Röhrenzentrifugen erreichen eine relative Zentrifugalkraft von 80.000, in Einzelfällen sind bereits mehr als 100.000 erreicht worden.

Verfahrensablauf

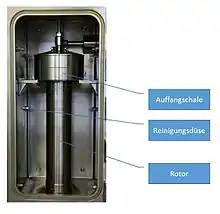

Die Zentrifuge startet in trockenem Zustand. Mit dem Erreichen der Enddrehzahl wird die Suspension, im Bild hellgrün dargestellt, in den Rotor eingefüllt. Die Feststoffe lagern sich an der Rotorwand ab (dunkelgrün). Die geklärte Flüssigkeit, das Zentrat, verlässt den Rotor über das Wehr und prallt an die Wandung der Auffangschale.

In der Regel ist entweder die geklärte Flüssigkeit oder der im Rotor verbliebene Feststoff das gewünschte Produkt. Zur Entnahme des Feststoffs wird die Zentrifuge angehalten und der Rotor entnommen, an dessen Wandung sich der Feststoff abgelagert hat.

Vorteile

Von allen Zentrifugen nach dem Durchlaufprinzip (die Suspension wird kontinuierlich zugeführt) erzeugen Röhrenzentrifugen die höchsten Kräfte innerhalb des Rotors. Damit gelingt es, auch sehr kleine Partikel (Durchmesser ~ 10 nm) abzutrennen. Generell ist dieser Zentrifugentyp dann besonders geeignet, wenn der Anteil des Feststoffs in der Suspension sich in einem Bereich unterhalb von 10 % bewegt. Gerade bei sehr geringen Feststoffanteilen (< 1 %) hat diese Technik große Vorteile.

Der Feststoff hat bei der Entnahme meist eine vaselineartige Konsistenz und ist gut zu entnehmen. In seltenen Fällen erzeugt die hohe Kraft auf die Partikel auch festere Strukturen (Beispiel Titandioxid).

Die mit der Zentrifuge gewonnenen Feststoffe haben häufig einen hohen Materialwert. Im Gegensatz zur Separation mit der Zentrifuge treten bei der Filtration Produktverluste durch das im Filter hängen bleibende Material auf.

Nachteile

Die hohen Drehzahlen der Röhrenzentrifuge verlangen eine präzise Lagerung von Rotor und Antrieb und die Minimierung von Unwuchten. Zum Ausräumen des Feststoffs ist die Verbindung zum Antrieb zu lösen und der Rotor aus dem Zentrifugengehäuse zu entnehmen.

Inzwischen werden auch Zentrifugen mit automatisiertem Austrag des Feststoffs angeboten. Diese erreichen aber aktuell nur einen Bruchteil der Schleuderziffer.

Abtrennung von Bakterien und Viren

Mit dem Aufkommen gen-angepasster Bakterien, vornehmlich Escherichia coli, und Hefen zur Produktion bestimmter Enzyme als Basis von Medikamenten, kamen weitere Einsatzgebiete hinzu. Nach der Entnahme aus dem Fermenter werden die Bakterien häufig in einem ersten Schritt des Downstream Processing in einer Röhrenzentrifuge von der Nährflüssigkeit abgetrennt.

Separation von Nanopartikeln

Auch das Aufkommen der Nanopartikelproduktion in Chemiereaktoren hat das Einsatzgebiet dieses Zentrifugentyps erweitert. Nanopartikel liegen, nach der Erzeugung im Reaktor, meist in sehr geringen Volumenkonzentrationen vor. Röhrenzentrifugen eignen sich zur schonenden Abtrennung der Partikel. Seit 2015 unterstützt die Europäische Union im Rahmen des Aufrufs H2020[3] entsprechende Forschungsvorhaben wie das Projekt Co-Pilot[4]. Erste Forschungsergebnisse zeigen dabei, dass die Röhrenzentrifuge sehr gut geeignet ist, die Nanopartikel so abzutrennen, dass eine ausgezeichnete Redispersion möglich ist, beispielsweise in Kunststoffen.[5]

Funktionsprinzip Flüssig-Flüssig-Trennung

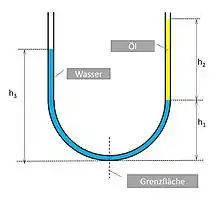

Analog dem Sedimentationstank bei der Fest-Flüssig-Trennung zeigen die Kommunizierende Röhren die funktionalen Grundlagen um zwei gemischte Flüssigkeiten unterschiedlicher Dichte zu trennen. In den meisten Fällen ist dabei eine Flüssigkeit, als kleine Tröpfchen, innerhalb der anderen emulgiert. Zuerst trennt dabei die Zentrifugalkraft, analog der Fest-Flüssig-Trennung die beiden Phasen voneinander. Eine entsprechende Anordnung der Wehre sorgt, wie nachfolgend beschrieben, dafür, dass die Flüssigkeiten getrennt aus der Zentrifuge ausgeleitet werden.

Physikalische Grundlagen

Aufgrund der geringeren Dichte der leichten Phase (z. B. Öl) liegt deren Pegel höher als jener der schweren Phase (z. B. Wasser)!

An der gedachten Grenzfläche ist der Druck der beiden Flüssigkeitssäulen gleich, mit : [6] ergibt sich an der Grenzfläche:

- Verwendete Formelzeichen und ihre Bedeutung

| Zeichen | Bedeutung |

|---|---|

| Dichte der schweren Phase | |

| Dichte der leichten Phase | |

| Höhe der Trennstelle | |

| Höhe der leichten Phase | |

| Höhe der schweren Phase | |

| Erdbeschleunigung | |

| Zentrifugalbeschleunigung | |

| Radius inneres Wehr | |

| Radius äußeres Wehr | |

| Radius Trennstelle | |

| Innenradius des Rotors |

Grundlegender Aufbau

Diesen Effekt der geschichteten Flüssigkeiten macht man sich bei der Trennung zweier flüssiger Medien in der Zentrifuge zu Nutze. Das Hydrostatische Paradoxon zeigt, dass die Form des Gefäßes, auf beiden Seiten der gedachten Trennstelle, unerheblich für die Funktion ist.

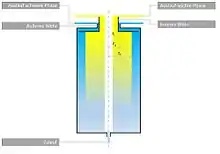

Der mechanische Aufbau der Zentrifuge bedingt, meist durch entsprechende Kanäle im Kopf des Rotors, dass in diesem Fall zwei Wehre vorhanden sind. Die Zentrifugalbeschleunigung sorgt für die Trennung des Stoffgemisches. In der Folge lagert sich die schwere Phase in der Nähe der Rotorwandung ab, die leichte Phase schichtet sich darüber. Analog zu den Kommunizierende Röhren würde man vermuten:

durch

liegt eine klare Abhängigkeit der Zentrifugalbeschleunigung vom Radius vor. Um den realen Druck an der Trennstelle zu erhalten, ist es notwendig über den Radius zu integrieren. Man erhält somit:

Die leichte Phase tritt am inneren Wehr aus, die schwere Phase am äußeren. Zwei separate Auffangschalen fangen die vom Rotor ab geschleuderten Tröpfchen auf und leiten diese aus der Zentrifuge heraus.

Das innere Wehr wird technisch oft durch einen Trennring ausgebildet, welcher austauschbar sein sollte. Durch den inneren Durchmesser dieses Trennrings, in obiger Formel durch ausgedrückt, lässt sich die Zentrifuge auf nahezu beliebige Dichteverhältnisse der beiden flüssigen Phasen einstellen.

Inhärenter Sonderfall der Dreiphasentrennung

Viele Anwender wundern sich beim Einsatz der Röhrenzentrifuge über Ablagerungen im Zylinder. Bauartbedingt ist die Röhrenzentrifuge immer ein sogenannter drei-Phasentrenner. Alle Feinstpartikel, die in den beiden flüssigen Phasen noch enthalten sind, unterliegen gleichfalls der Zentrifugalbeschleunigung. Durch die hohe Drehzahl der Röhrenzentrifuge erfolgt zusätzlich, parallel zum flüssig-flüssig-Trennprozess, eine Abtrennung von Feinpartikeln aus den beiden flüssigen Phasen.

Verfahrensablauf

Die Bedienung der Maschine erfolgt, bis auf wenige Details, identisch zur Fest-Flüssig-Trennung. Die getrennten Auffangschalen sorgen dafür, dass die beiden Flüssigkeiten auf getrennten Wegen das Gehäuse der Zentrifuge verlassen. Wichtig ist in diesem Verfahrensschritt die Befüllung der Zentrifuge. Es ist von großer Bedeutung, dass man beim Einspritzen der Flüssigkeit damit beginnt, eine saubere schwere Phase einzuspeisen. Diese muss jene Stelle, auf welche sich auf das hydraulische Gleichgewicht bezieht, zuerst füllen. Hält man sich nicht an diese Regel, so kann es vorkommen, dass zu Beginn des Trennvorgang noch leichte Phase auf dem Ablass der schweren Phase austritt. Nachdem die schwere Phase dann am entsprechenden unteren Ablauf austritt stellt man, meist über entsprechende Ventile, um auf das Stoffgemisch.

Vorteile

Im Vergleich zu Separatoren, welche am häufigsten für die Trennung zweier Flüssigkeiten zum Einsatz kommen, finden durch die Drehbewegung des Rotors nur sehr geringe Verwirbelungen der beiden Flüssigkeiten statt. Der Trennvorgang ist damit einfacher. Die rotierenden Scheiben von Separatoren sorgen für Turbulenzen zwischen den Flüssigkeiten. Dies kann dazu führen, dass Teile der leichten im Auslauf der schweren Phase austreten und umgekehrt.

Nachteile

Der bei der Fest-Flüssig-Trennung dargestellte Nachteile der manuellen Kopplung und des Ausräumens des Rotors ist bei der Flüssig-Flüssig-Trennung nur bedingt gegeben. Die eigentliche Flüssig-Flüssig-Trennung erfolgt kontinuierlich. Selbst in kleinen Rotoren mit nur 2l Nenninhalt lassen sich leicht mehrere hundert oder gar tausend Liter an Flüssigkeit trennen. Da in der überwiegenden Anzahl der Fälle nur sehr geringe Feststoffanteile in die Zentrifuge gelangen, ist der Rotor nur sehr selten stillzusetzen und der verbleibende Feststoff zu entnehmen.

Blutfraktionierung

Der klassische Einsatzort der Röhrenzentrifuge war ursprünglich die Fraktionierung von Blut (selbst eine Suspension) im großen Stil. Bereits in den 1920er Jahren hat der Erfinder der Röhrenzentrifuge, die Firma Sharpless (heute nicht mehr existent, der Markenname wurde verkauft), diese Zentrifugen zur massenhaften Fraktionierung von Blut eingesetzt. Bis heute gewinnt man auf diesem Zentrifugentyp Rohstoffe aus dem Blut (sowohl human als auch tierisch) zur Medikamentenherstellung.

Gewinnung von Pflanzenölen

Beim Mahlen bzw. Pressen von Pflanzenölen werden, neben dem gesuchten Öl, auch immer Pflanzensaft sowie Faserreste mit ausgepresst. Die Trennung des Öls von der wässrigen Pflanzensaftphase und des groben Schmutzes erfolgt häufig in Separatoren. Bei der nachfolgenden Feinreinigung des Öls kommen Röhrenzentrifugen zum Einsatz.

Historie

Entwickelt wurde die Röhrenzentrifuge in der sogenannten "offenen" Bauform (Fa. Sharpless). Untergebracht in einem Graugußgehäuse wird diese Version bis heute angeboten. Der Begriff "offen" resultiert aus dem Grundgedanken, dass die abgeschleuderten Aerosole zwar in den Schalen aufgefangen werden, aber an vielen Stellen aus dem "offenen" Gehäuse austreten können. Gerade bei geruchsintensiven Produkten hat das bei vielen Anwendern immer wieder zur Kritik geführt. Die störenden, gasförmigen Geruchsstoffe nutzen dabei die Spalte zwischen dem Rotor und den Auffangschalen. Erst später wurde die geschlossene Bauform entwickelt. Zuerst auch ausschließlich als Grauguss, zwischenzeitlich auch in Edelstahl. Im geschlossenen Gehäuse wird der komplette Vorgang so abgedichtet, dass möglichst keine Aerosole das Gehäuse verlassen können. Zu Beginn war diese Version noch mit einer Pressluftturbine ausgestattet.

Aktuelle Bauformen

Die beiden historisch entstandenen Modelle sind bis heute in ihrer grundlegenden Funktion erhalten. Die Entwicklung hat, zusammen mit der Fortschreibung der DIN EN 12547 "Zentrifugen – Allgemeine Sicherheitsanforderungen", zum aktuellen Stand der Technik geführt. Moderne Sicherheitssteuerungen kontrollieren die Sicherheitseinrichtungen wie Türzuhaltung, sicheres Stillsetzen etc.

Röhrenzentrifuge Z61, aktuelle Bauform. Rotorinhalt 6 Liter.

Röhrenzentrifuge Z61, aktuelle Bauform. Rotorinhalt 6 Liter. Röhrenzentrifuge Z61G, Rotorinhalt 6 Liter.

Röhrenzentrifuge Z61G, Rotorinhalt 6 Liter. Röhrenzentrifuge Z11, max. Schleuderziffer = 80.000 g

Röhrenzentrifuge Z11, max. Schleuderziffer = 80.000 g

Röhrenzentrifugen mit CIP Einrichtungen

Der Einsatz in der Biochemie- und Pharmaindustrie hat vor allem den Bereich Cleaning in Place (CIP) vorangetrieben. Dabei wird mittels Sprühdüsen Reinigungsflüssigkeit in das Innere der Zentrifuge geleitet um eine vollautomatische Reinigung des Innenraums zu erreichen. Der Rotor ist dabei, nach wie vor, in den meisten Modellen manuell zu entnehmen.

Besonders hohe Drehzahlen lassen sich durch Direktantriebe aus dem Bereich der Motorspindeln erreichen. Dabei lassen sich aktuell Schleuderziffern von bis zu 80.000*g erreichen. Diese Ausführung ist, aufgrund der auftretenden hohen Tangentialspannungen, derzeit noch begrenzt auf sehr kleine Rotortypen (0,25 l Feststoffinhalt).

Einzelnachweise

- Klaus Luckert: Handbuch der mechanischen Fest-Flüssig-Trennung, Vulkan, 2004, ISBN 978-3802721960

- Werner H. Stahl: Industrie-Zentrifugen: Betriebstechnik & Prozessintegration, DRM Press, 2008, ISBN 978-3952279427

- H2020 https://ec.europa.eu/programmes/horizon2020/h2020-sections

- Projekt Co-Pilot: http://www.h2020copilot.eu/

- Publikation: Continuous flow synthesis and cleaning of nano layered double hydroxides and the potential of the route to adjust round or platelet nanoparticle morphology http://pubs.rsc.org/en/content/articlelanding/2016/ra/c6ra09553d#!divAbstract

- Lew Dawidowitsch Landau, Jewgeni Michailowitsch Lifschitz: Statistische Physik. Teil I. Akademie Verlag, Berlin 1979/1987, ISBN 3-05-500069-2, S. 70.