Qualitätsregelkarte

Die Qualitätsregelkarte (QRK) oder kurz Regelkarte (engl. „[quality] control chart“, wobei „chart“ eigentlich nicht „Karte“, sondern vielmehr „Schaubild“ oder „Datenblatt“ bedeutet) wird im Qualitätsmanagement zur Auswertung von Prüfdaten eingesetzt. Das Ziel ist die Bewertung von Prozessen hinsichtlich ihrer zeitlichen Qualitätskonstanz (Prozessstabilität). Wenn sich der Prozess signifikant ändert, wird durch die Qualitätsregelkarte signalisiert, in welche Richtung die Veränderung stattfindet (Vergrößerung der Qualitätsstreuung und/oder Änderung der Lage des Qualitätsmerkmals). Dazu werden statistische Stichprobenkennwerte (z. B. Stichprobenmittelwert und Stichprobenstandardabweichung des Qualitätsmerkmals) und Warn-, Eingriffs- und Toleranzgrenzen grafisch dargestellt.[1]

Qualitätsregelkarten sind wesentliche Werkzeuge für die Statistische Prozesslenkung (SPC – englisch statistical process control) zur Optimierung von Produktions- und Serviceprozessen.

Arten von Regelkarten

Grundsätzlich unterscheidet man Regelkarten nach der Art der zu untersuchenden Merkmale in Regelkarten für variable Merkmale und Regelkarten für attributive Merkmale.

Regelkarten für variable Merkmale

Zu den Regelkarten für variable Merkmale zählen u. a.

- die Urwertkarte

- die Shewhart-Regelkarte[2] (ImR-Karte nach Walter A. Shewhart)

- die Pre-Control-Regelkarte (Prozessregelkarten) sowie

- die Annahmeregelkarte

Prozessregelkarten

Die Prozessregelkarte ist eine Regelkarte, die nicht von vorgegebenen Grenzwerten ausgeht. Die obere und untere Warngrenze sowie die obere und untere Eingriffsgrenze werden aus den vorhandenen Prozessdaten berechnet; sie spiegeln nicht den Toleranzbereich wider, sondern nur die beobachtete Häufigkeitsverteilung der mit dem jeweiligen Schaubild überwachten Stichprobenkenngröße.[3] Die Warn- und Eingriffsgrenzen werden periodisch basierend auf den jüngsten Prozessdaten neu berechnet. Die auf Prozessregelkarten gesammelten Prozessdaten bilden die Grundlage für die Prozessfähigkeitsuntersuchung, in der die Häufigkeitsverteilung des beobachteten Merkmals mit dem Toleranzbereich verglichen wird.

Die wesentlichen Prozessregelkarten sind:

| Prozessregelkarten | englische Herleitung | Graphische Darstellung (Chart) der | mathematisch | auch |

|---|---|---|---|---|

| ImR-Karte | Individual and moving Range | Einzelwerte über deren gleitender Spannweite | XmR-Karte | |

| Xbar-Karte | X with bar (= Querstrich) | Mittelwerte als Einzelwerte | X-quer-Karte | |

| XbarR-Karte | Xbar and R | Mittelwerte über deren Spannweite | X-quer-R-Karte | |

| XbarS-Karte | Xbar and S | Mittelwerte über deren Standardabweichung | X-quer-S-Karte | |

| EWMA-Karte | Exponentially Weighted Moving Average | exponentiell gewichteten, gleitenden Mittelwerte | ||

| CUSUM-Regelkarte | Cumulative SUM | Kumulative Summen | ||

| Drei-Wege-Karte | Three-way chart[4] | Interaktionen von drei unterschiedlichen Einflussgrößen | ||

| z-Karte | z-chart | Z-Diagramm[5] |

Annahmeregelkarten

Die Annahmeregelkarte ist eine Regelkarte, bei der die Eingriffs- und Warngrenzen über vorgegebene Toleranzgrenzwerte berechnet werden. Die Toleranzgrenzwerte geben an, welche Abweichungen bei einem Produkt maximal vorhanden sein dürfen, um noch brauchbar zu sein. Die Verwendung von Annahmeregelkarten steht im Widerspruch zum Prinzip der ständigen Verbesserung.[6]

Regelkarten für attributive Merkmale

Die wesentlichen attributiven Regelkarten sind:

| Attributive Regelkarten | englische Herleitung | Graphische Darstellung (Chart) der | Stichprobenumfang | mathematisch |

|---|---|---|---|---|

| p-Karte | Proportions | Proportionen, z. B. Anteil fehlerhafter Einheiten in einer Stichprobe | variabel | |

| np-Karte | number of proportions | Anzahl Proportionen, z. B. Anzahl fehlerhafter Einheiten in einer Stichprobe | konstant | |

| c-Karte | Anzahl Ereignisse, z. B. Anzahl Fehler innerhalb eines konstanten Ereignisbereiches | konstant | ||

| u-Karte | Unit | Anteile bzw. Ereignisse, z. B. Fehler pro untersuchter Einheit | variabel |

Grenzwerte

Warngrenzen und Eingriffsgrenzen

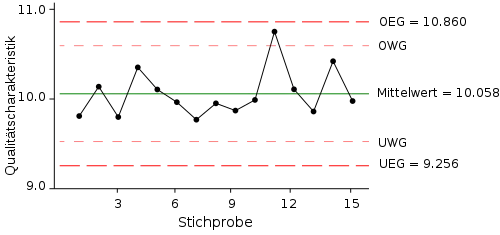

Grenzwerte in Qualitätsregelkarten werden durch horizontale, durch Farbe bzw. Linienstärke hervorgehobene Linien dargestellt. Man unterscheidet zwischen Warn- und Eingriffsgrenzen, die jeweils oberhalb bzw. unterhalb des als optimal definierten Mittelwertes des zu steuernden Prozesses liegen.

| Bezeichnung DE | Abkürzung DE | Bezeichnung EN | Abkürzung EN | Linienart unten |

|---|---|---|---|---|

| Obere Eingriffsgrenze | OEG | Upper control limit | UCL | rote, fette Strichlinie |

| Obere Warngrenze | OWG | Upper warning limit | UWL | rote, dünne Strichlinie |

| Mittelwert | Middle value | grüne Volllinie | ||

| Untere Warngrenze | UWG | Lower warning limit | LWL | rote, dünne Strichlinie |

| Untere Eingriffsgrenze | UEG | Lower control limit | LCL | rote, fette Strichlinie |

Der Abstand der beiden Warngrenzen (±) sowie der beiden Eingriffsgrenzen (±) vom Mittelwert ist gleich groß, wobei folgende Zusammenhänge gelten, wenn die Messwertverteilung der gaußschen Normalverteilung gehorcht:

| UWG bis OWG | 95,45 % | Mittelwert ± 2 Sigma der Häufigkeitsverteilung der dargestellten Stichprobenkenngröße |

| UEG bis OEG | 99,73 % | Mittelwert ± 3 Sigma der Häufigkeitsverteilung der dargestellten Stichprobenkenngröße |

Der elfte Messpunkt (fünfte von rechts) in der gezeigten Regelkarte liegt oberhalb der oberen Warngrenze. Wenn eine Eingriffsgrenze überschritten wäre, so wäre es möglich, dass der Prozess an dieser Stelle außer Kontrolle geraten ist. In knapp 3 von ca. 1000 Fällen wird aber aus statistischen Gründen die Eingriffsgrenze überschritten (bei dem oben definierten 3-Sigma-Bereich), ohne dass dies zwangsläufig bedeutet, dass der Prozess oder seine Parameter sich verändert haben (). Bei Übersteigen der Warngrenzen sind mögliche, unbeabsichtigte Veränderungen im Prozess zu suchen und ggf. geeignete Abstellmaßnahmen zu ergreifen, um den Prozess wieder in seinen ordnungsgemäßen Zustand zu bringen. So kann der Prozess im Idealfall korrigiert werden, noch bevor dieser außer Kontrolle gerät und möglicherweise fehlerhafte Teile produziert werden.

Entscheidungsregeln

- Fällt ein Kennwert z innerhalb der Warngrenzen an, (UWG < z < OWG), dann ist keine Störung zu vermuten.

- Fällt ein Kennwert z zwischen Warn- und Eingriffsgrenzen an (UEG < z <= UWG oder OWG <= z < OEG), dann ist der Verdacht auf vorliegen einer Störung gegeben. Man entnimmt deshalb sofort eine weitere Stichprobe.

- Fällt ein Kennwert außerhalb der Eingriffsgrenzen an (z<=UEG oder z>=OEG), dann wird eine Störung vermutet und eingegriffen. Welche Maßnahmen getroffen werden müssen, hängt davon ab, welche Kenntnisse über den zu regelnden Prozess und die Art der angezeigten Störung vorhanden sind.

Toleranzgrenzen

Toleranzgrenzen (Oberer Grenzwert (OGW) und Unterer Grenzwert (UGW)) werden auf Prozessregelkarten grundsätzlich nicht eingezeichnet, da sie für einzelne Merkmalswerte gelten und nicht für die auf den Regelkarten dargestellten Kenngrößen (Stichprobenmittelwerte, Stichprobenspannweiten usw.).

Indikator für den Prozess

Die Qualitätsregelkarte ist auch ein Indikator für den Prozess an und für sich. Bei der Auswertung einer Qualitätsregelkarte unterscheidet man zwischen zufälligen und systematischen Einflüssen. Zufällige Einflüsse führen zu einer Streuung der Prüfdaten auf der Qualitätsregelkarte, sie sind bedingt durch Einflussfaktoren wie kleine Temperaturschwankungen oder Werkstoffbeschaffenheit und sind als normaler, immer vorhandener Teil des Prozesses zu betrachten. Systematische Einflüsse können zu einer langsamen Verschiebung der Prüfdaten auf der Qualitätsregelkarte oder auch zu plötzlichen, drastischen Prozessveränderungen führen; sie sind bedingt durch besondere Einflussfaktoren wie Werkzeugverschleiß oder fehlerhaft eingestellte Maschinen.

Indikator für das Produkt

Der Verlauf der Messpunkte der untersuchten Teile zeigt die Qualität der Teile aus der Stichprobe. Daraus lässt sich auf die Qualität der Gesamtmenge der Teile schließen.

Auswerten von Regelkarten

Systematische Abweichungen unterliegen Gesetzmäßigkeiten. Aus dem Verlauf der Messpunkte auf der Qualitätsregelkarte lässt sich auf diese Gesetzmäßigkeiten zurückschließen.

So spricht man von einem „Trend“, wenn mindestens sieben Messpunkte eine nahezu lineare Steigung in Richtung einer Grenze zeigen. Möglicherweise liegt ein stark zunehmender Werkzeugverschleiß vor, der bald eine Überschreitung der Eingriffs- bzw. Warngrenze verursacht.

Ein „Pattern“ (Gesetzmäßigkeit) ist ein nicht zufälliger Kurvenverlauf, z. B. das periodische „Schwingen“ um die Mittelwertlinie. Es kann Temperaturschwankungen bedeuten, die in der Fertigung mal größere, mal kleinere Teile verursachen.

Man spricht von einem Durchlauf (oder „Run“), wenn sich 7 eingezeichnete Punkte ober- bzw. unterhalb der Mittelwertlinie befinden. In diesem Fall hat sich der Prozessmittelwert wahrscheinlich verschoben. Dieser kann z. B. anzeigen, dass eine Werkzeugschneide einen Schaden erlitten hat und die Teile von nun an größer bzw. kleiner fertigt.

Die Eingriffsgrenzen sind also nicht die einzigen Anzeichen für potenzielle Probleme; die Anordnung der Messpunkte ist ebenfalls zu beachten. Liegen mehr als 90 % der eingezeichneten Punkte im mittleren Drittel des Bereichs zwischen den Eingriffsgrenzen oder weniger als 40 % der Punkte in diesem Drittel, ist ebenfalls davon auszugehen, dass ein systematischer (nicht zufälliger) Einfluss vorliegen könnte.

Weblinks

Literatur

- Edgar Dietrich, Alfred Schulze: Statistische Verfahren zur Maschinen- und Prozessqualifikation. 6., vollständig überarbeitete Auflage. Carl Hanser Verlag, München / Wien 2009, ISBN 978-3-446-41525-6.

- Hans-Joachim Mittag: Qualitätsregelkarten. Carl Hanser Verlag, München u. a. 1993, ISBN 3-446-17661-6.

Einzelnachweise

- Dietrich, Schulze (2009), S. 219.

- Beispiel einer Shewhart-Regelkarte

- QS-9000, SPC-Leitfaden

- Three-way chart example (PDF; 2,0 MB) Boeing

- Z-Diagramm im ISI glossary of statistical terms

- Dietrich, Schulze (2009), S. 271