Pulsationsreaktor

Die Pulsationsreaktor-Technologie ist ein thermisches Verfahren zur Herstellung von feinteiligen Pulvern mit exakt definierten Eigenschaften. Das spezielle Funktionsprinzip der Pulsationsreaktor-Technologie führt zu Reaktionsparametern in einem Reaktionsumfeld, welches die Eigenschaften in Bezug auf Oberfläche, Reaktivität, Homogenität und Partikelgröße der Pulverwerkstoffe verändert.

Die Technologie hat sich insbesondere zur Herstellung von nanoskaligen und zur Keramikherstellung verwendeten Pulvern wie auch zur Herstellung von hochaktiven Katalysatoren bewährt. Dabei können einfache Oxide, aber auch Partikel wie Zirconium(IV)-oxid mit Dotierungselementen oder Mischoxide wie Spinell in dem Pulsationsreaktor produziert werden.

Geschichte

Ein britischer Naturwissenschaftler namens B. Higgins entdeckte bereits im Jahre 1777 die Erscheinung der pulsierenden Flamme. In der Fachliteratur beschrieb man dieses Phänomen als die „singende Flamme“. Bis zum Jahr 1930 fand man allerdings keine geeignete Anwendung. Erst mit der Erfindung des ARGUS-Schmidt-Rohrs (Abbildung 1) durch Paul Schmidt wurde die pulsierende Verbrennung angewandt. Ebenso fand die pulsierende Verbrennung ihren Einsatz in der Erzeugung von Heißgas für Heizungszwecke und in der Dampfkesselfeuerung.

Das Prinzip wurde in den 1980er Jahren am SKET-Institut in Weimar hinsichtlich der Eignung der pulsierenden Verbrennung als Aggregat zur Durchführung von thermischen, stoffwandelenden Prozessen geprüft. Schon zu dieser Zeit wurde das Aggregat vom Institut als Pulsationsreaktor bezeichnet. Untersucht wurde neben dem Prozess des Zementklinkerbrennens auch die Herstellung von Poliermittel aus Eisenoxalat für die optische Industrie, sowie die Herstellung oberflächenaktiver Katalysatorträgermaterialien aus Hydra(r)gillit.

In den Vordergrund trat der Pulsationsreaktor ab den 90er Jahren durch den Einsatz in der Umwelttechnik, vor allem zur Klärschlammtrocknung und der Regenerierung von harzgebundenen Gießereialtsanden. Ab dem Jahr 2000 wurde der Pulsationsreaktor dann zur Produktion von katalytischen Pulvern im industriellen Maßstab genutzt.

Weiterentwickelt wurde das Prinzip der pulsierenden Verbrennung (vgl. Paul Schmidt) über die Jahre durch die heute bestehende Firma IBU-tec advanced materials AG (aus dem SKET-Institut hervorgegangen), die schließlich 2008 eine weitere Versuchsanlage testete und in Betrieb nahm. Durch die Optimierungen der Reaktoren bestand nun die Möglichkeit wahlweise eine oxidierende, inerte oder reduzierende Heißgasatmosphäre zur Materialbehandlung zu verwenden. Zudem zeigte sich, dass sich die verbesserte Anlage besonders für die Herstellung von Nanopartikeln und katalytischen Pulvern eignete.

Heute ist der Pulsationsreaktor eine eingeführte Technologie in der chemischen Verfahrenstechnik zur Herstellung von aktiven Partikeln mit mikrostrukturellen Eigenschaften.

Aufbau und Funktionsweise

Grundsätzlich kann man sich unter einem Pulsationsreaktor einen periodisch-instationär arbeitenden Rohrreaktor vorstellen, der zur thermischen Behandlung von gasgetragenen Stoffen genutzt werden kann.

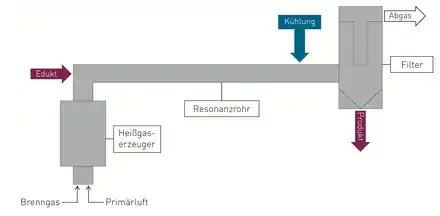

Innerhalb eines Heißgaserzeugers am Reaktor wird durch die Verbrennung von Erdgas oder Wasserstoff mit Umgebungsluft der pulsierende Heißgasstrom erzeugt. Durch das sogenannte Resonanzrohr, in das pulverförmiges, flüssiges oder gasförmiges Edukt aufgegeben werden kann, strömt das Heißgas. Die Behandlung des Eduktes erfolgt durch das im Resonanzrohr strömende Heißgas und wird durch geeignete Abkühlung definiert beendet. Das fertige Produkt wird in einem abreinigbaren Filter abgeschieden. Während des gesamten laufenden Prozesses kann mit Hilfe eines Schleusensystems das Produkt entnommen und in Fässer oder Bigbags abgefüllt werden. Ein Austreten des Produktes in die Umwelt kann durch ein im Reaktor – inklusive Filter – herrschenden Unterdruck vollkommen ausgeschlossen werden.

Im Resonanzrohr – dem Behandlungsraum für das Edukt – bildet sich durch das Pulsieren der Heißgasströmung eine nahezu kolbenförmige Strömung mit einer über den Rohrdurchmesser beinahe konstanten Temperatur aus. Diese kolbenförmige Strömung führt zu einer engen Verweilzeitverteilung. Zudem wird durch die pulsierende Heißgasströmung ein erhöhter konvektiver Wärme- und Stofftransport zu bzw. von den Partikeln bewirkt.

Die Erzeugung des Heißgases ist auf zwei unterschiedliche Weisen möglich. Entweder arbeitet der Heißgaserzeuger mit hohem Luftüberschuss (λ ≥ 2), oder aber die Heißgasatmosphäre kann auch sauerstofffrei oder reduzierend erzeugt werden. Die Spanne der Heißgastemperaturen im Pulsationsreaktor reicht von 250 °C bis 1.300 °C. Nach Zuführung des Eduktes ist es möglich, dass die tatsächliche Behandlungstemperatur jedoch deutlich von diesen Werten abweicht. Durch systematische Versuche mit Temperaturvariation kann die erforderliche Behandlungstemperatur ermittelt werden.

Neben der Behandlungstemperatur und der Art der Heißgasatmosphäre besteht die Option, auch die Pulsation, d. h. die räumlich oszillierende Heißgasströmung, ohne Änderung der Anlagengeometrie in Frequenz und Amplitude auf das zu behandelnde Material abzustimmen.

Verfahrenstechnische Besonderheiten

Der pulsierende Heißgasstrom im Pulsationsreaktor ermöglicht sehr hohe Aufheizraten und einen stark erhöhten Wärmeübergang vom Heißgas an das Partikel im thermischen Prozess. Dies ist von Vorteil, um gezielt z. B. Partikelgröße, Oberflächenbeschaffenheit und Phasenzusammensetzung beeinflussen zu können.

Bei dem Pulsationsreaktor ist man zudem nicht an den Einsatz von brennbaren Edukten gebunden. Es können auch nicht brennbare Edukte zum Einsatz kommen.

Aufgrund der gleichmäßigen Temperaturverteilung im Reaktorraum und der engen Verweilzeitverteilung wird die Bildung von harten Aggregaten vermieden und gleichzeitig eine homogene Materialbehandlung ermöglicht.

Der durch den Pulsationsreaktor abgedeckte Temperaturbereich ist deutlich höher als z. B. bei Sprühtrocknern, wodurch einerseits eine schonende Trocknung nur eingeschränkt möglich ist, andererseits Trocknung und Kalzinierung gleichzeitig umsetzbar sind.

Eigenschaften des Pulsationsreaktors

Folgende Eigenschaften weist der Pulsationsreaktor auf:

Die Zerstäubung von Flüssigkeiten, Suspensionen und Feststoffen (Pulver) als Materialaufgabe, eine kurze Verweilzeit t: 100 ms bis 10 s sowie hohe Aufheiz- und Abkühlraten. Materialbehandlung ist bei Temperaturen von 250 °C bis 1.300 °C möglich und es kommt zu einer deutlichen Verstärkung des Wärme- und Stofftransports aus resultierenden Druck- und Geschwindigkeitsschwankungen der Pulsation (200 % bis 500 %). Zudem gibt es eine homogene Temperaturverteilung und eine wählbare Gasatmosphäre (oxidierend, sauerstofffrei, reduzierend).

Erzielbare Materialeigenschaften

Zu den Materialeigenschaften gehören eine gesteigerte Reaktivität der Materialien, hohe spezifische Oberfläche der Partikel, die Vermeidung von Aggregatbildung, große Materialhomogenität (z. B. enge Partikelgrößenverteilung) und einstellbare Partikelgröße von Nano- bis Mikrometer.

Typische Anwendungsfelder

Die im Pulsationsreaktor hergestellten Materialien werden in verschiedenen Industriezweigen eingesetzt und weiterverarbeitet:

Als Katalysatoren (Automotive, Industrie), Hochleistungskeramiken (Biokeramik, Optokeramik, Schutzkeramik), UV-Schutz, Effektpigmente (Lackierung, Kosmetik, Glas, Keramik, Porzellan), Batteriewerkstoffe (Beschichtungen, Elektrodenmaterialien), Leuchtstoffe, Zusatzstoffe (Flammschutz, Korrosionsschutz, Verdickungsmittel) und Füllstoffe (Volumenvergrößerung, Isolationswirkung).

Patente

- Patentanmeldung WO2007144060 A1: Verfahren zur herstellung von granat-leuchtstoffen in einem pulsationsreaktor. Angemeldet am 21. Mai 2007, veröffentlicht am 21. Dezember 2007, Anmelder: Merck Patent GmbH, Erfinder: Gerd Fischer, Tarek Khalil, Lars Leidolph, Holger Winkler.

- Patentanmeldung WO2002072471 A2: Verfahren zur herstellung von multinären metalloxidpulvern in einem pulsationsreaktor. Angemeldet am 6. März 2002, veröffentlicht am 19. September 2002, Anmelder: Merck Patent GmbH, Erfinder: Stefan Remke, Bernd Mueller, Guenter Riedel, Stefan Ambrosius, Bernd Dahm.

- Patentanmeldung DE102006046803 A1: Verfahren und thermischer Reaktor zur Herstellung von Partikeln. Angemeldet am 29. September 2006, veröffentlicht am 3. April 2008, Anmelder: Ibu-Tec GmbH & Co. KG, Erfinder: Stefan Ambrosius, Lars Leidolph.

- Patentanmeldung DE102006039462 B4: Verfahren zur Herstellung von Partikeln. Angemeldet am 23. August 2006, veröffentlicht am 18. Februar 2010, Anmelder: Ibu-Tec advanced materials AG, Erfinder: Gerd Fischer, Tarek Khalil, Lars Leidolph.

Weblinks

- Der Pulsationsreaktor

- Fachartikel: Periodisch instationär – Der Pulsationsreaktor, CIT_Plus, Ausgabe 5, S. 34–36

- Fachartikel: Erzeugung einer neuen Generation von Hochleistungswerkstoffen durch die Pulsationsreaktor-Technologie, Keramische Zeitschrift 65 (2013) [3] 170–173

- Fachartikel: Der Pulsationsreaktor – Die Innovation in der thermischen Materialbehandlung, NRC tradetrends, Ausgabe 4/14, S. 11

Quellenangaben

- S. Begand, B. Dahm, S. Ambrosius: Einsatz des Pulsationsreaktors für die Stoffbehandlung in der chemischen Industrie. In: Chemie Ingenieur Technik. Volume 70, Issue 6, 1998, S. 746–749.