Sprühtrocknung

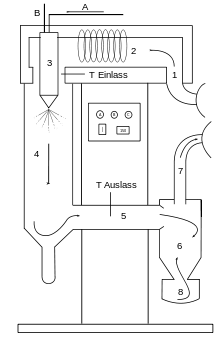

Die Sprühtrocknung (auch Zerstäubungstrocknung) ist eine Methode aus der Verfahrenstechnik zur Trocknung von Lösungen, Suspensionen oder Emulsionen. Dabei wird mittels eines Zerstäubers das zu trocknende Gut in einen Heißgasstrom eingebracht, der es in sehr kurzer Zeit (wenige Sekunden bis Bruchteilen einer Sekunde) zu einem feinen Pulver trocknet.

Das Konzept wurde im 19. Jahrhundert vermutlich in der Milchindustrie entwickelt. 1872 wurde ein erstes Patent von Samuel R. Percy (nicht Perry wie oft zitiert) zur Sprühtrocknung angemeldet.[1] Verbreiteten kommerziellen Einsatz fand die Sprühtrocknung allerdings erst im 20. Jahrhundert.

Grundlegende Funktionsweise

Mittels eines Druckzerstäubers (auch Einstoffdüse, je nach Bauart typischerweise 50 bis 250 bar), eines pneumatischen Zerstäubers (auch Zweistoffdüse, je nach Bauart typischerweise 1 bis 10 bar) oder eines Rotationszerstäubers (je nach Bauart typischerweise 4.000 bis 50.000 1/min) wird das zu trocknende Gut zerstäubt. Dadurch wird die Gesamtoberfläche der Flüssigkeit enorm vergrößert.

Das Produkt wird in einen Heißgasstrom eingesprüht, wodurch aufgrund der großen Oberfläche in sehr kurzer Zeit die Flüssigkeit verdampft und das feuchte Gut zu einem feinen Pulver trocknet. Da die Energie für die Verdampfung durch das Heißgas zur Verfügung gestellt wird, handelt es sich bei der Sprühtrocknung um eine sogenannte Konvektionstrocknung. Beim Heißgas handelt es sich zumeist um Luft; bei oxidationsempfindlichen Gütern oder leicht entzündlichen Lösungsmitteln werden aber auch Inertgase eingesetzt. Die Eintrittstemperatur des Heißgases liegt je nach Anwendung meist unter 250 °C, in der chemischen Industrie kommen aber Temperaturen von bis zu 600 °C zum Einsatz.

Das anfallende pulverförmige Trocknungsgut wird meist durch einen Zyklonabscheider vom Luftstrom getrennt. Sprühtrockner werden im industriellen Maßstab kontinuierlich betrieben soweit kein diskontinuierlicher Batchprozess erforderlich ist (z. B. in der Pharmaindustrie).

Bauarten

Es finden sich Sprühtrockner vom Labormaßstab (Verdampfungsleistung unter 1 kg/h) über den Pilotmaßstab (abhängig von Industriebereich Verdampfungsleistung von 1 kg/h bis weit über 10 kg/h) bis zum Produktionsmaßstab (abhängig von Industriebereich Verdampfungsleistung bis über 10 t/h).

Je nach Bauart oder Verwendungszweck kann das Heißgas in Richtung mit dem Sprühstrahl oder gegen den Sprühstrahl strömen (Gleichstrom-, Gegenstromprinzip). In neueren Sprühtrocknern werden teilweise auch mehrere Gasströme mit unterschiedlichen Temperaturen eingebracht um die Trocknung und Temperaturführung zu verbessern.

Bei den meisten Trocknern befindet sich die Sprüheinrichtung im oberen Teil des Turms. Eine Ausnahme bilden hier u. a. Trockner für Waschmittelpulver; hier befindet sich die Sprüheinrichtung im unteren Teil des Trockners und wird wie ein Springbrunnen betrieben.

Pulvereigenschaften

Je nach Zerstäubungstechnik sowie Feststoffgehalt der Flüssigkeit bilden sich Primärpartikel zwischen 5 und 500 µm. Abhängig von Trocknungsverhalten der Flüssigkeit sowie der Umgebungstemperatur bilden sich unterschiedliche Primärpartikelstrukturen aus, wobei es sich zumeist um homogene Partikel, Hohlkörper oder Übergangsformen handelt.

In vielen Sprühtrocknern werden auf unterschiedliche Weise die Primärpartikel zur Verbesserung der Pulvereigenschaften (z. B. Pulverfließfähigkeit, Untersinkverhalten, Staubneigung) agglomeriert. So wird beispielsweise Feingut in den Bereich der Zerstäuber zurückgeführt, um dort Agglomeration zu fördern.

Aufgrund der großen spezifischen Oberfläche lösen sich sprühgetrocknete Pulver vieler Produkte schnell auf.

Sicherheit

Sprühtrockner sind aufgrund der potentiellen Anwesenheit aller der für Staubexplosionen erforderlichen Faktoren grundsätzlich explosionsgefährdet:

- Brennstoff (soweit Trocknungsgut brennbar, zumeist der Fall)

- feine Verteilung des Brennstoffs sowie große Austauschfläche

- Sauerstoff (soweit nicht mit Inertgas betrieben)

- abgeschlossener Prozessraum

- Zündquellen

Faktor 1 und 2 sind prinzipbedingt nicht vermeidbar. Da der Betrieb mit Inertgas kostenintensiv ist, ist nur bei wenigen Prozessen der Faktor 3 beeinflussbar. Der Wirkung von Faktor 4 kann bei Eintreten einer Explosion durch Druckentlastungseinrichtungen reduziert werden. Neben anderen Unterdrückungsmechanismen (z. B. Löschanlagen) wird daher zur aktiven Prävention zumeist das Risiko durch Faktor 5 durch unterschiedliche Designregeln minimiert.

Durch aus der Anlage austretenden Staub kann auch im Umfeld eines Sprühtrockners Explosionsgefahr bestehen.[2]

Anwendungsgebiete

Sprühtrocknung ist weit verbreitet in der chemischen Industrie sowie in der Pharma- und Lebensmittelindustrie. Sie wird auch in der Abgasreinigung von Müllverbrennungsanlagen eingesetzt, um das Rauchgas abzukühlen[3] und einen Abwasser-freien Betrieb zu ermöglichen.[4]

Für empfindliche Stoffe, beispielsweise Hormone, Proteine, Vitamine und ätherische Öle, ist die Sprühtrocknung die Methode der Wahl. Die Sprühtrocknung dient auch als Verfahren zur Mikroverkapselung ätherischer Öle oder anderer oxidationsempfindlicher Stoffe. Weitere konkrete Beispiele für die Anwendung sind Milchpulver (Trockenmilch), Muttermilchersatz, Eipulver, löslicher Kaffee (Pulverkaffee), Pulverleim, Waschmittelpulver, Düngemittel und Keramikpartikel. Neben der schonenden Trocknung sind hierbei auch gute Handhabungseigenschaften sprühgetrockneter Pulver wie beispielsweise eine gute Löslichkeit ausschlaggebend für die Verfahrenswahl.

Literatur

- B. Bhandari, K. C. Patel, X. D. Chen: Spray drying of food materials – process and product characteristics in X. D. Chen, A. J. Mujumdar: Drying Technologies in Food Processing, 2008, ISBN 1-4051-5763-1

- I. Filková, L. X. Huang, A. S. Mujumdar: Industrial Spray Drying Systems in A. S. Mujumdar: Handbook of Industrial Drying, 2015, ISBN 978-1-4665-9666-5

Siehe auch

Weblinks

Einzelnachweise

- US125406, Samuel R. Percy, Improvement in drying and concentrating liquid substances by atomizing, 1872

- VDI 2263 Blatt 7:2010-07 Staubbrände und Staubexplosionen; Gefahren – Beurteilung – Schutzmaßnahmen; Brand- und Explosionsschutz an Sprühtrocknungsanlagen (Dust fires and dust explosions; Hazards – assessment – protective measures; Dust fires and explosion protection in spraying and drying integrated equipment). Beuth Verlag, Berlin, S. 22.

- Joachim Binnig: Stand der Technik bei der Entstaubung von Müllverbrennungsanlagen. In: Gefahrstoffe – Reinhalt. Luft. 69, Nr. 5, 2009, S. 175–179.

- VDI 3460 Blatt 1:2014-02 Emissionsminderung; Thermische Abfallbehandlung; Grundlagen (Emission control; Thermal waste treatment; Fundamentals). Beuth Verlag, Berlin. S. 131, 161–162.