Poröses Glas

Poröse Gläser sind Gläser mit mikroskopisch kleinen Poren, die in der Erforschung von Festkörpern eine wichtige Rolle spielen.

Poröse Gläser werden durch Extraktionsprozesse aus phasengetrennten Alkaliborosilikatgläsern hergestellt. Durch ihre besonderen Eigenschaften und die kommerzielle Verfügbarkeit gehören sie zu den am besten untersuchten und charakterisierten amorphen porösen Festkörpern. Durch die Möglichkeit der Modellierung der Mikrostruktur besitzen poröse Gläser ein hohes Potential als Modellsystem. Sie weisen eine hohe chemische, thermische und mechanische Stabilität auf, welche aus einem starren und inkompressiblen Silikat-Netzwerk resultiert. Sie können in reproduzierbarer Qualität im Porengrößenbereich von 1–1000 nm hergestellt werden und decken damit die Bereiche der Mikro (< 2 nm)-, Meso (2–50 nm)- und Makroporen (> 50 nm) ab. Eine leichte und vielfältige Funktionalisierung der inneren Oberfläche eröffnet porösen Gläsern ein breites Anwendungsspektrum.

Ein weiterer wesentlicher Vorteil poröser Gläser gegenüber anderen porösen Materialien ist dadurch gegeben, das poröse Gläser nicht nur als Pulver oder Granulate, sondern auch als Formkörper mit prinzipiell beliebiger Gestalt und Textur zur Verfügung stehen.

Historische Entwicklung

In der ersten Hälfte des 20. Jahrhunderts wurde bereits von Turner und Winks festgestellt, dass Borsilikat-haltige Gläser einer Auslaugung durch Säuren zugänglich sind. In den Folgejahren wurden zahlreiche Arbeiten zu diesem Thema durchgeführt, in deren Folge zu erkennen war, dass sich neben der chemischen Beständigkeit auch die Dichte, der Brechungsindex, die thermische Ausdehnung und die Viskosität durch eine Wärmebehandlung von Borsilikat-haltigen Gläsern beeinflussen lässt. 1934 wurde von Nordberg und Hood entdeckt, dass sich Alkaliborosilikatgläser in eine lösliche (natriumreiche Boratphase) und eine unlösliche Phase (Silicat = Matrix) entmischen, wenn sie einer Thermobehandlung unterworfen werden. Durch Extraktion mit Mineralsäure lässt sich die lösliche Phase entfernen, und es bleibt ein schwammartiges Silikat-haltiges Netzwerk zurück. Durch einen sich anschließenden Sinterungsprozess wurde ein Silikat-Glas erhalten, das sich in seinen Eigenschaften nur wenig von einem Quarzglas unterscheiden lässt. Die Herstellung solcher hochkieselsäurehaltiger Gläser ist als VYCOR-Prozess bekannt geworden.

Definition

In der wissenschaftlichen Literatur versteht man unter dem Begriff Poröses Glas etwa 96%ige silicathaltige poröse Materialien, die durch saure bzw. kombinierte saure und alkalische Behandlung phasengetrennter Alkaliborosilicatgläser hergestellt werden und eine dreidimensional verzweigte Mikrostruktur besitzen. Im eigentlichen Sinn sind dies poröse Kieselgläser. Des Weiteren werden die Begriffe poröses VYCOR-Glas (PVG) und Controlled Pore Glasses (CPG) für kommerziell erhältliche poröse Gläser verwendet. Die Porenstruktur wird durch ein untereinander verbundenes Kanalsystem gebildet und besitzt eine spezifische Oberfläche von 40 bis 300 m²/g. Poröse Gläser können durch saure Extraktion phasenseparierter Alkaliborosilikatgläser oder durch einen Sol-Gel-Prozess erhalten werden. Durch Steuern der Herstellungsparameter sind für poröse Gläser Porengrößen von 0,4 bis 1000 nm möglich, die eine enge Porengrößenverteilung aufweisen. Man kann sie als unterschiedlichste Formkörper herstellen, zu denen z. B. Kugeln, Platten, Stäbe, Fasern, Kapillaren, ultradünne Membranen und Rohre gehören.

Grundlagen der Herstellung poröser Gläser

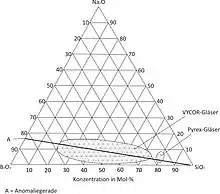

Voraussetzung für die reproduzierbare Herstellung poröser Gläser ist die Kenntnis über die strukturbestimmenden und strukturlenkenden Parameter. Die Zusammensetzung des Ausgangsglases ist ein strukturbestimmender Parameter. Die Herstellung des Ausgangsglases, vor allem der Abkühlungsprozess, die Temperatur und Dauer der Thermobehandlung, die Extraktionsbedingungen und die Nachbehandlung gehören zu den strukturlenkenden Parametern. Das Phasendiagramm für Natriumborosilikatglas zeigt für bestimmte Glaszusammensetzungen eine Mischungslücke.

Die obere kritische Temperatur liegt bei etwa 760 °C und die untere bei ca. 500 °C. Die exakte Abgrenzung des Entmischungsbereichs wurde erstmals von O. S. Moltschanowa[1] untersucht. Für eine Phasentrennung muss die Ausgangsglaszusammensetzung innerhalb der Mischungslücke des ternären Na2O-B2O3-SiO2-Glassystems liegen. Durch eine Thermobehandlung wird eine Durchdringungsstruktur erzeugt, welche durch eine spinodale Entmischung der natriumreichen Boratphase und der Silikatphase resultiert. Dieser Vorgang wird Primärentmischung genannt. Bei einer Ausgangsglaszusammensetzung, die sich auf der Anomaliegeraden (Phasendiagramm) befindet, erhält man eine maximale, fast spannungsfreie Entmischung.

Da beide Phasen eine unterschiedliche Resistenz gegenüber Wasser, Mineralsäuren und anorganischen Salzlösungen besitzen, kann die in diesen Medien lösliche natriumreiche Boratphase durch Extraktion entfernt werden. Allerdings ist eine optimale Extraktion nur dann möglich, wenn die Ausgangsglaszusammensetzung (Anomaliegerade) in Verbindung mit der Thermobehandlung so gewählt ist, dass Verbund- und nicht Tröpfchenstrukturen entstehen. Die Textur wird also von der Ausgangsglaszusammensetzung beeinflusst, die Größe und Art der Entmischungsbereiche bestimmt. Unter Textur wird im Zusammenhang mit porösen Gläsern Eigenschaften wie das spezifische Porenvolumen, die spezifische Oberfläche, die Porengröße und die Porosität verstanden. Die entstehenden Entmischungsbereiche hängen wiederum von der Dauer und der Temperatur des Temperungsprozesses ab.

Auch die Konzentration des Extraktionsmittels und das Verhältnis von Flüssigkeit zu Feststoff beeinflussen die Textur von porösen Gläsern. Des Weiteren löst sich feindisperses Silikat in der Natriumboratphase, wenn die Dauer und die Temperatur der Thermobehandlung erhöht werden. Dieser als Sekundärentmischung bezeichnete Vorgang hat zur Folge, dass sich das feindisperse Silikat während der Extraktion in den vorgebildeten Makroporen ablagert und die eigentliche Porenstruktur verdeckt. Da die Löslichkeit von feindispersem Silikat in alkalischen Lösungen größer ist als die von Netzwerk-Silikat, kann das feindisperse Silikat durch eine alkalische Behandlung entfernt werden.

Anwendungen poröser Gläser

Poröse Gläser sind für eine Vielzahl von Anwendungen geeignet. Durch ihre hohe mechanische, thermische und chemische Stabilität, die variabel einstellbaren Porengrößen mit einer engen Porenverteilung und die Vielfalt an Oberflächenmodifizierungen eröffnet sich ein breites Einsatzspektrum. Auch die Möglichkeit, unterschiedliche Geometrien zu realisieren, ist ein Vorteil bei Anwendungen in der Industrie, Medizin, Pharmaforschung, Biotechnologie und Sensortechnologie.

Mit ihren engen Porengrößenverteilungen stellen poröse Gläser ideale Materialien zur Stofftrennung dar. Aus diesem Grund werden sie in der Gaschromatographie, der Dünnschichtchromatographie und der Affinitätschromatographie eingesetzt. Eine Anpassung der stationären Phase an ein Trennproblem ist durch gezielte Modifizierung der Oberfläche von porösen Gläsern möglich.

Auch in der Biotechnologie bieten sie sich durch ihre vorteilhaften Eigenschaften zur Reinigung von DNA, zur Immobilisierung von Enzymen oder Mikroorganismen an. Auch zur Synthese von Oligonukleotiden sind sie hervorragend geeignet. Dabei werden bestimmte Startnukleotide auf der inneren Oberfläche aufgebracht. Die Kettenlänge der entstehenden Oligonukleotide wird unter anderem durch die Porengröße des CPGs beeinflusst.

Des Weiteren werden poröse Gläser auch zur Fertigung von Implantaten, insbesondere Dentalimplantaten, verwendet. Dabei werden Pulver aus porösen Glaspartikeln mit einem Kunststoff zu einem Komposit verarbeitet, wobei die Partikel- und die Porengröße die Elastizität des Komposits positiv beeinflussen und sie weiterhin die optischen und mechanischen Eigenschaften des umliegenden Gewebes, z. B. des Zahnschmelzes, anpasst.

Da poröse Gläser auch als Membranen hergestellt werden können, ist die Membrantechnologie ein weiteres wichtiges Anwendungsgebiet. Die Hyperfiltration von Meer- und Brackwasser und die Ultrafiltration im „Downstream-Prozess“ sind dabei hervorzuheben. Neben dem Einsatz als Trennmaterial sind poröse Gläser auch als Trägermaterial in der Katalyse geeignet. Die Olefin – Methathese wurde beispielsweise am System Metall-Metalloxid/poröses Glas realisiert.

Auch als Membranreaktoren können poröse Gläser eingesetzt werden, da sie eine hohe mechanische, aber vor allem thermische und chemische Stabilität aufweisen. Membranreaktoren können den Umsatz von gleichgewichtsbeschränkten Reaktionen verbessern, indem über eine selektive Membran ein Reaktionsprodukt abgeführt wird. Beispielsweise bei der Zersetzung von Schwefelwasserstoff an einem Katalysator in einer porösen Glaskapillare war der Umsatz der Reaktion mit Glaskapillare im Gegensatz zur Reaktion ohne Glaskapillare deutlich höher.

Literatur

- W. E. S. Turner, F. Winks: The influence of boric oxide on properties of chemical and heat-resisting glasses. In: Journal of the Society of Glass Technology. Band 102, 1926.

- F. Janowski, W. Heyer: Poröse Gläser – Herstellung, Eigenschaften und Anwendungen. VEB Deutscher Verlag für Grundstoffindustrie, Leipzig 1982.

- F. Friedel: [Kein Titel benannt]. Halle 2001 (Diplomarbeit).

- F. Janowski: Anwendung poroeser Glaeser in der Verfahrenstechnik bietet ein sehr grosses Potential. In: Maschinenmarkt. Band 99, 1993, S. 28–33.

- Werner Vogel: Glas Chemie. Springer-Verlag, Berlin 1992, ISBN 3-540-55171-9.

- O. S. Moltschanowa: Bereich der anomalen Gläser im System Na2O-SiO2-B2O3. In: Glas und Keramik. Band 14, 1957, S. 5–7.

- F. Wolf, W. Heyer: Modifizierte poröse gläser als Träger in der Gaschromatographie. In: J. Chromatogr. Band 35, 1968, S. 489–496, doi:10.1016/S0021-9673(01)82414-6.

- Life Sciences - Mehr als nur poröse Gläser (Anwenderbericht). In: Schuller GmbH (Hrsg.): LABO9. 1999, S. 26–28.

- SCHOTT Information. Band 53, 1990.

- M. Hermann: Verfahren zur Herstellung eines porösen Glases und Glaspulvers und Glaswerkstoff zum Ausführen des Verfahrens. WO 098778, 2007.

- P. W. McMillan, C. E. Matthews: Microporous glasses for reverse osmosis. In: J. Mater. Sci. Band 11, 1976, S. 1187–1199.

- F. Janowski, A. Sophianos, F. Wolf: The role of acidity of MoO3-SiO2 and WO3-SiO2 catalysts. In: React. Kinet. Catal. Lett. Band 12, 1979, S. 443.

- G. R. Gavalas, C. E. Megiris, S. W. Nam: Deposition of H2-permselective SiO2 films. In: Chem. Eng. Sci. Band 44, Nr. 9, 1989, S. 1829–1835.

Weblinks

Homepage der VitraBio GmbH – weiterführende Informationen, Ansicht von Produktionsanlagen

Einzelnachweise

- O. S. Moltschanowa: Bereich der anomalen Gläser im System Na20-Si02-B203. In: Glas und Keramik. Band 14, 1957, S. 5–7.