Luftlager

Luftlager, aerostatische oder aerodynamische Lager (Gas bearings)[1] sind Lager, bei denen die beiden zueinander bewegten Lagerungspartner durch einen dünnen Luftfilm getrennt sind. Durch die stick-slip-freie und reibungsfreie Bewegung wird große Genauigkeit erreicht. Die Tragfähigkeit ist geringer als bei konventionellen Wälzlagern. Luftlager werden bevorzugt in Präzisionsmaschinen (Mess- und Bearbeitungsmaschinen) und schnelllaufenden Maschinen (Hochgeschwindigkeitsspindeln) verwendet.

Formen

.gif)

Man unterscheidet aerodynamische Lager, die das Luftpolster durch die Bewegung selbst aufbauen, und aerostatische Lager, bei denen Druckluft zum Aufbau des Druckpolsters eingeleitet wird. Aerodynamische Lager benötigen keine Druckluftversorgung, haben aber das Problem, dass sich die beiden Lagerpartner unterhalb einer charakteristischen Relativgeschwindigkeit (linear oder rotativ) berühren und damit Reibung aufweisen, die zu Verschleiß führt.

Das Ultraschallluftlager, das durch den Nahfeldeffekt im Ultraschallfeld hervorgerufen wird, benötigt keine externe Luftversorgung. Es wird derzeit weniger als Lager als zum berührungslosen Greifen und Transportieren von flächigen Gegenständen verwendet. Transportmittel und Transportgut werden dabei durch einen Luftspalt von 50–300 µm getrennt.

Luftlagerarten

Luftlager gehören grundsätzlich zur Klasse der Gleitlager. Die in den Lagerspalt, d. h. zwischen die zueinander bewegten Gleitflächen gepresste Druckluft bildet das Schmiermedium. Zugleich wird mit ihr ein Druckpolster aufgebaut, das die Last berührungsfrei trägt. Die Druckluft wird normalerweise von einem Kompressor zur Verfügung gestellt. Ziel ist, für den Druck, die Steifigkeit und die Dämpfung des Luftpolsters ein möglichst hohes Niveau zu erreichen. Dabei spielen der Luftverbrauch und die gleichmäßige Einspeisung der Luft über die gesamte Lagerfläche eine entscheidende Rolle.

Sogenannte Totvolumina sind alle Hohlräume, in denen die Luft bei Lagerspaltänderung nicht komprimiert werden kann. Sie tragen damit nicht zum Lagerungseffekt bei, denn sie stellen eine weiche Gasfeder dar, die zum Schwingen anregt. Zu den Totvolumina zählen insbesondere Kammern und/oder Kanäle, wie sie konventionelle Luftlager aufweisen, um die Luft gleichmäßig zu verteilen und den Druck im Lagerspalt zu erhöhen. Diese sind für die Dynamik des Luftlagers äußerst schädlich und regen zu selbsterregten Schwingungen an.

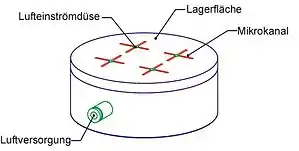

Technologisch unterscheiden sich Luftlager nach ihrem inneren Aufbau, wie die Luftversorgung und -verteilung im Lagerspalt realisiert wird:

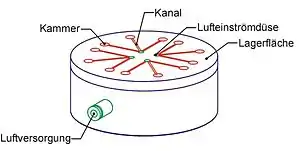

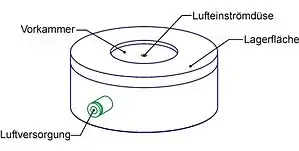

Konventionelle Düsenluftlager

Bei konventionellen Düsen-Luftlagern fließt die Druckluft über wenige, jedoch relativ große Einströmdüsen (Durchmesser 0,1 – 0,5 mm) in den Lagerspalt. Dadurch ist ihr Luftverbrauch wenig flexibel, und die Lagereigenschaften können nur unzureichend an die Randbedingungen (Kräfte, Momente, Lagerfläche, Lagerspalthöhe, Dämpfung) angepasst werden. Um die Luft bei der geringen Anzahl an Einströmdüsen dennoch möglichst gleichmäßig im Spalt verteilen zu können, werden verschiedene konstruktive Maßnahmen getroffen. Sie alle erzeugen jedoch Totvolumina (nicht verdichtbare und damit weiche Luftvolumina).

Konventionelle Eindüsen-Luftlager mit Vorkammer haben um die zentral angeordnete Düse eine Kammer. Ihre Fläche beträgt üblicherweise 3 – 20 % der Lagerfläche. Selbst bei einer Vorkammer-Tiefe von nur wenigen 1/100 mm ist das Totvolumen dieser Luftlager sehr groß. Im ungünstigsten Fall besitzen diese Luftlager statt einer Vorkammer einfach nur eine konkave Lagerfläche. Alle diese Luftlager besitzen neben sehr vielen anderen Nachteilen insbesondere eine äußerst schlechte Kippsteifigkeit.

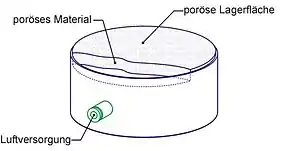

Sinterluftlager

Bei sogenannten Sinterluftlagern handelt es sich um ein pulvermetallurgisches Produkt. Hier soll das poröse Lagermaterial für ein gleichmäßiges Verteilen der Luft sorgen. Vorteile des Sinterluftlagers sind unter anderen ein ruhiger Lauf, geringer Verschleiß und dass es RoHS-konform ist. Nachteile sind das große Totvolumen (Hohlstellen im Material) und das ungleichförmige Ausströmen der Luft infolge der unregelmäßigen Porosität. Damit verbunden sind auch die hohen Schwankungen der Lagereigenschaften dieser Luftlager. Systembedingt können Sinterluftlager nur in einem sehr geringen Temperaturbereich zwischen 0 °C und 50 °C eingesetzt werden.

Vorteile des Luftlagers

Verschleißfreiheit, Lebensdauer

Luftlager arbeiten kontaktfrei und weisen im Betrieb keine Festkörperreibung, sondern nur Luftreibung im Spalt auf. Ihre Lebensdauer ist deshalb im ungestörten Betrieb (mit Luftversorgung) fast unbegrenzt. Wälz- oder Gleitlager haben insbesondere bei höheren Beschleunigungen einen Abrieb, der infolge des Verschleißes zu einer Reduzierung der Führungsgenauigkeit und damit zu ihrem Ausfall führt.

Führungs-, Wiederhol- bzw. Positioniergenauigkeit

In der Chipproduktion werden im Back-End beim Positionieren heute schon Wiederholgenauigkeiten von 1 bis 2 µm beim Wire Bonden und 5 µm beim Die Bonden benötigt. Mit Wälzlagern sind damit die physikalischen Grenzen erreicht, wenn nicht gleichzeitig die Beschleunigungen reduziert werden. Im Front-End (Lithographie) sind Luftlager bereits etabliert.

Beim Bestücken in der Elektronikproduktion steigen die Anforderungen an die Genauigkeiten derzeit rapide durch kleinere Bauteile und Technologiewechsel, z. B. zur Chip-on-Board-, Flip-Chip-Technologie oder zum Wafer-Level-Chip-Packaging. Damit werden auch hier zukünftig Wiederholgenauigkeiten von unter 10 µm gefordert, die mit Wälzlagern aufgrund des Stick-Slip- und „Schubladen“-Effekts nicht mehr erreicht werden können. Luftlager bieten hier alleinig die Voraussetzungen für die zukünftigen Anforderungen an die Produktivität bei hoher Reinheit (Öl- und Fettfreiheit).

Kostenvorteile und Reproduzierbarkeit

Luftlager zeichnen sich durch höchste Reproduzierbarkeit, Vollautomatisierbarkeit und geringe Kosten durch die schnelle Bearbeitung aus. Deshalb kann die Technologie auch erstmals für Großserien, z. B. in der Druck-, Textil oder Automobiltechnik, eingesetzt werden. In Serien können Luftlager sogar Kostenvorteile gegenüber Wälzlagern aufweisen: So ist eine kugelgelagerte Hochfrequenzspindel von wälz- und luftgelagerten Spindeln in der Herstellung ca. 20 % teuer als eine luftgelagerte.

Reinheit, Öl- und Fettfreiheit

Die Chipproduktion erfolgt im Allgemeinen im Reinraum. Bereits geringfügige Verschmutzungen können Ausschuss und damit hohe Kosten verursachen. In der Elektronikproduktion steigen mit kleineren Bauteilen ebenfalls die Reinheitsanforderungen an die Umgebung. Luft ist im Unterschied zu Öl bzw. Fett ein optimales Schmiermedium, weil es in der gleichen Reinheit wie die umgebende Luft verfügbar ist. Deshalb kann bei Luftschmierung auf eine aufwendige Abdichtung des Lagers verzichtet werden.

Ökologische Vorteile

Das Entfallen von umweltbelastenden, mineralölbasierten oder synthetischen Schmierstoffen weckt derzeit das Interesse an Luftlagern auch außerhalb der klassischen Bereiche. Ökologische Vorteile bietet das Luftlager insbesondere gegenüber öl- bzw. fettgeschmierten Gleitlagern.[2]

Nachteile des Luftlagers

Die erforderliche hohe Präzision der Fertigung mit 10 µ für den Lagerspalt bedeutet hohe Fertigungskosten.[3]

Das Luftlager kann nur dort verwendet werden, wo unsymmetrische Belastungen ausgeschlossen sind. Unwucht des gelagerten Objekts kann zur Zerstörung des Lagers führen[3], wenn keine Vorkehrungen dagegen getroffen werden.

Beim Anfahren und Stoppen treten Reibung und Verschleiß auf, wenn dieser Vorgang ohne Vor- und Nachlauf für den Auf- und Abbau des Lagermediums erfolgt.

Berechnungsmöglichkeiten

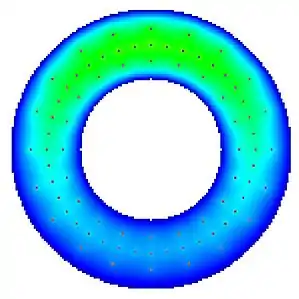

.jpg.webp)

Zur Berechnung von Luftlagern wurde eine speziell zugeschnittene FEM-Software entwickelt. Sie wurde auf der Basis exakter theoretischer Modelle entwickelt[4]. Dadurch können Berechnungsaufgaben gelöst werden, die weit außerhalb der Möglichkeiten aller bisherigen Auslegungsformeln und numerischen Berechnungen liegen.

Nachfolgend werden Berechnungsbeispiele vorgestellt:

Theoretische Modellierung

Die Berechnung der Lagereigenschaften beruht auf der Simulation der Strömungsvorgänge im Lagerspalt und in den Mikrodüsen. Das Ergebnis ist der Druckverlauf im Lagerspalt. Aus ihm lassen sich alle statischen Kennwerte ableiten. Die Ergebnisse beruhen also auf der Beschreibung der tatsächlichen physikalischen Effekte und erlauben eine klare Vorstellung von den späteren realen Verhältnissen.

Geschwindigkeit

Ebene Luftlager, die bewegt werden, verkippen aufgrund aerodynamischer Effekte im Spalt. Abhängig von der Kippsteifigkeit des Luftlagers verringert sich seine Tragkraft mit zunehmender Geschwindigkeit bis hin zu einer Grenze, ab der es versagt. Für Luftlager liegt diese Grenzgeschwindigkeit auslegungsabhängig bei einigen Dutzend m/s. Für Luftlager mit Kammern und Varianten von Kanalstrukturen sind jedoch schon Geschwindigkeiten von wenigen m/s gefährlich.

Verformung

Die Steifigkeit eines Luftlagerkörpers wird im Verhältnis zur Steifigkeit des Luftpolsters oft überschätzt. Das Diagramm zeigt die Kennlinien eines ebenen Lagerelements (Höhe 20 mm, Durchmesser 80 mm) im Vergleich zu den theoretischen Kennlinien eines starren Luftlagers gleicher Geometrie. Auf der Basis derartiger Berechnungen wird sowohl das Material der Luftlager festgelegt als auch die Anordnung und Anzahl der Düsen gezielt auf die Verformung angepasst.

Die Verformung der Lagerfläche durch die Flächenlast des Luftpolsters wird mittels einer Strukturanalyse berechnet. Das Ergebnis geht dann als Parameter in die Berechnung der Luftlager-Kennlinien ein. Durch einen iterativen Prozess kann so für jeden Punkt der Kennlinie die tatsächliche Verformung und das tatsächliche Druckprofil berechnet werden.

Spindeln und zylindrische Luftlager

Die FEM-Software erlaubt auch die Berechnung von rotationssymmetrischen Bauteilen. Tragkraft, Steifigkeit, Kippsteifigkeit und Luftverbrauch einer kompletten Spindellagerung können im Stillstand und bei Drehzahl (inklusive dynamischer Effekte) exakt berechnet werden. Dadurch ist die Vorhersage von maximaler Drehzahl und Eigenfrequenzen möglich; eine unabdingliche Voraussetzung für den Bau einer optimalen Spindel.

Zylindrische Luftlager können mit den Berechnungsverfahren hinsichtlich Steifigkeit, Luftverbrauch und der Auswirkung mechanischer Toleranzen in der Fertigung optimiert werden.

Genauigkeit

Die Berechnungsmodelle sind durch Messungen vielfach validiert. Typischerweise stimmen die Ergebnisse mit der Wirklichkeit auf 5 % bei der Tragkraft und auf 10 % bei der Steifigkeit überein. Die Abweichungen resultieren nicht etwa aus Fehlern bei den Berechnungen, sondern aus den Beschaffenheiten (Formabweichungen usw.) realer Lagerflächen.[5]

Beispiele

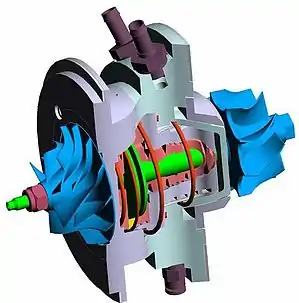

.jpg.webp)

Automobiltechnologie

- Luftgelagerter Messerantrieb

- Luftgelagerter Turbolader

Linearantriebe

Das breite Feld reicht von sehr präzisen Antrieben für die Messtechnik über komplexe, robuste Multifunktionalsysteme für die Elektronik- und Halbleiterproduktion bis hin zu günstigen Antrieben für die Automatisierungstechnik.

- Präzisionsmesstisch

- Hochbeschleunigter Dopplerantrieb

Der hochbeschleunigte Dopplerantrieb besitzt einen Kohlefaserspiegel (Fläche 500 mm × 250 mm), der bei Beschleunigungen bis zu 300 m/s² mit flexiblen Bewegungsprofilen hochgenau geführt wird. Die Lösung ist als luftgelagerter Antrieb ausgeführt: Der Führungsholm (Länge 900 mm), an dem der Spiegel befestigt ist, ist ebenfalls aus CFK gefertigt und trägt die Magnete der Linearmotoren. Die Kabel bzw. Schläuche (Motor, Luftlager, Messsystem) werden nicht mitbewegt, damit keine Brüche infolge der hohen Lastwechsel auftreten. Die Luftlagerung ist sehr unempfindlich gegenüber Geometrieschwankungen infolge Temperatureinfluss.[6]

- Antrieb für Produktionsautomaten

In Produktionsautomaten hat neben der Performance die Zuverlässigkeit höchste Priorität. Die Luftlagerung ist statisch bestimmt ausgeführt. Die Vorspannung erfolgt direkt durch den eisenbehafteten Linearmotor bzw. durch Kolbenlager. Dadurch ist der Antrieb einfach zu montieren und unempfindlich gegen Geometrieänderungen, z. B. durch Temperatureinflüsse oder die Aufstellung des Automaten.

Halbleiter-Technologie

- Luftlagerung für Inspektionsgerät

Der Chip zur Vermessung von Wafern und Flat Panels muss sehr genau und ohne Berührung über die Oberfläche geführt werden. Dazu ist der Chip direkt in die Lagerfläche integriert. Seine maximale Abstandsänderung von der Oberfläche, d. h. die Schwankung der Spalthöhe des Luftlagers, ist kleiner 0,5 µm. Beim Aufsetzen dürfen Luftlager und Chip die zu vermessende Oberfläche nicht berühren. Als Aktor für die Auf- und Abbewegung dient ein Pneumatikkolben, der aus Gründen der Reproduzierbarkeit ebenso luftgelagert ist. Über den Luftdruck wird die Vorspannkraft auf das Luftlager und damit die Lagerspalthöhe eingestellt.

- Chuck mit integriertem Hubantrieb

Der Chuck kann für das elektrische Prüfen der Wafer Stick-Slip-frei bis zu 3 mm angehoben werden. Unabhängig von der Hubbewegung bis zum Erreichen der erforderlichen Kontaktkraft ist die Kraft auf die Prüfspitzen konstant. Der Hubantrieb basiert auf Tauchspulen; seine Führung ist luftgelagert. Zwischen Antrieb und Chuck begrenzt ein luftgelagerter Pneumatikkolben einstellbar die Kontaktkraft.

Medizintechnologie

Fett- und ölfreie Antriebe für Atemgeräte, Stick-Slip-freie Bewegungen bei Scannern oder hohe Drehzahlen bei großen Rotoren.

- Luftgelagerter Computer-Tomograph

Hohe Drehzahl (> 5,5/s; 330/min), niedrige Herstellkosten, geringes Geräusch, großer freier Durchmesser des Rotors (> 1 m), geringes Gewicht des Rotors und Gestells, die volle Kippbarkeit des Rotors sowie die hohe Zuverlässigkeit sind die Vorteile dieses Instruments. Eine Version mit Riemenantrieb anstatt des Direktantriebs ist ebenso möglich.

Produktionstechnologie

- Luftlager zum Ausrichten von Bauteilen

Mit Hilfe eines luftgelagerten Führungskörpers können optische Bauteile auf einen gemeinsamen Durchmesser auf einem Drehtisch ausgerichtet werden. Der Führungskörper schwimmt vakuumvorgespannt mit konstanter Lagerspalthöhe kontaktfrei auf dem Drehtisch.

- Justierschlitten für die Optikproduktion

Der Linearschlitten dient zum hochgenauen Positionieren des Objekts in der Optikfertigung. Ausgeführt als statisch bestimmte Lagerungen kann sich das Bearbeitungsobjekt zum Schleifen in der Maschine reibungs- und kräftefrei in Achsrichtung selbst ausrichten. Beim Klemmen des Linearschlittens zum Bearbeiten bleibt diese Position im Sub-µm-Bereich erhalten.

- Hochpräzise, hochbelastbare Aerostatikführungen in Werkzeugmaschinen.[7]

Realisierte Achslängen bis 15 m und Belastung bis 600 kN. Selbstreinigungsfähigkeit durch ausströmende Luft, temperaturstabil, keine aufwändige Mediumrückführung wie z. B. einer Hydrostatiktischen Führung.

Spindeln

Inzwischen reicht das breite Spektrum an Spindeln von Kleinstspindeln mit geringster Reibung bis hin zu Spindeln mit höchsten Drehzahlen über 300.000/min. Häufig im Einsatz findet man Sie in Form von Leiterplattenbohrspindeln, Präzisions-Scannerspindeln und Präzisions-Schleifspindeln.

Kurzhubantrieb

Die Innovation des Kurzhub-Antriebs liegt in seiner Luftlagerung begründet, die direkt in den eisenbehafteten Linearmotor integriert ist. Dadurch ist die bewegte Masse niedrig, und es können höchste Beschleunigungen und Genauigkeiten erreicht werden. Seine herausragenden Vorteile beweist der Antrieb bei kurzen Hüben im µm- und mm-Bereich mit hohen Frequenzen bis weit über 100 Hz. Dank seiner optimalen Luftschmierung ist die Lebensdauer auch bei hochdynamischen Bewegungen quasi unbegrenzt. Der Antrieb ist damit ideal z. B. für Unrunddrehmaschinen (Kolbenherstellung), Pressen oder Leiterplattenbohrmaschinen geeignet.

Drehantrieb

Der luftgelagerte Drehantrieb ist mit seinem integrierten Synchronmotor direkt angetrieben. Der Rotor besitzt eine Vakuumversorgung, die kabellos vom Stator übertragen wird. Der Drehantrieb ist durch seine hohe Laufruhe und die öl-/fettfreie Lagerung ideal für Messaufgaben geeignet. Seine maximale Drehzahl beträgt 500/min.

Astronomie

- Spiegellagerung

Beim Large Zenith Telescope, das einen Primärspiegel aus Quecksilber besitzt, ist der Quecksilberbehälter luftgelagert.

Siehe auch

- Luftkissen (Transport von Lasten auf ebenem Untergrund)

- Ultraschallmotoren

- Magnetlager

Literatur

- A. Schroter: Ausgleichsvorgänge und Strömungsgeräusche bei aerostatischen Lagern mit flächig verteilten Mikrodüsen In: VDI Fortschrittsberichte, VDI Verlag, 1995

- M. Gerke: Auslegung von ebenen und zylindrischen aerostatischen Lagern bei stationären Betrieb Diss., TU München, 1991

- Stefan Risse: Ein Beitrag zur Entwicklung eines doppelsphärischen Luftlagers aus Glaskeramik, Hochschulschrift. Hrsg.: Technische Universität Ilmenau. 2001 (d-nb.info).

- Patentanmeldung DE4436156: Aerostatische Lager und Verfahren zur Herstellung eines aerostatischen Lagers. Angemeldet am 10. Oktober 1994, veröffentlicht am 10. Oktober 2014, Anmelder: J. Heinzl; M.Muth; B. Schulz, Erfinder: J. Heinzl; M.Muth; B. Schulz (Geschäftsverfahren).

Weblinks

Einzelnachweise

- Alles dreht sich um Luftlager – 3rd Gas Bearing Workshop. In: Elektronik (Zeitschrift). Nr. 11, 28. Mai 2019.

- Bernd Schulz: Herstellung von aerostatischen Lagern mit Laserendbearbeitung In: Fortschritt-Berichte VDI Nr. 525, 1999.

- Stefan Risse: Ein Beitrag zur Entwicklung eines doppelsphärischen Luftlagers aus Glaskeramik, Hochschulschrift. Hrsg.: Technische Universität Ilmenau. 2001, S. 5 (d-nb.info).

- Muijderman: Neue Lagerformen: Gaslager und Spiralrillenlager. In: Philips (Hrsg.): Philips TechnischeRundschau. Nr. 9, S. 299 – 320 (1963/1964).

- Bernd Schulz: Herstellung von aerostatischen Lagern mit Laserendbearbeitung In: Fortschritt-Berichte VDI Nr. 525, 1999, S. 7–17.

- Joachim Klement: Funktionsweise der Luftlager In: Technologie der elektrischen Direktantriebe Nr. 12, 2009, S. 56–60.

- Jochen Krismeyer, Ute Drescher: Marktübersicht Linearführungen: Richtungsweisende Technik. Vogel-Verlag, 31. März 2014, S. 3, abgerufen am 28. September 2019.