Autobetonpumpe

Eine Autobetonpumpe ist eine fahrbare Pumpe zur Förderung von Beton. Ihr Einsatzgebiet ist der Bau von Gebäuden, Brücken oder auch Staudämmen. Es kann Beton mit Korngrößen von bis zu 63 Millimeter gepumpt werden, wobei die Reichhöhe der Betonverteilermaste bis zu 100 Metern betragen kann. Die Autobetonpumpe wird rechtlich als eine selbstfahrende Arbeitsmaschine eingestuft.

.jpg.webp)

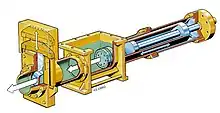

Eine Autobetonpumpe besteht aus einem LKW(-Chassis), einem Pumpsystem sowie optional einem Verteilermast.

Die Erfindung

Unzulänglichkeiten beim Umgang mit dem herkömmlichen Gießturm brachten 1927 die Ingenieure Max Giese und Fritz Hell auf die Idee, den Beton vom Betonmischer direkt zur Verwendungsstelle zu pumpen. Dabei kam es vor allem darauf an, den Kraftverbrauch[1] gegenüber der Gießturm-Methode möglichst gering zu halten. Der verminderte Wassergehalt des Betons im Pumpverfahren sparte nicht nur Energie, sondern ließ das Material auch zügiger und fester abbinden. Kies oder gebrochenes Steinmaterial fanden Verwendung. Gepumpt werden konnte bis zu 38 Meter Höhe und bis zu Entfernungen von 120 Metern.

Pumpsysteme

Kolbenpumpen

Als Einkolbenpumpen werden Betonpumpen in Deutschland seit den 1920er Jahren eingesetzt. Heute kommen überwiegend Doppelkolbenpumpen zum Einsatz, die durch Elektro- oder Dieselmotoren mittels Ölpumpen hydraulisch angetrieben werden. Die Förderkolben sind über Antriebszylinder hydraulisch miteinander verbunden und arbeiten im Gegentakt. Die Kernpumpe besteht aus

- hydraulischem Antriebszylinder,

- Förderzylinder mit Förderkolben,

- dazwischen geschaltetem Wasserkasten,

- Betontrichter mit Rührwerk,

- Rohrweiche,

- Hebel

- Umschaltzylinder für Rohrweiche.

Funktionsweise

Der rücklaufende Förderkolben des einen Förderzylinders erzeugt einen Unterdruck, das Medium aus dem Aufgabetrichter wird in den Zylinder gesaugt. Gleichzeitig drückt der vorlaufende Förderkolben den Inhalt des anderen Förderzylinders durch die Rohrweiche in die Förderleitung. Am Hubende schaltet die Pumpe um, das heißt, die Rohrweiche schwenkt vor den anderen gefüllten Förderzylinder und die Förderkolben kehren ihre Bewegungsrichtung um.

Um die Pumpe zu reinigen beziehungsweise um Leitungsverstopfungen beim Pumpen wieder zu lösen, kann jede Maschine auch „rückwärts“ pumpen. Die Funktion Zurückpumpen ist die Bewegungsumkehr lediglich der Förderkolben durch ein hydraulisches Schaltventil, während die Rohrweiche in ihrer Stellung verbleibt und erst bei Erreichen der Endlage von den Umschaltzylindern in die gegenüberliegende Schaltstellung bewegt wird. Kolbenpumpen-Einheiten werden als „Kernpumpe“ vormontiert und können dann je nach Verwendungszweck auf Fahrgestelle als „Autobetonpumpe“ oder auf diverse Hilfsrahmen als Stationär-, Baustellen- oder Tunnelbetonpumpe montiert werden.

Die Antriebe für Betonpumpen erfolgen heute ausschließlich hydraulisch, wobei sich die Steuerungsvarianten der einzelnen Hersteller unterscheiden. Varianten sind rein hydraulische Folgesteuerungen, elektrohydraulische Folgesteuerungen, Antriebe im offenen und geschlossenen Hydraulikkreislauf, Ein- und Zweikreissteuerungen und Freiflusshydraulik. Jedes System hat gewisse Vor- und Nachteile.

Wichtige Leistungsfaktoren sind

- Förderdruck,

- Maschinengewicht,

- Preis und

- Komplexität des Systems.

Aus diesen Gründen existieren viele Varianten seit langer Zeit parallel nebeneinander. Mit Kolbenpumpen werden heute Drücke im Pumpmedium bis 400 bar und Fördermengen bis 200 m³/h erreicht.

Rotorpumpen

Die Rotorpumpe ist ein einfaches, kompaktes Pumpsystem, das ohne speziellen Betonschieber arbeitet. Die Betonförderung wird durch Rollen bewirkt, die im Rotorgehäuse umlaufen und dabei den Förderschlauch quetschen (Schlauchpumpe). Damit ist die Rotorpumpe das einzige System auf dem Markt, welches bei richtiger Einstellung ein vollkommen dichtes Fördersystem darstellt.

Funktionsweise

Im Rotorgehäuse wird durch eine Vakuumpumpe ständig Unterdruck erzeugt. Der höhere, atmosphärische Luftdruck auf der Betonoberfläche im Rührwerksbehälter und der statische Druck des Betons füllen den Pumpschlauch direkt hinter der Druckrolle bis zum vollen Querschnitt mit Beton auf. Im Rotorgehäuse wird der Förderschlauch (Pumpschlauch) durch das kontinuierliche Abrollen zweier Druckrollen, welche um 180 Grad zueinander versetzt sind, zusammengepresst. Der vor der Druckrolle befindliche Frischbeton wird somit gleichmäßig in die Förderleitung gedrückt. Hinter der Druckrolle richtet sich der Schlauch infolge des Unterdrucks im Rotorgehäuse wieder auf und entfaltet so eine Saugwirkung zum Aufgabetrichter. Zum Rückwärtspumpen wird die Drehrichtung des Rotorantriebs umgekehrt. Auf diese Weise saugt der Rotor Beton aus der Förderleitung und pumpt ihn zurück in den Aufgabetrichter.

Angetrieben wird die Rotorpumpe über einen ölhydraulischen Getriebemotor, wobei die Fördermenge stufenlos von Null bis maximal, je nach Drehzahl des Rotors, gesteuert werden kann. Die Standzeit und die Verschleißkosten dieses Pumpsystems sind fast ausschließlich von den Bedingungen abhängig, die auf den Pumpschlauch einwirken. Das Rotorpumpsystem wird heute als sehr umweltfreundlich geschätzt, da es geräuscharm arbeitet (kein Umschaltgeräusch wie bei Kolbenpumpen). Es zeichnet sich durch eine gleichbleibende Drehzahl und einen ruhigen Lauf aus.

Im Aufgabetrichter verbleibt kaum Restbeton, da auch Restmengen noch in den Förderschlauch gesaugt werden können. Neben Beton ist auch das Pumpen von anderen Medien wie Wasser, Fließestrich und Feinstmörtel möglich. Das Rotorsystem erlaubt Drücke im Pumpmedium bis maximal 30 bar und Fördermengen bis 60 m³/h. Dieses Pumpsystem wird schwerpunktmäßig bei Fahrmischerbetonpumpen eingesetzt.

Schiebersysteme/Rohrweiche

Das Herz einer Betonpumpe, im mechanischen Teil, ist der Betonschieber (Rohrweiche) mit den unterschiedlichsten Ausführungsvarianten wie Flachschieber, Keilschieber, Knieschieber, Flapper, Schwenkrohr, S-Rohr, Rüssel, Rockschieber, Delta-Rohrweiche und CS-Rohrweiche. Als einziges eingesetztes Pumpsystem benötigt die Rotorpumpe keinen Schieber und wird hier nicht betrachtet. Erst nach längerem praktischem Einsatz der unterschiedlichen Schiebersysteme kristallisieren sich alle Vor- und Nachteile der einzelnen Systeme heraus. In der Rohrvariante ist der Reibungswiderstand durch die geringere Abdichtfläche im Vergleich zu anderen Schiebergebilden günstiger. Die Abdichtung einer Rohrweiche zu den Förderzylindern oder dem Pumpenausgang kann technisch einfacher und besser ausgeführt werden. Die Rohrweichenschieber sind fast absolut dicht, so dass mittels Betonpumpen heute auch problemlos Wasser gepumpt werden kann. Daher finden Betonpumpen bei manchen Großbaustellen auch zum Reinigen der Förderleitung als Wasserpumpe Einsatz. Dies ist mit anderen Schiebersystemen, wie beispielsweise dem Flachschieber, nur eingeschränkt machbar.

Die Forderung an einen guten Betonschieber ist in erster Linie Dichtheit, da beim Pumpvorgang jeder Spalt, besonders unter hohem Druck, zum Ausbluten des Betons (d. h. Wasser- und Feinststoffe werden aus der Betonmischung herausgedrückt) und dadurch zu Betonabsetzern (Kranzbildung) führen kann. Daraus folgen Engstellen im Betonschieber und damit höhere Pumpdrücke, eingeschränkte Pumpfähigkeit und im Extremfall Stopfer direkt an der Pumpe. Eine weitere Forderung an einen guten Betonschieber ist schnelles Durchschalten zwischen den Endlagen, um möglichst einen kurzen Betonflussabriss während des Umschaltvorgangs zu haben, so dass sich ein möglichst kontinuierlicher Betonfluss ergibt. Weiter wird von einem guten Betonschieber erwartet, dass er trotz schnellen Durchschaltens möglichst ruhig, gedämpft, geräuscharm und schwingungsfrei in seine neue Endlage fährt. Dies reduziert Schwingungen der Gesamtmaschine und Schaukeln des Verteilermasts während des Pumpens. Diese Forderungen an moderne Betonschieber werden heute sicher beherrscht. Eine zusätzliche, wichtige Forderung an Betonschieber ist Verschleißfestigkeit, nicht zuletzt aus Gründen der Wirtschaftlichkeit und Servicefreundlichkeit. Im Bedarfsfall soll die Werkstatt des Betreibers beziehungsweise ein technisch versierter Pumpmaschinist ohne Fachspezialisten einen Betonschieber selbst tauschen können. Durch neue, verschleißfeste Materialien oder Nachbehandlung der Schieberteile versuchen die Hersteller, diesen Forderungen gerecht zu werden. Da das Verschleißverhalten sehr stark von Einsatzkriterien wie Härte der Zuschlagstoffe, Fließgeschwindigkeit und Druck abhängig ist, kann nur aufgrund von Vergleichen der Durchsatzmengen und der Baustellenbedingungen ein mehr oder weniger besseres Verschleißverhalten erkannt werden.

Betonverteilermaste

Die Autobetonpumpe mit Betonverteilermast ist heute in vielen Ländern die meisteingesetzte Betonpumpe, wobei der Verteilermast den Aufbau der Maschine prägt. Die wesentlichen Kriterien bei einer Autobetonpumpe außer der Pumpleistung sind die Reichhöhe beziehungsweise Reichweite des Verteilermastes, Faltungsart (auch Falt-Kinematik genannt), Anzahl der Auslegerarme, Abstützbreiten sowie die minimale Ausfalthöhe.

Der Markt bietet eine sehr große Palette von Betonverteilermasten bis zu einer maximalen Reichhöhe von rund 100 m an. Die maximale Höhe des Fahrzeuges im zusammengefalteten Zustand liegt unter 4 m, die max. Breite beträgt wie beim Fahrgestell 2,50 m. Die Autobetonpumpe wird als selbstfahrende Arbeitsmaschine eingestuft, wodurch sie anderen Zulassungsbestimmungen als der Transportverkehr unterliegt. Im September 2012 stellte der chinesische Hersteller Zoomlion die bisher größte Autobetonpumpe der Welt vor: Der Betonverteilermast der 101 Meter hohen Pumpe, der auf einem 7-achsigen Scania-Fahrgestell montiert ist, ist in sieben Segmente gegliedert; die obersten vier sind zur Verringerung des Gewichts aus Kohlenstofffasern hergestellt.[2]

Aufbau/Funktionsweise

Die einzelnen Auslegerarme eines Beton-Verteilermastes sind in Kastenbauweise ausgeführt. Sie werden hydraulisch bewegt. Knickgelenke mit großen Winkelbereichen ergeben zusammen mit dem kräftigen Drehwerk mit großem Schwenkwinkel sehr gute Flexibilität beim Transport des Betons an den Einbringungsort, über Hindernisse hinweg und selbst durch kleine Öffnungen, wie Fenster hindurch. Förder- und Steigleitungen bestehen meist aus genormten geraden Rohrstücken und Rohrbögen. Diese sind somit leicht austauschbar. Standardschalenkupplungen dienen gleichzeitig als Drehgelenke und Rohrverbinder. Das Rohrgelenk am Mastende wirkt als Fallbremse und mindert den Verschleiß des Endschlauches. Dieser ist durch sein Stahlkordelgewebe für Betondrücke bis 85 bar geeignet. Die Stützbeine, gleich welcher Art, sind mit hydraulischen Stützzylindern ausgerüstet und gewähren die erforderliche Standsicherheit. Das Ausfahren oder Ausklappen der Stützbeine geschieht je nach Konstruktion durch Hydraulikzylinder oder Hydraulikmotoren mit Ketten- beziehungsweise Seilantrieb. Alle Bewegungen des Mastes erfolgen hydraulisch.

Alle Mastzylinder haben aufgeschraubte Sicherheitsventile als Schutz gegen Überlastung des Armes und gegen Absacken beim Bersten von Hydraulikleitungen. Die Hydraulikölversorgung ist so abgestimmt, dass gleichzeitig mehrere Zylinder bewegt werden können. Die Hydrauliksteuerung kann an der Betonpumpe oder über ein tragbares Fernsteuergerät bedient werden. Die Betätigung der Steuerschieber erfolgt elektrohydraulisch. Der Öltank hierfür ist im Mastbock integriert oder separat ausgeführt. Die erforderliche Stromversorgung wird am Fahrzeug entnommen.

Anforderungen

- Schneller Auf- und Abbau durch Vollhydraulik, ohne dass sich der Pumpenfahrer abmühen muss, das heißt weitgehender Wegfall von Klapp- und Teleskopstücken am Verteilermast; vollhydraulische Stützbeine, die in der Abstützweite an die Baustellengegebenheit angepasst werden können, etwa durch eine spezielle Schmalabstützung auch OSS (One Side Support) genannt.

- Leicht austauschbare und genormte Standardrohrteile, möglichst nur 90-Grad-Bögen und gerade Rohrstücke, Fallbremse an der Mastspitze zur Vermeidung von herausfallenden Betonresten.

- Steuerung aller Bewegungen durch Proportional-Funkfernsteuerung, Notsteuerung bei Ausfall der Funksteuerung über Kabelfernsteuerung oder manuell am Steuerblock.

- Förderleitung mit möglichst großer Verschleißfestigkeit, keinerlei Förderschläuche im Verlauf der Mastleitung, möglichst Standardrohrlängen, Endschlauch maximal vier Meter lang ohne Anschlusstülle wegen der Unfallgefahr.

- Leichte Austauschbarkeit der Förderleitung durch einfache Klemmvorrichtungen und Schnellkupplungen, leichte Reinigung.

- Mehrgliedriger flexibler Verteilermast mit möglichst geringer Ausfalthöhe und schmalen Abstützbreiten.

- Möglichst einfache Bedienung der Mastarme, Dämpfung der Pumpstöße in den Mastarmen.

Seit 1982 laufen Entwicklungen mit dem Ziel bei vielarmigen Verteilerkasten die Fernsteuerung des Endschlauches für den Maschinisten sicherer und einfacher zu machen. Die Ziele waren stets:

- Einfache Bedienung des Mastes mit einem Hebel ohne die typische Sägezahnbewegung.

- Ruhiger Endschlauch bei jeder Pumpgeschwindigkeit.

Faltungsarten

Auf dem Markt befindliche Faltungsarten sind:

- Z-Faltung

- Überkopf-Rollfaltung

- Unterkopf-Rollfaltung

- Multi-Z-Faltung

Gute Schlupfeigenschaften und Beweglichkeit des Verteilermastes sind abhängig von der Kombination Armanzahl und Faltungsart. Dies trägt entscheidend dazu bei, dass etwa auch ein Verteilermast in der 30-Meter-Klasse in einer Halle ausgefahren, das heißt in Arbeitsstellung gebracht werden kann. Ein wesentlicher Faktor beim Einsatz von Autobetonpumpen mit großen Verteilerkasten ist der Raumbedarf für die Abstützung. Bedingt durch enge Baustellenverhältnisse, Straßenverkehr etc. sind einzelne Betonpumpentypen nicht einsetzbar. Es ist die dafür prädestinierte Maschine vorzusehen, die bei der geforderten Reichweite/Höhe auf dem zur Verfügung stehenden Platz sicher abgestützt werden kann.

Abstützarten

Folgende Abstützungsarten sind marktüblich, wobei je nach Größe des Verteilermastes der Platzbedarf unterschiedlich ausfällt:

- Diagonalabstützung vorne, hinten Ausschub

- Schwenkabstützung vorne, hinten Ausschub

- Schwenkabstützung vorne und hinten

- Diagonalabstützung vorne, Schwenkabstützung hinten

- Bogenabstützung vorne, Schwenkabstützung hinten (ohne Bild)

- Schmalabstützung/OSS (One Side Support) (ohne Bild).

Bei der Schmalabstützung können auf einer Seite die Stützbeine teilweise eingeklappt bleiben. Durch eine Sicherheitsschaltung ist gewährleistet, dass der Verteilermast gestoppt wird bevor er in den gefährdeten Bereich bewegt wird, der Arbeitsbereich des Verteilermastes ist je nach Maschine auf 120 bis 180 Grad eingeschränkt. Die erforderliche Abstützfläche wird wesentlich verringert, so dass heute auf relativ kleiner Abstützfläche gearbeitet werden kann. Dies ist heute oft der Fall, da in diesem Fall zum Beispiel nur eine Straßenseite durch die Autobetonpumpe belegt wird und die andere Straßenseite für den Verkehr offen bleiben kann. Verteilermaste dürfen nicht als Hebezeug benutzt werden. Sie dienen lediglich zum Tragen der mit Beton gefüllten Förderleitung und einem Endschlauch von maximal vier Metern. Der nicht bestimmungsgemäße Einsatz des Verteilermastes gefährdet die Standsicherheit der Gesamtmaschine sowie den Stahlbau des Auslegers bei Überlastung. Neben akuten Schäden kann es durch Überlastung zu Dauerschäden kommen, die oft erst nach Jahren auftreten. Betonpumpenverteilermaste unterliegen einer jährlichen, vom Gesetzgeber vorgeschriebenen Sicherheitsüberprüfung nach Unfallverhütungsvorschriften. Sie wird durch Sachkundige vornehmlich der Herstellerwerke durchgeführt. Verteilermaste können heute punktgenau mit Funkproportionalsteuerung betätigt werden.

- Der Schwenkbereich beträgt mindestens 365 Grad.

- Die Standardförderleitung hat 5,5 Zoll lichte Weite, entspricht 125 mm oder 4 Zoll, entspricht 100 mm.

- Der erforderliche maximale Öldruck beträgt etwa 350 bar und

- die elektrische Spannungsversorgung über das Fahrgestell beträgt 24 V Gleichspannung.

Zum praxisgerechten Bedienen eines Betonverteilermastes ist besonders bei mehrgliedrigen Armen Geschick und Übung erforderlich; selbst wenn die Maschine mit der rechnerunterstützten EBC-Steuerung ausgerüstet ist, bleibt die Bedienung ein komplexer Vorgang. Mehrere Bewegungen können gleichzeitig durchgeführt werden, um während des Betonierens möglichst ein Schaukeln des herunterhängenden Endschlauches zu vermeiden. Verteilermaste werden nicht nur auf Fahrgestelle aufgebaut, sondern auch in gleicher Bauart beispielsweise im Hochbau als Stationärmast, auf Rohrsäulen mit Klettereinrichtung oder auf Gittertürmen.

Die Verteilermaste steigen dann je nach Baufortschritt mit dem Bauwerk in die Höhe, wobei die technische Ausführungsart dieser Geräte den Verteilerkasten der Autobetonpumpen entsprechen. Auf dem Markt befinden sich ebenfalls Sondergeräte, wie etwa Baustellenrundverteiler, die rein mechanisch betätigt vom Baustellenkran auf der zu betonierenden Fläche versetzt werden oder teilweise auch als Wandbefestigung anzutreffen sind sowie Sondergeräte als Spritzarm für den Feuerwehrbereich für unterschiedlichste Einsatzbedingungen.

Sonstiges

Bei der Katastrophe von Tschernobyl 1986 setzte man Betonpumpen ein, um damit Wasser zum Kühlen bzw. zum Löschen in die Reaktorruine zu sprühen.

Bei der Nuklearkatastrophe von Fukushima setzte man Betonpumpen für verschiedene Zwecke ein: Sie standen außerhalb von drei Reaktorgebäuden und spritzten mit ihren „Rüsseln“ durch das zerstörte Dach Wasser in die Abklingbecken.[3][4] Außerdem spritzte eine Betonpumpe verdünntes Kunstharz auf verschiedene Gebäude, um den radioaktiven Staub dort zu binden.[5] Der Kraftwerksbetreiber nannte die Geräte „Elefant“ oder „Giraffe“.[6][7]

Literatur

- Hauptverband der Deutschen Bauindustrie (Hrsg.): Baugeräteliste 2007; Bauverlag, Wiesbaden 2001, ISBN 978-3-7625-3619-2.

Siehe auch

Weblinks

Einzelnachweise

- Heute sagt man Energieaufwand. Ziel war also eine gute Energieeffizienz zu erreichen.

- 101 Meter: Betonpumpe kommt ins Guinness-Buch Baumagazin vom 7. November 2012. Abgerufen am 27. März 2018.

- Betonpumpe im Einsatz an Reaktorblock 4 (Memento vom 28. Mai 2011 auf WebCite). Air Photo Service Co. Ltd., Japan, 24. März 2011, archiviert vom Original, abgerufen am 29. Mai 2011.

- Seismic Damage Information (the 95th Release) (Memento vom 20. August 2012 im Internet Archive; PDF; 264 KB). Protokoll der Abläufe, u. a. auch Betonpumpeneinsätze (concrete pump).

- Start of Spray of Dust Inhibitor to the Radioactive Materials around the Turbine Buildings and Reactor Buildings of Unit 1-4 of Fukushima Daiichi Nuclear Power Station (Memento vom 26. Mai 2011 auf WebCite) (englisch). Tepco, 26. Mai 2011, archiviert vom Original, abgerufen am 26. Mai 2011.

- Survey map of Fukushima Daiichi Nuclear Power Station as of 17:20 on April 23, 2011 (Memento vom 30. April 2011 auf WebCite) (englisch, pdf). 23. März 2011, archiviert vom Original (PDF; 620 kB) am 1. Mai 2011, abgerufen am 1. Mai 2011: „concrete pumping vehicle called „Elephant““.

- Progress Status of “Roadmap towards Restoration from the Accident at Fukushima Daiichi Nuclear Power Station” (Memento vom 22. Mai 2011 auf WebCite) (englisch). Tepco, 17. Mai 2011, archive.org vom Original (PDF; 109 kB), abgerufen am 22. Mai 2011.