TOFD

Das TOFD-Verfahren (Time of Flight Diffraction) ist ein im Vereinigten Königreich in den 1970ern entwickeltes[1] Ultraschall-Prüfverfahren, welches vor allem bei der Prüfung von Schweißnähten eingesetzt wird. Während üblicherweise Fehlstellen im Material durch die Analyse von reflektierten Signalen aufgespürt werden, nutzt TOFD vor allem die Beugungssignale, die von Ungänzen herrühren. TOFD ist eine der wenigen Prüftechniken, die in der Lage ist, einen Fehler oder eine Ungänze relativ genau mit Länge, Tiefe und Höhe zu beschreiben. Alle anderen Ultraschallprüfverfahren beschreiben eine Ungänze aufgrund des Reflexionsverhaltens und nicht aufgrund der realen Ausdehnung.

Alternative Benennung

Im deutschen Regelwerk existiert als Übersetzung von TOFD die Bezeichnung Beugungslaufzeittechnik.[2] In der praktischen Anwendung wird jedoch die englische Abkürzung gebraucht.

Normen für das TOFD-Verfahren

Das TOFD-Verfahren ist auf internationaler und europäischer Ebene genormt.

- DIN EN 583-6, Zerstörungsfreie Prüfung – Ultraschallprüfung – Teil 6: Beugungslaufzeit, eine Technik zum Auffinden und Ausmessen von Inhomogenitäten

- DIN EN 15617, Zerstörungsfreie Prüfung von Schweißverbindungen – Beugungslaufzeittechnik (TOFD) – Zulässigkeitsgrenzen

- DIN EN ISO 10863, Zerstörungsfreie Prüfung – Ultraschallprüfung – Anwendung der Beugungslaufzeittechnik (TOFD)

Verfahren

Verwendet werden Prüfkopfpaare (Sender und Empfänger), die möglichst breitbandig longitudinale Ultraschallwellen aussenden.[3] Das TOFD-Verfahren wird vorrangig für die Schweißnahtprüfung eingesetzt, da es sich besonders gut für die Längsfehlerprüfung eignet.

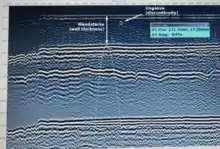

Die Prüfung erfolgt teil- oder vollmechanisiert, mittels eines Scanners werden beide Prüfköpfe entlang der Schweißnaht geführt und senden in fest vorgegebenen Abständen Ultraschallsignale in die Schweißnaht. Ein integrierter Inkrementalgeber erfasst den zurückgelegten Weg.

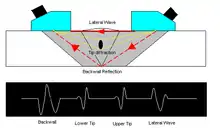

Hierbei entstehen Schallfeldverläufe. Die kürzeste Verbindung zwischen dem Sender- und Empfangsprüfkopf entspricht der Oberflächenwelle. Sie wird auch in der Fachliteratur als Lateralwelle (LW) bezeichnet. Der längste Schallweg, der zwischen beiden Prüfköpfen auftreten kann, gehört zum Weg über die Rückwand. Deshalb wird dieses Signal auch Rückwandecho (RW) genannt. In einer anzeigenfreien (also fehlerfreien) Schweißnaht beschreiben diese beiden Wellen die Oberfläche und die Rückwand des zu prüfenden Bauteils, es sind keine zusätzlichen Signale zwischen den beiden Echos vorhanden. Treten jedoch zusätzliche Echos auf, so sind diese durch Ungänzen im zu prüfenden Volumen entstanden. Durch den auftreffenden Ultraschallimpuls auf die Ungänze werden an ihren Rändern neue Ultraschallwellen, die so genannten Diffraktions- oder Beugungswellen (BW), entstehen. Diese breiten sich kugelförmig aus, gelangen ebenfalls zum Empfangsprüfkopf und erzeugen eine entsprechende Anzeige.

Die erzeugten Beugungswellen lassen sich aufgrund einer Phasenverschiebung von 180° und der jeweiligen Laufzeit der oberen und unteren Spitze der Ungänze zuordnen. Da diese Vorgänge sehr schnell und für das menschliche Auge nicht wahrnehmbar ablaufen, werden die einzelnen Ultraschallbilder in Abhängigkeit vom zurückgelegten Weg aneinander gereiht. Zur besseren Lesbarkeit werden anschließend die Amplituden der einzelnen Signale in Graustufen umgewandelt, so dass ein Scan-Bild entsteht.

Anwendung innerhalb des ASME-Codes

Für dickwandige Behälter schreibt der ASME Boiler und Pressure Vessel Code in der Sektion VIII die Radiographie als primäre Prüfmethode vor. Anfang der 2000er Jahre wurden Vorstöße gemacht, die Radiographie durch mechanisierte Ultraschallprüfung zu ersetzen. Dafür wurde der ASME Code Case 2235 geschaffen. Die Anforderungen dieses ASME Code Case sind allerdings recht hoch. So muss das gesamte Volumen einer Schweißnaht geprüft werden und zusätzlich – je nach Wanddicke – ein Bereich von 25 mm bzw. 50 mm beidseitig neben der Schweißnaht mit geprüft werden. Damit soll das Auffinden von flächigen Fehlern in der Wärmeeinflusszone sichergestellt werden. Darüber hinaus ist eine validierte Methode zur Echohöhenbewertung von Reflektoren (mindestens Bindefehler) vorzusehen.[4]

Literatur

- Engineering Applications of Ultrasonic Time-of-Flight Diffraction, 2nd ed., J. P. Charlesworth and J. A. G. Temple, Research Studies Press, 2002.

- American Society of Mechanical Engineers: Use of Ultrasonic Examination in Lieu of Radiography, Case Code 2235-4, Section I and Section VIII, Divisions 1 and 2, ASME, USA, 2001

Einzelnachweise

- J. P. Charlesworth, J. A. G. Temple: Engineering Applications of Ultrasonic Time-of-Flight Diffraction Second Edition, Research Studies Press LTD, 2001, S. 2554, ISBN 0-86380-239-7.

- DIN EN 583-6:2009, Nr. 3.2.

- DIN EN 583-6:2009: Nr. 4.1 (Kurzbeschreibung) - Grundanordnung für das TOFD-Verfahren.

- American Society of Mechanical Engineers: Use of Ultrasonic Examination in Lieu of Radiography, Case Code 2235-4, Section I and Section VIII, Divisions 1 and 2, ASME, U.S.A. (2001).