Spritzgießmaschine

Eine Spritzgießmaschine (vollständig Kunststoffspritzgießmaschine, kurz oft SGM genannt) ist eine Maschine, die aus Kunststoff in Granulat- oder Pulverform Kunststoffteile herstellt. Dazu wird in der Spritzeinheit die benötigte Formmasse aufbereitet und in eine Matrize gespritzt, die eine Negativform (Kavität) des gewünschten Kunststoffteils darstellt. Je nach verwendetem Verfahren (Thermoplast-Spritzgießen, Duroplast-Spritzgießen oder dem Elastomer-Spritzgießen) werden verschiedene Bauteile der Maschine beheizt oder temperiert.

Rechts:Heiz- und Einspritzbaugruppe

(mit Fülltrichter).

Links: Grundplatten zur Aufnahme der Formen (hinter zurückgeschobener Schutzumhausung)

Spritzgießmaschinen bestehen grundsätzlich aus zwei Baugruppen: Der Spritzeinheit oder auch Plastifiziereinheit, die das Rohmaterial aufbereitet und unter Druck in das Werkzeug einspritzt und der Schließeinheit, die das Werkzeug (auch Form) aufnimmt und es öffnet und schließt.

1872 erfand John Wesley Hyatt die erste Spritzgießmaschine.

Plastiziereinheit

Aufbau

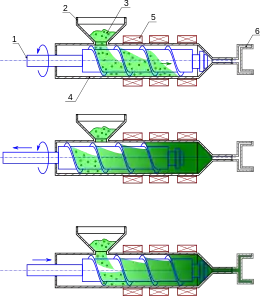

Kernstück der Spritzeinheit ist eine Schneckenwelle, auch Schnecke genannt, die in einem Zylinder steckt. Der Innendurchmesser des Zylinders ist gleich dem Außendurchmesser der Schnecke. Der Zylinder wird Schneckenzylinder oder Plastifizierzylinder genannt. Im hinteren Bereich des Schneckenzylinders befindet sich entweder ein Trichter, in den das Granulat gefüllt wird und durch eine Öffnung (den Füllblock) in den Zylinder rieselt, oder ein Einzugsauge, durch das Schnurrohlinge (in der heutigen Zeit nicht mehr in Verwendung) eingezogen werden. Von einem Antrieb gedreht, rotiert die Schnecke im Schneckenzylinder und transportiert das Rohmaterial in Richtung Schneckenspitze.

Beim Thermoplast-Spritzgießen wird der Schneckenzylinder mittels elektrischer Heizbänder von außen erwärmt. Durch diese Hitze und die spezielle Geometrie der Schnecke wird das Granulat nicht nur befördert, sondern auch geschert, dabei schmilzt der Kunststoff und wird plastifiziert und homogenisiert. An der Spitze des Schneckenzylinders befindet sich eine Düse, die den Übergang zum Werkzeug bildet.

Beim Duroplast-Spritzgießen und dem Elastomer-Spritzgießen wird hingegen der Zylinder temperiert, um eine zu hohe Massetemperatur, die durch innere Reibung entsteht, zu verhindern, da sonst die Formmasse schon im Zylinder reagieren würde.

Im Laufe des Dosiervorgangs wird die Formmasse nun meist durch eine Rückstromsperre bis zur Düse transportiert und davor gestaut. Um genügend Stauraum für die Formmasse zu bieten, wird die Schnecke axial nur mit einem geringen Druck (Staudruck) beaufschlagt, so dass sie sich Richtung Einfülltrichter verschieben kann und sich so zwischen Rückstromsperre und Düse der sogenannte Schneckenvorraum bildet, in dem sich das Massevolumen befindet.

Der Staudruck wirkt gegen die Schmelze, so dass die Schmelze verdichtet wird. Der Druck, den die Schmelze ausübt, bewegt die Schnecke zurück.

Bei dem Einspritzvorgang wird die Schnecke axial zur Düse hin gedrückt, wobei sich die Rückstromsperre schließt und so das Massevolumen durch die Düse in das Werkzeug gespritzt wird.

Nach der volumetrischen Füllung des Werkzeugs wird auf den Nachdruck umgeschaltet. Dabei muss im Zylinder Masse verbleiben (Restmassepolster), da sonst der Druck nicht auf die Masse wirken kann. Der Nachdruck wird benötigt, um den Volumenschwund auszugleichen.

Schnecke

Bei der Thermoplastverarbeitung wird häufig die Dreizonenschnecke verwendet. In der sogenannten Einzugszone wird das Kunststoffgranulat eingezogen und in die nächste Zone, der Kompressionszone gefördert, wo der Kunststoff plastifiziert und verdichtet (entgast) wird. Die Schmelze wird danach in der Meteringzone homogenisiert und schließlich durch die Rückstromsperre vor die Schnecke gedrückt, welche sich als Folge des zunehmenden Staudruckes im Zylinder axial nach hinten bewegt.

Schubschnecken unterscheiden sich hinsichtlich der Geometrie (Kompressionsverhältnis, Gangtiefen, Steigung und Zonenaufteilung) und der Werkstoffausführung. Schnecken aus Nitrierstahl mit σB = 1000 N/mm² werden eingesetzt, wenn abrasive und korrosive Beanspruchungen nicht vorliegen. Durchgehärteter Kaltarbeitsstahl kommt bis etwa 80 mm Schneckendurchmesser zum Einsatz, darüber häufig steggepanzerte Schnecken. Bei sehr hohen abrasiven Beanspruchungen werden auch pulvermetallurgisch hergestellte Schnecken verwendet. Sehr korrosive Fluor-Polymere (z. B. PVDF, PFA) werden auch mit Ni-Basis-Legierungen verarbeitet.

Es gibt Barriereschnecken, wobei ein zweiter Schneckengang mit Barrieresteg die Schmelze vom Restgranulat trennt. Dadurch werden speziell bei Polyolefinen höhere Plastifizierleistungen erzielt. Misch- und Scherteile werden eingefügt um eine bessere Homogenisierung der Schmelze zu erzielen.

Spezielle Beschichtungen dienen außerdem dazu, die Eigenschaften zu der Schnecke zu verbessern. Unter anderem die Multilagen-Chrom- oder PVD-Beschichtungen (z. B. Titannitrid), die für transparente Kunststoffe wie PC oder PMMA eingesetzt werden. Dabei wird vor allem die Haftung des Kunststoffs auf der Schneckenoberfläche reduziert. Aufgrund der hohen Härte werden PVD- oder mittels HVOF aufgebrachte Hartmetallspritzschichten (z. B. Vanadiumcarbid) auch als Verschleißschutz eingesetzt.

Die Schnecke wird durch die Torsion beim Dosieren, den Verschleiß durch Füllstoffe wie Glasfasern und Gesteinsmehl, Temperaturgradienten (kalter Einzug, warme Düse), Temperaturwechsel, speziell im Einzugsbereich durch Schneckenbewegung beim Einspritzen und Dosieren, und Korrosion (z. B. Flammhemmer oder korrosive Abbauprodukte) belastet und in ihrer Lebensdauer begrenzt.

Die Schnecke kann wie die Schließeinheit elektromechanisch oder hydraulisch angetrieben werden.

Die axiale Schneckenbewegung beim Einspritzen ist kraft- und positionsgeregelt und damit hochdynamisch, genau und reproduzierbar. Hochwertige hydraulische Spritzeinheiten besitzen bei der Produktion von technischen Teilen ähnliche Präzisionswerte wie elektrische Spritzeinheiten. Bei Dünnwand-Anwendungen besitzen die elektrischen Spritzeinheiten jedoch einen Präzisionsvorteil.

Die Dosierbewegung ist drehzahl- und positionsgeregelt. Ein elektrischer Dosierantrieb wirkt sich bei elektrischen Spritzgießmaschinen in erster Linie positiv auf den Energieverbrauch aus. Bei hydraulischen Maschinen kann ein elektrischer Dosierantrieb den Energieverbrauch aber auch durchaus erhöhen (parallel anfallende Leerlaufenergie der Hydraulikpumpen).

Plastifizierzylinder

Die Oberfläche des Zylinders hat eine größere Reibung als die Schneckenoberfläche, sonst würde sich die Formmasse auf der Stelle drehen. Um die Reibung am Zylinder zusätzlich zu erhöhen, verwendet man auch genutete Zylinder. Dies aber deutlich seltener als bei Extrusionszylindern, da sich die axial bewegliche Schnecke bei zu hoher Reibung wie ein Korkenzieher herausschrauben kann. Die Formmasse darf in der Einzugszone nicht aufschmelzen, sonst wird die Reibung am Zylinder kleiner und es entstehen Brücken. Deshalb wird der Tragkörper mit Wasser gekühlt.

Die Belastungen sind gleich wie bei der Schnecke, jedoch kommt fast keine Torsion vor. Für unkritische Anwendungen werden die Plastifizierzylinder aus Nitrierstahl gefertigt, häufig werden jedoch geschleuderte Bimetallzylinder eingesetzt. Der Plastifizierzylinder ist härter als die Schnecke, da die Schnecke leichter zu wechseln ist, der Plastifizierzylinder die teurere Komponente ist und ungleich harte Werkstoffe weniger zum Kaltverschweißen (Fressen) neigen.

Rückstromsperre

Die Rückstromsperre (RSP) verhindert beim Einspritzen und Nachdrücken, dass das Massevolumen vor der Schnecke zurück in die Schneckengänge fließt, sodass die Schnecke als Kolben fungiert. Die Rückstromsperre sitzt am Schneckenende und besteht gewöhnlich aus drei Teilen: Der Spitze oder auch Schneckenspitze genannt, dem Sperrring und dem Druckring. Der Sperrring sitzt auf der Schneckenspitze und vor dem Druckring und beide gemeinsam fungieren als Anschlag. Wird dosiert, so drückt die Schmelze den Sperrring an die Schneckenspitze, sodass ein Spalt zwischen dem Sperrring und dem Druckring entsteht (Sperrringhub), durch den die Schmelze fließen kann. Wird eingespritzt, presst sich der Sperrring an den Druckring und verschließt so die Schneckengänge. Der Abstand zwischen dem Sperrring und dem Zylinder wird als Schneckenspiel bezeichnet. Es gibt verschiedene Ausführungen der RSP. Sperrring oder Druckring wird über Flügel (3 oder 4 Füsschen) abgestützt, oder das Verschließen des Schmelzestroms über eine (Ein-Kugel-RSP) oder mehrere Kugeln (Mehr-Kugel-RSP) gelöst.

Einfülltrichter

Der Einfülltrichter ist durch einen Schieber absperrbar, entleerbar und verfügt über eine Füllstandsanzeige. Eventuell sind auch Metallabscheider (Magnet) mit Sieb, Aufnahmen für Farbmisch- und Dosiergeräte und Vorrichtung zum Ableiten statischer Ladungen vorhanden.

Für pulverige, schlecht rieselnde Formmassen werden Trichter mit elektromagnetischen Vibratoren oder Trichter mit Rührwerk eingesetzt.

Für (hygroskopische) Kunststoffe (z. B. PC, PA, PET, PBT) eignen sich heizbare Trichter mit einer Förderung direkt vom separat stehenden Trockner in die Plastifiziereinheit oder der Trockner wird direkt auf der Maschine montiert.

Trichter mit Stopfvorrichtung dienen der Verarbeitung nicht rieselfähiger Formmassen.

Temperierung

Der Plastifizierzylinder wird zur Unterstützung des Aufschmelzens von Thermoplasten mit Heizbändern erwärmt. Eine Flüssigkeitstemperierung mit einer niedrigeren Temperatur wird für vernetzbare Kunststoffe eingesetzt.

Im Einzugsbereich kann eine Kühlung mit Wasser erfolgen, um Pfropfen- oder Brückenbildung zu vermeiden. Auch bei schwerfließenden Fittingmaterialien, insbesondere PVC, wird gekühlt um Überhitzungen zu vermeiden. Mit zunehmender Zylindergröße steigt die Notwendigkeit einer Kühlung.

Kolbenspritzgießmaschine

Statt einer Schnecke kann ein einfacher Kolben eingesetzt werden. Dieses Verfahren hat viele Nachteile, z. B. eine langsamere und ungleichmäßigere Erwärmung, ebenso wie eine hier nötige separate Dosierung des Granulats, aber Vorteile beim Mikrospritzgießen besonders wärmeempfindlicher Kunststoffe. Ebenso sind marmorierte Teile mit Kolbenmaschinen leichter zu produzieren. Kolbenspritzgussmaschinen sind wegen der Seltenheit der durch sie besser zu erledigenden Aufgaben eher Nischenprodukte, welche jahrzehntelang praktisch nicht erhältlich waren. Bis 1956 waren sie aber die Standardspritzgießmaschinen. Inzwischen kann man wieder kleine Geräte erwerben. Bei diesen wird allerdings das Plastifizieren gelegentlich von einer Schnecke übernommen, während der Kolben nur für das Einspritzen und Nachdrücken zuständig ist.[1]

Schließeinheit

Aufbau

Die Schließeinheit besteht in der Regel aus drei Platten, die auf einem Maschinenrahmen senkrecht in einer Achse angeordnet sind. Die feste Aufspannplatte trägt dabei die eine Hälfte des Werkzeugs (Düsenseite) und ist die der Spritzeinheit am nächsten gelegene Platte. Die feste Aufspannplatte hat mittig ein Loch, durch das die Düse hindurchfahren und an das Werkzeug andocken kann. Dabei wird Luft herausgedrückt. Die zweite Platte ist die bewegliche Aufspannplatte. An ihr ist die zweite Hälfte des Werkzeugs (Auswerferseite) montiert. Sie ist beweglich und wird mechanisch oder hydraulisch in Richtung der festen Aufspannplatte geschoben. Da dabei die beiden Werkzeughälften zusammengeschoben werden, spricht man hier vom Zufahren. Die dritte Platte schließlich ist die Stirnplatte. Sie hat eine abstützende Funktion, denn zwischen Stirn- und der beweglichen Aufspannplatte befindet sich der Kniehebel bzw. der Hydraulikzylinder zum Schließen der Aufspannplatten. Die Stirnplatte ist also notwendig zum Kraftaufbau. Ausnahme ist die Zwei-Platten-Schließe, bei der sowohl die Fahrbewegung als auch der Schließdruck über die Holme zwischen den beiden Platten ausgeführt wird. An der beweglichen Aufspannplatte befindet sich ebenfalls der Auswerfer, das sind Hydraulikzylinder, die bei geöffneter Form kleine Metallstifte im Werkzeug betätigen, welche dann das Formteil aus dem Werkzeug drücken. Ebenfalls gibt es hier Anschlüsse für Kernzüge. Damit können Schieber im Werkzeug betätigt werden, um Hinterschneidungen anfertigen zu können.

In der Regel sind die Schließeinheiten horizontal angeordnet und Vertikalmaschinen findet man speziell dort, wo Teile eingelegt und umspritzt werden müssen, wie beispielsweise für elektrische Stecker.

Die an der Schließeinheit wirkenden Kraftgrößen werden nach DIN 24450 unterschieden in:

- Schließkraft

- Zuhaltekraft

- Auftreibkraft

- (maximale) Werkzeugöffnungskraft

- Auswerferkraft

Krafterzeugung

Es gibt unterschiedliche Wege, die Kraft in der Schließeinheit (Schließkraft) aufzubauen. Man unterscheidet zwischen hydraulischen Maschinen, bei der die Form durch große Hydraulikzylinder aufgebaut und gehalten wird, und Kniehebel-Maschinen, bei der ein großer, doppelt wirkender Kniehebel das Werkzeug zusammendrückt. Der Kniehebel selbst wird wiederum ebenfalls entweder durch einen Hydraulikzylinder oder im Falle einer elektrischen Maschine von einem Elektromotor bewegt. Durch die Mechanik des Hebels ist jedoch deutlich weniger Kraft zum Zusammenhalten der Form nötig als bei ausschließlich hydraulischen Anlagen.

Kniehebelmaschinen arbeiten in der Regel schneller und energieeffizienter, werden jedoch bei größeren Maschinen aufgrund der riesigen Kniehebelmechanik uneffizient. Daher arbeitet man bei größeren Anlagen vermehrt hydraulisch.

Hydraulische Anlagen bestehen aus 2 Einheiten, einmal der Formschlusshydraulik die einen großen Weg mit kleiner Kraft, und der Zuhaltehydraulik, die nur einen kleinen Weg mit großer Kraft zurücklegen muss.

Die Vorteile der Hydraulik im Vergleich zum elektrischen Antriebe sind die größeren und genauer einstellbare Schließ- und Zuhaltekräfte und dass die Hydraulik für Kernzüge so bereits vorhanden ist. Sofern die Maschine aber über keine regelbare Servopumpe verfügt, ist der Betrieb mit einem hohen Lärmpegel und einem hohen Energie- und Kühlwasserbedarf verbunden. Auch sind Ölleckagen möglich

Eine weitere Bauart sind die elektrischen Spritzgießmaschinen, bei denen alle Achsen elektrisch gefahren werden. Sie arbeiten mit Servomotoren, die z. B. über Kugelumlaufspindeln oder Rollengewindetriebe den Kniehebel, die Schnecke, den Auswerfer usw. antreiben. Weiterhin gibt es elektrische Baureihen, bei denen die Schließkraft direkt durch Elektromotoren erzeugt wird. Dies ist jedoch nur bei Maschinen mit geringen Schließkräften möglich, da Elektromotoren keinen guten Kompromiss aus Kraft und Geschwindigkeit liefern können. Auch wird die Antriebstechnik für die Schließeinheit bei Großmaschinen (>5000 kN) überproportional aufwändig. Bei Hybridmaschinen wird eine hydraulische Schließ- mit einer elektrischen Spritzeinheit kombiniert.

Elektrische Maschinen sind grundsätzlich leiser, energiesparender und sauberer, da kein Hydrauliköl benötigt wird. Sie erlauben schnellere und zeitlich parallele Bewegungen, die bei hydraulischen Maschinen nur durch Mehrpumpentechnik realisiert werden können. Nachteilig sind die höheren Investitionskosten und die hohen Anforderungen an Servomotoren bei langen Nachdruckzeiten.

Daneben gibt es einige Spezialformen, wie die Zwei-Platten-Schließeinheit. Hier wird das Werkzeug nicht von hinten zusammengedrückt, sondern hydraulisch zusammengezogen. Durch den speziellen Aufbau können spezielle, große Werkzeuge verwendet werden und der Bauraum der Maschine ist geringer.

Die großen Vorteile der holmlosen Maschine, bei der Stirnplatte und feste Aufspannplatte über einen H-Rahmen verbunden sind, liegen in der Flexibilität für große und sperrige Werkzeuge, dem schnellen und einfachen Werkzeugwechsel und den optimalen Voraussetzungen für Reinraumanwendungen. Sowohl die statische als auch die dynamische Plattenparallelität der holmlosen Maschinen ist unübertroffen. Zum einen verhindert die massive Rahmenbauweise ein Durchbiegen der Schließeinheit, zum anderen verhindert die 3-Punkt-Plattenführung mit beidseitig je einer Präzisionsführung und dem zentralen Schließzylinder jegliche Parallelitätsabweichung der beweglichen Aufspannplatte. Ein Verkippen der Platte wird durch eine entsprechende Vorspannung des sogenannten FlexLinks verhindert. Die feststehende Aufspannplatte ist ebenfalls massiv durch den Maschinenrahmen gestützt, sodass es auch während schnellerer Fahrbewegungen zu keinem "Wackeln" der Platte mit daraus resultierenden dynamischen Parallelitätsproblemen kommen kann. Unter Schließkraft behält die Maschine die Plattenparallelität vollkommen bei bzw. sie passt sich exakt an die Parallelität des Werkzeuges an.

Verriegelungsarten

Beim Kniehebelsystem ist das Werkzeug bei leicht abgeknicktem Kniehebel geschlossen. Der Restweg des Kniehebels erzeugt die Zuhaltekraft und eine formschlüssige Verriegelung.

Bei einer direkthydraulischen Verriegelung erfolgt das Zuhalten durch den Zuhaltezylinder, sie stellt also eine kraftschlüssige Verriegelung dar.

Bei der formschlüssigen hydromechanischen Verriegelung wird nach dem Aufbringen der Zuhaltekraft die Schließeinheit mechanisch (z. B. über ein drehbare Druckplatte, an der sich die Abstützbolzen abstützen können) verriegelt. Die Werkzeugauftreibkraft wird dann von der Verriegelung aufgenommen.

Aufspannung

Die Aufspannung der Werkzeuge auf die Maschine erfolgt meist durch direkte Verschraubung der Aufspannplatten des Werkzeugs an den Aufspannplatten der Maschine oder mittels Spannpratzen.

Ein anderes Verfahren ist die Befestigung der Werkzeuge durch elektrische Magnete. Dieses Verfahren ist jedoch nicht weit verbreitet und durch die geringeren Haltekräfte nur eingeschränkt verwendbar.

Ein rascher Formwechsel wird auch durch Einsatz von hydraulischen Schnellspannsystemen erreicht, hier werden die Aufspannplatten der Form durch kleine Hydraulikzylinder festgekeilt. Nachteilig ist hier, dass alle Formen hierzu spezielle, gleichartige Systemspannplatten benötigen.

Werkzeug

Auswerfereinheit

Der Auswerfer hat die Aufgabe, ein fertiges Kunststoffteil nach dem Öffnen der Formplatten aus der Form auszuwerfen. Meistens besteht der Auswerfer aus einem hinter der beweglichen Formplatte angebrachten hydraulischen Zylinder, dessen Kolbenstange durch die bewegliche Formplatte hindurchreicht. Auswerferstifte in der Form können mit dieser Kolbenstange gekoppelt werden, so dass beim Vorfahren des Auswerfers die Ausstoßerstifte im Werkzeug ebenfalls nach vorn fahren und das Teil auswerfen. Häufig trifft man den Zentralauswerfer oder die Auswerferplatte an. Ein Zentralauswerfer ist in der Mitte der beweglichen Formplatte angebracht und reicht mit seiner Kolbenstange durch die Platte. Daneben gibt es noch Auswerfer, welche eine Platte hinter der beweglichen Formplatte bewegen. Auf dieser Platte können mehrere weitere Stangen befestigt werden, welche ebenfalls durch die bewegliche Formplatte hindurchbewegt werden können. Somit können auch Teile von Formen ausgestoßen werden, die nicht zentrisch angeordnet sind oder für die mehrere Ausstoßerstifte getrennt vorfahren müssen.

Mit Aufkommen der vollelektrischen Spritzgussmaschine (d. h. keine Hydraulik mehr vorhanden) werden die Auswerfer nicht mehr durch einen hydraulischen Zylinder, sondern durch einen Elektromotor betätigt. Oft werden Auswerfer auch auf der festen Formplatte installiert oder der Zylinder befindet sich in der Form eingebaut und nicht an der Spritzgussmaschine. Die Position des Auswerfers ist meist überwacht, etwa durch Endschalter oder Wegmessung. Damit wird u. a. ein Zufahren der Form mit vorgefahrenem Auswerfer verhindert. Auch beim Zusammenspiel von Ausstoßer und Kernzug wird die Überwachung benötigt.

Es ist auch möglich, das Werkstück mit Kettenvorrichtungen oder Roboterarmen zu entnehmen.

Ablauf des Spritzgießprozesses

Der Ablauf ist von vielen Faktoren abhängig. Immer ist aber ein grundsätzliches Schema vorhanden, in das je nach Bedarf weitere Schritte eingebunden werden können.

Zu Beginn des Zyklusablaufs ist das Massevolumen aufdosiert und das Werkzeug geöffnet.

Zunächst wird das Werkzeug geschlossen und die Spritzeinheit mit der Fördereinheit an das Werkzeug herangefahren. Danach wird die Formmasse eingespritzt und mit einem Nachdruck versiegelt (Verminderung der Schwindung während des Abkühlens). Während einer bestimmten Wartezeit zum Abkühlen oder Reagieren der Formmasse wird dosiert und die Fördereinheit wieder in ihre Ausgangsposition gefahren. Ist nun das Formteil ausreichend abgekühlt oder ausreagiert, um entformt zu werden, wird das Werkzeug geöffnet und das Formteil gewöhnlich ausgeworfen – ein neuer Zyklus kann beginnen.

Größenordnungen und Varianten

Spritzgießmaschinen gibt es in unterschiedlichsten Größen. Sie unterscheiden sich nicht nur in der Menge der verarbeiteten Formmasse, sondern auch im Druck, mit dem der Kunststoff eingespritzt wird, in der Fläche des Schließens, und folglich in der Kraft, mit der das Werkzeug zusammengedrückt wird.

Die Angaben, mit denen man eine Spritzgießmaschine in ihrer Größe bewerten und beurteilen kann, sind in der Norm Euromap 1 festgelegt.[2] Danach wird eine Spritzgießmaschine charakterisiert durch

- die maximale Schließkraft, mit der das Werkzeug zusammengedrückt wird, angegeben in kN (Kilo-Newton)

- die Lage der Schließeinheit: bei horizontaler Schließeinheit durch ein H, bei vertikaler Schließeinheit durch ein V gekennzeichnet, welche an die Angabe der maximalen Schließkraft angefügt wird

- das rechnerische Hubvolumen der Spritzeinheit in cm³, bezogen auf einen Spritzdruck von 1000 bar. Also die Menge an Formmasse, die die Spritzeinheit bei einem Druck von 1000 bar in die Schließeinheit einspritzen kann (siehe unten).

Beispiel: 2100 H /1330 ist eine Spritzgießmaschine mit einer maximalen Schließkraft von 2100 kN, einer horizontal angebrachten Schließeinheit und mit einem rechnerischen Hubvolumen von 1330 cm³.

Spezielle Bauarten wie z. B. Mehrkomponenten-Spritzgießmaschinen bieten die Möglichkeit, die häufig geforderten komplexen Formteile aus verschiedenen Farben bzw. Kunststoffarten in einem Verfahrensablauf herzustellen.

Standzeit, Lebensdauer und Auslastung

Die Standzeit einer Spritzgussmaschine hängt wesentlich von deren Einsatz ab. Häufige Werkzeugwechsel wie auch schnelle Spritzzyklen über längere Zeit beeinflussen die Lebensdauer der Maschinen unter Umständen negativ. Oft begrenzt jedoch nicht die Maschine, sondern das Spritzgießwerkzeug die reale Auslastung des Systems.

Weblinks

Literatur

- Spritzgießmaschinen. In: Friedrich Johannaber (Hrsg.): Kunststoff-Maschinen-Führer. 4. Auflage. Hanser Verlag, München/Wien 2004, ISBN 3-446-22042-9 (eingeschränkte Vorschau in der Google-Buchsuche).

Einzelnachweise

- Friedrich Johannaber, Walter Michaeli: Handbuch Spritzgießen. 2. Auflage. Hanser Verlag, München 2005, ISBN 978-3-446-22966-2, Kap. 8.1 Kolbenspritzgießmaschinen, S. 1001–1021 (beck-shop.de [PDF]).

- EUROMAP 1: Beschreibung von Spritzgiessmaschinen, PDF