Senkerodieren

Das Senkerodieren (auch funkenerosives Senken, Senkfunkenerosion oder Senkerosion) ist ein Verfahren des Funkenerodierens.

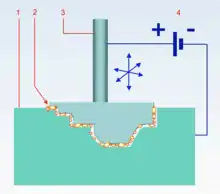

1. Werkstück,

2. Funkenspalt,

3. Elektrode,

4. Funkengenerator

Verfahren

Senkerodiermaschinen werden überwiegend als Badmaschine gebaut – das Werkstück befindet sich also in einem Bad aus Dielektrikum. Als Dielektrikum wird ein nicht leitendes Öl oder deionisiertes Wasser verwendet. Der Maschinenkopf ist beweglich und führt die Bewegung in der Z-Achse aus. Der Tisch führt die Bewegungen in der X- und Y-Achse aus. Senkerodiermaschinen können als konventionelle Werkzeugmaschinen oder als CNC-gesteuerte Maschinen ausgeführt sein. Auch Maschinen mit automatischem Wechsel der Elektrode sind verfügbar und ermöglichen so eine automatische Bearbeitung von mehreren Partien am Werkstück hintereinander.

Die Elektrode (Anode) hat ungefähr die negative Form des zu bearbeitenden Werkstücks (Kathode) und besteht häufig aus Kupfer oder Graphit. Da der Materialabtrag nicht erst beim direkten Kontakt zwischen Werkstück und Elektrode stattfindet, sondern bei einer gewissen Annäherung der Funke durch das Dielektrikum springt, muss die Elektrode etwas kleiner dimensioniert sein. Dieser sogenannte Funkenspalt hat normalerweise eine Größe von einigen Hundertstel- bis einigen Zehntelmillimetern. Die Größe des Funkenspaltes ist abhängig von der an der Maschine eingestellten Entladungstechnologie (Elektrische Spannung und Stromstärke, Entladungsintervall, Pausenintervall). Technologien mit einer höheren Abtragsleistung ergeben einen größeren Funkenspalt und eine rauere Oberflächenstruktur. Der Abtrag entsteht durch thermische Mechanismen, namentlich durch Schmelzen oder Verdampfen des Materials. Das abgetragene Material wird durch die im Dielektrikum entstandene Gasblase und das Dielektrikum selbst wegtransportiert. Das Dielektrikum wird permanent in einem Kreislauf gefiltert.

Nicht nur das Werkstück, sondern auch die Elektrode unterliegt einem Materialabtrag, wobei dieser bei der Elektrode als Abbrand bezeichnet wird. Durch geschickte Wahl der Entladungstechnologie versucht man das Verhältnis von Materialabtrag am Werkstück zum Elektrodenabbrand zu optimieren. Für die Endbearbeitung (Schlichten) wird aufgrund des Abbrands häufig eine neue Elektrode benötigt und eine feinere Technologie gewählt.

Einsatzgebiete

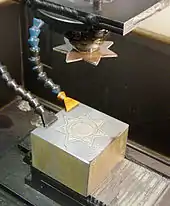

Das Senkerodieren kommt häufig im Werkzeug- und Formenbau zum Einsatz. Es werden damit Gießformen, Gesenke oder Biegestempel hergestellt.

Bei geeigneter Maschine und Elektrode können alle leitenden Materialien unabhängig von deren Härte bearbeitet werden. Auch als vorbereitendes Verfahren für das Drahterodieren hat das Senkerodieren einen wichtigen Stellenwert. Die Startbohrung, in die später der Erodierdraht eingefädelt wird, kann auch in bereits hartem Stahl mittels Senkerosion erzeugt werden. Durch koordinierte Drehung der Elektrode mit gleichzeitigem Z-Vorschub können auch Gewinde in harten Materialien erodiert werden. Durch Bewegungen der X- und Y-Achsen können Bahnen oder Hinterschnitte realisiert werden.

Bohrerodieren

Eine Sonderanwendung des Senkerodierens ist das Bohrerodieren (auch funkenerosives Bohren, Startlochbohren oder Bohrerosion). Die verwendete Maschine wird Startlochbohrmaschine genannt. Die Maschine wird so bezeichnet, weil die entstandenen Bohrungen meistens, aber nicht immer, als Start- oder Einfädelloch für nachfolgende Drahterodierarbeiten verwendet werden.

Die grundlegende Technologie ist gleichbleibend, die Entladungsstrategien und der Maschinenaufbau sind aber auf die möglichst schnelle Fertigung von Bohrungen optimiert. Als Elektrode kommen Kupfer- oder Graphitrohre mit Durchmessern zwischen 0,13 und 3 mm und einer Länge zwischen 300 und 800 mm zum Einsatz. Diese werden automatisch nachgeschoben, um den Abbrand der Elektrode zu kompensieren. Die Elektrode dreht sich während des Fertigungsprozesses, was zu einem gleichmäßigen Abbrand und schnellerem Abtrag am Werkstück führt. Durch das Elektrodenrohr wird ständig Dielektrikum gepumpt (Druck bis 60 bar), um das abgetragene Material wegzuspülen. Die Partikel, welche während des Erodierprozesses abgetragen werden, verbessern mit der Zeit die Leitfähigkeit des verwendeten Dielektrikums, folglich steigt die gesamte elektrische Leitfähigkeit des Dielektrikum. Es gibt jedoch auch Hersteller, welche ihr Dielektrikum bereits mit sogenannten Satellitenelektroden anreichern, um diese Verbesserung bereits von Anfang an zu erzielen.

Siehe auch

Weblinks

- http://www.uni-stuttgart.de/izfm/lehre/Funk_ECM.pdf (PDF, 3,8 MB)

- Wissenswertes zur Senkerosion Informationen rund um das Senkerodieren.