Selbstklebeetikett

Selbstklebeetiketten oder Haftetiketten wurden in den 1930er Jahren von Avery in den USA entwickelt und zuerst als Bogenware eingesetzt. Hierbei handelt es sich um einen mehrschichtigen Materialverbund, der in der einfachsten Ausführung aus dem eigentlichen Etikett, einer Klebstoffschicht, einer Silikonschicht und dem Trägerpapier besteht.

Geschichte und Beschreibung

Für eine wirtschaftliche industrielle Verwendung war es notwendig, die Etiketten in eine maschinenverarbeitbare Form zu bringen. Dieses Ziel war mit der Entwicklung von Selbstklebeetiketten als Rollenware erreicht. Die industrielle Anwendung von Rollenetiketten begann in den frühen 1950er Jahren; doch erst nach 1960 wurden sie auch auf breiter Ebene eingesetzt.

Für den nichtindustriellen Bereich wurden schon wenige Jahre später diverse Geräte entwickelt und angeboten, mit denen individuelle Selbstklebeetiketten in kleiner Stückzahl erstellt werden konnten. Bei den ersten Geräten (Prägegeräte) wurden – ähnlich der Funktionsweise des Typenrades einer Schreibmaschine – die Buchstaben des zu erstellenden Wortes nacheinander eingestellt und durch manuellen Druck auf ein stabiles Kunststoffband mit rückseitiger Klebeschicht übertragen. Hierbei wurde das Kunststoffband, welches über eine rückseitige Trägerfolie verfügte, nach jedem Druck eines Buchstabens nachgeführt. Die Kunststoffbänder hatten stets eine dunkle Eigenfarbe, durch den Druck erschienen die erhabenen Buchstaben durch die Materialdehnung stets weiß. Nach Entfernung der Trägerfolie konnten die Selbstklebeetiketten nach Fertigstellung an die gewünschte Stelle geklebt werden.

Derartige Prägegeräte sind heute nur noch selten für spezielle Anwendungen im Einsatz und wurden größtenteils von elektronischen Geräten abgelöst, die auch mehrzeilig und in verschiedenen Schriftarten drucken können. Hierbei kommen oft der Thermodruck oder ähnliche Verfahren zum Einsatz. Einige dieser Geräte sind speziell für den Einsatz als Drucker für den Computer konzipiert.

Einfache Selbstklebeetiketten auf Papierbasis werden zudem schon seit geraumer Zeit in vielen verschiedenen Formen als Standardware (zum Beispiel DIN A4) mit meist dazugehörigen Programmen für den Gebrauch am heimischen PC angeboten und können mit handelsüblichen Druckern bedruckt werden.

Herstellung

Selbstklebeetiketten in Rollenform werden auf Rollendruckmaschinen in speziell dafür eingerichteten Druckereien hergestellt. Prinzipiell werden folgende Arbeitsschritte durchlaufen:

- In einem Beschichtungsunternehmen oder bei einem Materialhersteller wird das Etikettenverbundmaterial in Form von Großrollen („Mutterrollen“) produziert.

- Diese Rollen, die in der Regel von den Druckereien als Ausgangsmaterial eingekauft werden, kommen auf die Druckmaschine und werden abgewickelt.

- Die Verbundmaterialbahn wird entsprechend den Druckvorlagen ein- oder mehrfarbig bedruckt.

- Anschließend wird auf der Druckmaschine das Etikett gestanzt, d. h. die obersten Schichten des Materialverbundes („Obermaterial“) werden gemäß der späteren Etikettenkontur geschnitten.

- Im folgenden Schritt, ebenfalls auf der Druckmaschine, wird das sogenannte Gitter abgezogen und aufgewickelt. Dies ist das überschüssige Material rund um die Etiketten.

- Im letzten Schritt auf der Druckmaschine werden die fertig gedruckten und gestanzten Etiketten, oft mehrere Bahnen nebeneinander, wieder zu Großrollen aufgewickelt.

Auf Konfektioniermaschinen werden die Großrollen zu einbahnigen Etikettenrollen geschnitten und entsprechend den Vorgaben von Etikettiermaschinenherstellern zu einzelnen Etikettenrollen mit definierten Durchmessern oder Etikettenstückzahlen gewickelt.

Etikettenmaterialien, Druckverfahren und Klebstoffe

Der heutige Etikettenmarkt bietet eine Vielzahl von unterschiedlichsten Etikettenmaterialien an. Je nach Anwendung und technischer Anforderung werden Papier- oder Kunststoffetiketten in verschiedenen Qualitäten und mit diversen Oberflächenveredelungen angeboten. Ebenso groß ist die Auswahl der Klebstoffe, je nachdem ob normale oder starke Haftfähigkeit, Wiederablösbarkeit oder Wasserlöslichkeit gefordert sind. Ein weiterer Faktor für die Materialauswahl sind die Umgebungsbedingungen, bei denen die Etiketten verarbeitet werden sollen. So beeinflussen insbesondere Temperatur, Luftfeuchtigkeit oder auch Staub die Entscheidung, welches Etikettenmaterial mit welchem Kleber einzusetzen ist. Da Etiketten Informationsträger sind, muss entsprechend den Anforderung auch das geeignete Druckverfahren ausgewählt werden.

Haftetiketten werden hauptsächlich im Flexodruck, im Buchdruck oder im Siebdruck bedruckt. Als zusätzliche Technik für hochglänzende Gold-, Silber- oder Metallic-Drucke wird häufig das Heißprägedruckverfahren, meistens in Verbindung mit einem anderen Druckverfahren, eingesetzt. Alternativ kann jedoch auch eine Metallicdruckfarbe verwendet werden, die bei bestimmten Flächendeckungen deutlich günstiger als eine Prägefolie sein kann. Neuerdings werden Rollenetiketten auch im Rollenoffset-Druck hergestellt.

Einige wenige Druckereien drucken außerdem im Tiefdruck. Da jedoch dieses Verfahren sehr aufwendig ist und hohe Druckvorkosten verursacht, wird dies nur bei sehr hohen Auflagen eingesetzt.

Bei den Klebstoffen werden heute vorwiegend wässrige Haftklebstoffe auf Acrylatbasis oder Haftschmelzklebstoffe auf Basis von thermoplastischem Kautschuk ("Hotmelt) oder UV-Acrylat (UV-Hotmelt) eingesetzt. UV-Hotmelts werden auf Grund des höheren Preises heute meist für Spezialanwendungen eingesetzt, bei denen beispielsweise eine Beständigkeit gegen Sonnenlicht, hohe Temperaturen oder Chemikalien gefordert ist. Für Sonderanwendungen wie zum Beispiel die Herstellung von Mehrlagenetiketten oder Booklets sind darüber hinaus auch UV-polymerisierbare Haftklebstoffe einsetzbar. Letztere sind bei Raumtemperatur flüssig und lassen sich anstelle einer Druckfarbe über ein Sieb- oder Flexodruckwerk verarbeiten. Dabei wird der Klebstoff (zum Beispiel Novarad RCL 6011). nur partiell an den gewünschten Stellen aufgetragen. Direkt nach dem Klebstoffauftrag erfolgt eine UV-Vernetzung, wodurch der Klebstoff polymerisiert, er erhält also innere Festigkeit sowie eine klebrige Oberfläche.

Wie in allen Industriebereichen ist auch in der Druckindustrie eine Spezialisierung zu beobachten. Das bedeutet in der Praxis, dass die Druckereien oft nur einige Druckverfahren anwenden und sich oft auch auf spezielle Branchen konzentrieren. In der industriellen Anwendung von Haftetiketten entstehen nach wie vor immer neue Anforderungen, die von der Etikettenindustrie mit stetigen Weiter- und auch Neuentwicklungen beantwortet werden.

Einsatzgebiete

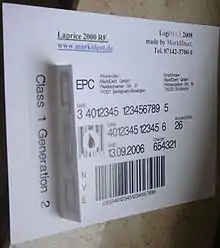

Selbstklebeetiketten werden heute zum größten Teil in der Verpackungsindustrie eingesetzt. Im Vergleich zum Leimetikett werden Selbstklebeetiketten in einer Vielfalt von hochwertigen Materialien und in hoher Druckqualität hergestellt. Sie sind somit besonders geeignet, hochwertige Produkte in der Lebensmittel-, Kosmetik-, Pharma- und der chemischen Industrie sowie in vielen anderen Branchen zu dekorieren. Etiketten sind häufig Bestandteil des Produktdesigns, informieren über das Produkt, beinhalten produktionsspezifische Daten, können Informationsträger in der Logistik sein oder haben technische Funktion innerhalb einer Verpackung. Etiketten werden häufig eingesetzt, um ein hohes Maß an Flexibilität in der Verpackungsindustrie zu ermöglichen. In vielen Fällen kann die Lagerhaltung von produktspezifischen Verpackungen oder Packstoffen auf ein Minimum reduziert werden, was zu Einsparungen bei den Kosten im Verpackungswesen führt. Selbstklebeetiketten stehen in aller Regel nicht im Wettbewerb zu Leimetiketten, es gibt jedoch in einigen Branchen Überschneidungen, wie zum Beispiel in der Getränkeindustrie. Weitere Alternativen zum Haftetikett sind das In-Mould-Verfahren und das „Sleeven“. Zudem finden Etiketten Verwendung für die Inventarkennzeichnung, als Sicherheitshinweise in Gefahrenbereichen oder im Transport und Versand. Auch im Gesundheitswesen ist das Etikett weit verbreitet z. B. zur Probenkennzeichnung oder für Rezepte und Akten.

Etikettenqualität in Bezug auf die maschinelle Verarbeitbarkeit

Bei der automatischen Verarbeitung der Etiketten wird das Etikettenmaterial straff über eine klingenförmige Kante gezogen. Dabei löst sich wegen der größeren Steifigkeit und der Silikonschicht das Etikett mit dem Kleber vom Trägermaterial und bleibt an einem vorbeigeführten Produkt kleben.

In Bezug auf die maschinelle Verarbeitbarkeit gibt es einige generelle Anforderungen an Selbstklebeetiketten:

- Die Etiketten müssen auf dem Trägerpapier einen gleichbleibenden Abstand zueinander haben. Üblicherweise beträgt der Abstand 2 – 5 mm, kann aber abhängig vom Produktionsverfahren auch größer sein.

- Beim Stanzen der Etiketten darf die Silikonschicht oder gar das Trägerpapier nicht verletzt werden. „Angestanztes Trägermaterial“ ist ein häufig zu beobachtender Qualitätsmangel, der jedoch unbedingt in der Druckerei zu vermeiden ist. Wenn Probleme bei der Verwendung „angestanzter“ Etiketten auftreten, wird das oftmals der Etikettiermaschine angelastet. Die Folge ist, dass der Anwender darauf hingewiesen werden muss, dass eine fehlerfreie Etikettierung nur mit qualitativ einwandfreiem Etikettenmaterial möglich ist.

- An den Etikettenrändern darf kein Klebstoff austreten. Durch diesen Qualitätsmangel können die Lagen innerhalb der Etikettenrolle miteinander verkleben. Die Folge ist, dass Etiketten auf der Rückseite des Trägerbandes ankleben und Störungen innerhalb der Etikettiermaschine verursachen.

- Das Trägerpapier darf nicht zu dick sein. Es muss sich einwandfrei um eine scharfe Spendekante lenken lassen. Die übliche Qualität für das Trägermaterial ist ein Papier mit 65 g/m2.

- Das Etikettenmaterial darf nicht zu flexibel sein. Es muss sich beim Spendevorgang geradeaus weiterbewegen, während das Trägerpapier an der Spendekante umgelenkt wird. Probleme können hier in manchen Fällen bei sehr flexiblen Kunststoffetiketten auftreten.

- Das Trägerpapier sollte insbesondere bei sehr kleinen Etiketten eine Mindestbreite von 15–20 mm haben. Wenn diese Breite unterschritten wird, kann es in der Etikettiermaschine schnell zum „Bandriss“ kommen.

- Die Haftung zwischen Klebstoff- und Silikonschicht (Release-Faktor) muss so gewählt werden, dass die Etiketten sich nur an der Spendekante, nicht aber schon an anderer Stelle in der Maschine, zum Beispiel an Umlenkrollen, ablösen. Innerhalb eines Mehrschichtetiketts müssen die Release-Faktoren unterschiedlich sein, wobei die geringste Haftung zwischen dem unteren Trägerpapier und dem übrigen Verbund bestehen muss.

- Der Rollenkerndurchmesser sollte möglichst groß gewählt werden. International (Standard) wird häufig ein Durchmesser von 76 mm oder 3 inch eingesetzt.