Rework

Rework ist ein Begriff, welcher die Nacharbeit oder die Reparatur von elektronischen Baugruppen (englisch printed circuit board assembly, PCBA) in der Oberflächenmontage bezeichnet. Die verschiedenen Arbeitsprozesse verlangen zumeist technisch aufwändige Maschinen und konkretes Know-how von geschulten Mitarbeitern.

Gründe für das Rework

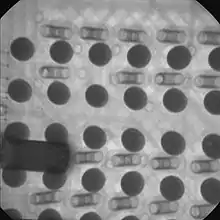

Röntgenaufnahme von mangelhaften Lötstellen |

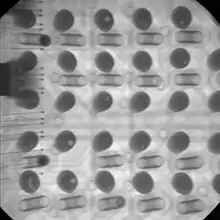

Röntgenaufnahme von guten Lötstellen. |

Bei der Baugruppenproduktion kommen verschiedene Testverfahren zum Einsatz. Hierzu zählen beispielsweise die Sichtprüfung durch Produktionsmitarbeiter, die (automatische optische Inspektion) (AOI), die automatische Röntgeninspektion, die In-Circuit-Test-Prüfung, die Funktions-Prüfung und die Hochspannungsprüfung.

Wenn durch ein Testverfahren eine fehlende oder schlechte Lötverbindung, ein fehlendes, falsch platziertes, verdrehtes oder defektes Bauelement oder eine fehlende oder defekte Schaltungsfunktion festgestellt wird, erfolgt ein Rework der Baugruppe, soweit dies wirtschaftlich sinnvoll ist. Das Rework kann in diesem Fall das Nachlöten einer Lötstelle oder den Tausch von Bauelementen umfassen.

Weiterhin kommt das Rework auch im Bereich der After-Sales-Reparatur (z. B. Garantiereparatur) zum Einsatz. Hierbei steht die Reparatur der Baugruppe oder des Geräts im Vordergrund.

Im Zuge eines Forschungs- oder Entwicklungsprojekts können durch ein Rework Bauelemente entfernt, ausgetauscht oder zusätzlich bestückt werden.

Arbeitsschritte des Reparaturprozesses

Ein Reparaturprozess für oberflächenmontierte Bauelemente (englisch surface-mounted device, abgekürzt SMD) besteht in der Regel aus den folgenden Arbeitsschritten:

- Auslöten der schadhaften Komponente

- Entfernen des Restlotes auf der Leiterplatte (und ggf. auf der Komponente)

- Auftrag neuer Lotpaste auf die Leiterplatte oder das Bauelement (ggf. Reballing oder Pastendruck)

- Aufnehmen, Ausrichten und Platzieren der Komponente

- Einlöten der neuen Komponente

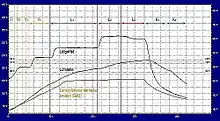

Bei der Reparatur ist darauf zu achten, dass umliegende Bauelemente nicht aufgeschmolzen und deplatziert werden. In der Praxis des IR-Lötens geschieht dies durch Aufkleben von Schutzfolien, die bei jedem Arbeitsschritt überprüft und gegebenenfalls neu platziert werden müssen. Heißgas-Reparaturstationen bieten diese Sicherheit durch das Design der Lötdüse und die Einstellungen des Lötprofils. Des Weiteren trägt ein für die Leiterplatte optimiertes Lötprofil zur Sicherheit bei. Hier sind Systeme, die eine intelligente Heizung für Ober- und Unterhitze bereitstellen, erste Wahl. Jede unnötige thermische Belastung der Baugruppe führt zu vorzeitiger Alterung und sollte möglichst vermieden werden. Dabei sind sowohl die Zeit kurz als auch die Temperaturen nur so niedrig zu halten, wie es die Spezifikationen des Bauteilherstellers vorgeben, um das Bauelement nicht zu schädigen.

Wertschöpfungskette

Beim Auslöten eines einzelnen oberflächenmontierten Bauelementes von der elektronischen Baugruppe (PCBA) werden alle Lötverbindungen zwischen diesen beiden Teilen aufgeschmolzen und die Komponenten voneinander getrennt.

Anschließend wird das Array (Raster) auf der Leiterplatte vom Altlot gesäubert. Durch erneute Erhitzung bis in den Schmelzbereich ist es relativ einfach, zurückgebliebene Reste der gelösten Lötstellen zu entfernen. Um eine Beschädigung der Leiterplatte zu vermeiden, sollte auf eine kontaktlose Entfernung des Restlotes geachtet werden. Des Weiteren ist darauf zu achten, dass dieser Prozess möglichst kurz gehalten wird, um die Leiterplatte nicht unnötig thermisch zu belasten.

Für die exakte Positionierung des neuen SMD auf dem vorbereiteten Pad-Array benötigt der Fachmann eine Reworkstation, die auf Grund der optischen Auflösung in der Lage ist, die Balls des SMD möglichst genau mit den Kontaktflächen der Leiterplatte in Deckung zu bringen. Je kleiner der Pitch der Komponenten, desto höher die Anforderungen an die Reworkstation. Aufgrund der durch die Einführung bleifreier Lote veränderten Eigenschaften des Lotes sollte die Platziergenauigkeit des Systems bei 10 µm oder höher liegen. Ein automatisches Gerät ist keine zwingende Voraussetzung für die präzise Platzierung, einzig die Stabilität des Systems und die optische Auflösung bestimmen über die Genauigkeit.

Abschließend lötet man den soeben platzierten SMD auf die Leiterplatte. Um zuverlässige und qualitativ hochwertige Lötverbindungen zu erzeugen, werden alle Lötstellen zwischen dem neuen Baustein und der PCBA mit dem passenden Lötprofil über den Schmelzpunkt erhitzt und fachgerecht abgekühlt.

Zusätzliche Aspekte

Die oben beschriebene Wertschöpfungskette für das Rework kann durch besondere Prozesse ergänzt werden.

Hohe Qualitätsansprüche oder spezielle Bauformen der SMDs machen das Auftragen von Lotpaste vor der Platzierung u. U. unumgänglich. So werden beispielsweise Bauelemente im Quad Flat No Leads Package (QFN/MLF) oder im Quad Flat Package (QFP) ohne Lotdepot geliefert. Damit muss eine Lösung für den Auftrag frischer Lotpaste gefunden werden. Hierfür bieten sich zwei Möglichkeiten:

- Auftrag von Lotpaste auf die Leiterplatte (z. B. QFP)

- Auftrag von Lotpaste direkt auf die Komponente (z. B. QFN/MLF)

Zum einfachen Auftrag von Lotpaste in der Reparatur empfiehlt sich der Lotpastdruck mittels Druckschablone und Rakel. Dieses Verfahren kann einfach, schnell und hoch genau durchgeführt werden. Entscheidend ist, dass dieselbe Menge Lot wie bei der Herstellung, auf die Kontaktflächen aufgebracht wird. Eine weitere, allerdings technologisch aufwändigere Variante, ist das Dispensen von Lotpaste.

Manchmal kann der ausgelötete BGA oder CSP wiederverwendet werden. In diesem Fall muss die Komponente von Restlot befreit werden. Wie bei der Leiterplatte sind hier kontaktlose Verfahren zu bevorzugen, um das Bauelement vor Beschädigungen zu schützen. Derzeit ist es bereits möglich, die Kontaktflächen eines BGA 35×35 in einem Arbeitsschritt kontaktlos zu reinigen. Mittels eines Reballing-Modules, welches ebenfalls mit Schablonen funktioniert, werden die neuen Balls auf das Bauelement aufgebracht. Die Schablone wird exakt auf dem BGA positioniert und danach mit Lotkugeln bestückt. Beim Reflow-Prozess sollte zur Verbesserung des Ergebnisses auf eine inerte Atmosphäre – wie im Reflow-Ofen – geachtet werden.

Anwendung in der Industrie

Fachgerechtes und qualitativ hochwertiges Rework stellt die korrekte Funktion der elektronischen Baugruppen wieder her. Die Lebensdauer der bestückten Leiterplatte ist nach der richtigen Durchführung der Rework-Wertschöpfungskette kaum beeinträchtigt. Deshalb ist das Rework in allen Bereichen der Elektronikindustrie weit verbreitet. Zu den Anwendern zählen Hersteller von Telekommunikationstechnik, Unterhaltungs- und Haushaltsgeräten, Industriegütern, Automobilen, Medizintechnik, Luft- und Raumfahrt und anderer Hochleistungselektronik, sowie deren Dienstleister.

Literatur

- Reinard J. Klein Wassink: Weichlöten in der Elektronik. 2. Auflage. Eugen G. Leuze, Saulgau 1991, ISBN 3-87480-066-0.

- Wolfgang Scheel (Hrsg.): Baugruppentechnologie der Elektronik. Verlag Technik u. a., Berlin u. a. 1997, ISBN 3-341-01100-5.

Weblinks

- – Trainingszentrum für Verbindungstechnologien

- ipc.org – Normen und Richtlinien der IPC