In-Circuit-Test

Der In-Circuit-Test (ICT) ist ein Prüfverfahren in der Elektronikfertigung um die korrekte Funktion elektronischer Baugruppen nachzuweisen. Beim ICT steht die Prüfung der Bauelemente und der elektrischen Verbindungen einer bestückten Leiterplatte im Vordergrund. Dabei wird jede einzelne Leiterplatte mit einem speziellen Prüfadapter auf Fehler in der Leiterbahnführung (wie Kurzschlüsse oder Unterbrechungen), Lötfehler und Bauteilefehler geprüft. Auch ganze Schaltungsblöcke (Cluster) können getestet werden.

Das ICT-Testsystem kann analoge Parameter von Bauteilen (Widerstand, Kapazität, Induktivität usw.) mit verschiedenen Messverfahren (wie z. B. Zweidraht-, Vierdrahtmessung usw.) ausmessen und damit falsch bestückte, oder defekte Bauteile erkennen. Für die Prüfung digitaler Bauteile können definierte Prüfsignale eingespeist und deren Auswirkungen mit zuvor definierten Mustern verglichen werden.

Wenn ein ICT-Testsystem nur auf die Messung von analogen Bauteilen beschränkt ist, spricht man auch von einem MDA (manufacturing defect analysis).

Teststrategie

Der Test von Leiterplatten wird meist direkt nach der Herstellung derselben oder unmittelbar vor dem Bestücken der Leiterplatte durchgeführt. Hierbei handelt es sich meist um einen Go-/NoGo-Test, bei dem die fehlerhaften Leiterplatten ausgesondert werden.

Der IC-Test von bestückten Baugruppen kann direkt nach dem letzten Bestück- und Lötschritt erfolgen, noch bevor die Baugruppe erstmals einer Funktionsprüfung unterzogen wird oder die Baugruppe an die Betriebsspannung gelegt wird. Beim IC-Test der bestückten Baugruppen wird ebenfalls eine Go-NoGo-Prüfung durchgeführt, wobei bei nicht funktionsfähige Baugruppen die Fehler angezeigt werden können. Bei der Baugruppe können diese Fehler, z. B. Bauelementfehler, fehlende Lötstelle oder Lotbrücke zwischen zwei benachbarten Netzen, … repariert werden. Anschließend wird die Baugruppe zum Nachweis einer erfolgreichen Reparatur noch einmal geprüft.

Anders verhält es sich bei dem Funktionstest einer Baugruppe, bei welcher die Gesamt- oder Teilfunktion der Schaltung im Vordergrund steht und weniger das Messen einzelner Bauteilwerte. Wird ein Funktionstest im ICT integriert, steht hierbei häufig nur eine bestimmte Teilfunktion der Gesamtschaltung im Fokus.

Manchmal wird auch noch die Programmierung von Bauteilen der Baugruppe oder die Verwendung von Boundary Scan im Rahmen der ICT-Prüfung vorgenommen.

Adaption der Baugruppe

Zuführung bzw. Handling der Baugruppen

Die Zuführung der Leiterplatten oder Baugruppen zum Testsystem kann über verschiedene Variationen erfolgen:

- manuell, ist vor allem bei langen Testzeiten oder kleineren Serien sinnvoll

- Zuführung aus dem Magazin, für Standalone-Maschinen

- Zuführung aus Trays, für Stand-Alone-Maschinen

- Inlinesystem, vor allem bei größeren Serien bei verketteten Prozessschritten

- Zuführung in Werkstückträger, welche aus Magazinen oder aus einem Inlinesystem angeliefert werden können.

Das Magazin- und Trayhandling kann wahlweise in der Maschine integriert oder mit einem angebauten Handlingsystem realisiert werden.

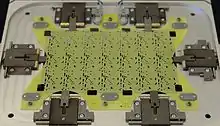

Kontaktierung der elektrischen Netze

Die elektrischen Netze werden durch einen Adapter kontaktiert. Zur Kontaktierung werden spezielle gefederte Prüfstifte (auch als Prüfnadeln bezeichnet) mit verschiedensten Kopfformen verwendet. Diese treffen auf bestimmte Lötstopplack-freie Flächen auf der Platine, den sogenannten Testpunkten. Die Kontaktiereinheit kann mit verschiedensten Adaptern und Kontaktierarten aufgebaut sein. Häufig erfolgt die Kontaktierung mit Unterstützung eines Vakuums oder mit Druckluft. Beim Vakuumadapter wird z. B. die Baugruppe durch den Unterdruck gegen das Nadelbett gedrückt. Ebenfalls ist eine rein mechanische Klemmung der Leiterplatten oder Baugruppen möglich.

Die Kontaktierung bei einer bestückten Baugruppe kann prinzipiell auf zwei unterschiedliche Arten erfolgen. Im ersten Fall werden die Lötstellen der bestückten Bauelemente oder die Bauelemente durch die Nadel kontaktiert. Im zweiten Fall sind auf der Leiterplatte der Baugruppe zusätzliche Prüfpunkte enthalten. Hierbei handelt es sich um rechteckförmige, quadratische oder runde Kupferflächen ohne Lötstopplack, die zur Kontaktierung verwendet werden können. Da beim ersten Verfahren Bauteile bzw. deren Lötstelle ggf. beschädigt werden können, wird in der Regel das Verfahren mit zusätzlichen Testpunkten angewendet.

Bei der Prüfung einer unbestückten Leiterplatte können die Kontaktstellen der zu lötenden Bauelemente direkt als Prüfkontakt mit kontaktiert werden.

Adapterarten

Es lässt sich generell zwischen zwei Sorten Prüfadaptern unterschieden: Federstift- und Starrnadeladapter.

Federstiftadapter

Dieser Adapter wird in den meisten ICT-Testsystemen eingesetzt. Die Testpunkte und Bauteilpins werden direkt mit Federkontaktstiften kontaktiert und ausgemessen. In der Praxis können mit diesem Kontaktiersystem Kontaktierabstände von 0,8 mm realisiert werden. Durch das Taumelspiel der Federstifte sollten aber die Prüfflächen mindestens einen Durchmesser von 0,6 mm aufweisen. Spezielle Zusatzverfahren und Konstruktionsmerkmale ermöglichen aber auch kleinere Kontaktabstände und Prüfflächen, wobei dadurch die Kontaktierkraft und die Lebensdauer der Federkontaktstifte verringert wird. In der Massenfertigung werden Testpunkt-Durchmesser von 1,0 mm oder größer verwendet, um Messprobleme durch fehlerhafte Kontaktierung und somit notwendige Nacharbeit zu minimieren.

Die Federstiftadapter kann man in Vakuumadapter, Druckluftadapter oder mechanisch-kontaktierende Adapter unterscheiden.

Starrnadeladapter

Der Starrnadeladapter kommt vor allem zum Einsatz, wenn auf sehr kleinen Strukturen (Testpunkte > 0,2 mm, Kontaktierabstände > 0,25 mm) kontaktiert werden soll oder ein Adapter mit sehr hohen Standzeiten gewünscht wird. Durch den komplexen Aufbau sind sie teurer als ein Federstiftadapter, doch lohnt sich diese Mehrinvestition recht schnell, da viel weniger Servicearbeiten und damit verbundene Anlagestillstandszeiten anfallen. Die vollen Vorteile dieser Adapter können aber nur ausgeschöpft werden, wenn die Lage des Substrates durch das ICT-Testsystem optisch erfasst wird und eine Lagekorrektur in X, Y und θ durchgeführt wird.

Weitere Adapterkriterien

Zur passenden Positionierung einer Leiterkarte in Relation zu dem ICT-Nadelbett sollten jeweils zwei asymmetrisch angeordnete Leiterplattenlöcher (Verdrehschutz) in dem Prüfling oder im Nutzen vorhanden sein. Es werden dann im Nadelbett zwei sogenannte Positionierstifte eingebracht, die die Leiterkarte entsprechend in die optimale Prüfposition bringen.

Generell ist darauf zu achten, dass durch die Krafteinwirkung des Nadelbettadapters (Prüfnadeln, Auflagepunkte, Niederhalter usw.) der Prüfling nicht gebogen und damit beschädigt wird. Es sind also entsprechend zur Abstützung der Leiterplatte genügend Auflagepunkte aber auch als Gegenpart zu den Prüfnadeln entsprechend viele Niederhalter zur optimalen Klemmung der Leiterkarte zum Nadelbett vorzusehen.

Eine Positionierung des Prüflings über die Außenkontur der Prüflinge oder Nutzen ist zwar auch möglich, bringt aber eine geringere Positioniergenauigkeit mit sich (z. B. durch unsaubere Trennstege der Leiterplatte). Es müssen dann die Testpunkte auf dem Prüfling entsprechend größer dimensioniert sein. Ferner muss bei einer Konturklemmung darauf geachtet werden, dass der Prüfling eine gewisse Stabilität aufweist, so dass er sich überhaupt klemmen lässt (besonders bei Baugruppen ohne Randstreifen).

Baugruppe für einseitige Kontaktierung

Weist die Leiterplatte nur Testpunkte auf einer Seite auf und ist luftdicht, so kann diese mit einem Vakuumtisch und einer entsprechend angepassten Negativdichtung angesaugt werden. Weist der Prüfling viele Löcher auf oder man will sich die spezielle Anfertigung einer Dichtung sparen, so ist ein Vakuumadapter mit Haube vorzusehen. In der Haube sind entsprechende Niederhalter vorzusehen. Die Leiterplatte sollte dabei über Positionierstifte aufgenommen und geführt werden.

Baugruppe für doppelseitige Kontaktierung

Müssen Leiterplatten von beiden Seiten mit Nadeln kontaktiert werden, so kann man nicht mit einer Vakuumdichtung arbeiten. Bei einem Vakuumadapter ist dann ein Haubenadapter mit integriertem zweiten Nadelbett und Niederhaltern aufzubauen oder ein rein mechanischer Adapter mit unterem und oberen Nadelbett. Die Leiterkarte muss über Positionierstifte zum Nadelbett zentriert werden und auch das obere Nadelbett muss mit dem unteren zentriert werden, damit eine optimale Kontaktierung gewährleistet ist.

Einhub-System

Beim Einhubsystem findet der Kontaktiervorgang mit einem Hub statt, das heißt, die Leiterplatte wird im Kontaktiersystem positioniert und der Adapter fährt auf die Leiterplatte herunter. Treffen die Testpins auf die Leiterplatte auf, wird mit dem restlichen Hub die nötige Kontaktierkraft aufgebaut.

Zweihub-System

Ein Zweihub- bzw. Doppelhubsystem wird dann eingesetzt, wenn man den Prüfling nicht mit dem vollen Nadelbett kontaktieren darf, um eine spezielle ICT-Messung durchzuführen. Dazu werden Prüfnadeln mit unterschiedlichen Längen eingesetzt. Nur die längeren Prüfnadeln kontaktieren den Prüfling im ersten Hub. Im zweiten Hub kontaktieren kurze als auch längere Prüfnadeln den Prüfling. Ein gutes Einsatzbeispiel ist den ICT bei komplett kontaktieren Nadelbett durchzuführen und danach mit reduzierten Nadelkontakten einen kleinen zusätzlichen Funktionstest bzw. eine Programmierung von Bauteilen durchzuführen.

Einkammer bzw. Zweikammer-Adapter

Die verschiedenen ICT-Testsysteme bieten oftmals die Möglichkeit, auch einen sogenannten Zweikammer/Doppelkammer-Adapter für die Baugruppe aufzubauen. Dadurch kann die Bearbeitungszeit für das Einlegen einer Baugruppe in eine Prüfkammer aus der Prüfzeit komplett eliminiert werden, während das Testsystem die Baugruppe in der anderen Kammer prüft.

Messgrößen

Messspannungen und Messströme

Die analogen Bauteilmessungen bei ICT-Testern werden typischerweise mit niedrigen Spannungen und Strömen durchgeführt. Standardmäßig können hierbei Spannungen im Bereich von 0 V bis 1,0 V zum Einsatz kommen. Die Messströme liegen typischerweise im Bereich von wenigen Mikroampere bis zu wenigen Milliampere. Größere Messspannungen sind bei Baugruppen häufig nicht zulässig. Es besteht immer das Risiko, dass durch die Messspannung andere Bauelemente beschädigt werden können oder Diodenstrecken leitend werden, so dass nicht mehr vernünftig innerhalb der Schaltung einer Baugruppe gemessen werden kann. Aus dem gleichen Grund ist der maximale Messstrom ebenfalls begrenzt, da in sehr ungünstigen Fällen die Strombelastbarkeit der Leitungen auf der Leiterplatte oder der Bauelementen den maximalen Messstrom limitiert. Bei den ICT-Testsystemen wird zur Messung von Widerstandswerten typischerweise eine Gleichspannung verwendet, während bei Kondensatoren und Spulen häufig eine Wechselspannung verwendet wird.

Messbare Größen bei Bauelementen

Die meisten ICT-Testsysteme können typischerweise die nachfolgenden Messungen analoger Bauteile durchführen.

| Bauelement | Messgrößen |

|---|---|

| Kurzschlusstest | Beim Kurzschlusstest zwischen zwei benachbarten elektrischen Netzen wird überprüft, ob es beim Herstellungsprozess der Leiterplatte oder der Baugruppe zu einer unzulässigen, sehr niederohmigen elektrischen Verbindung gekommen ist, z. B. eine Lötbrücke. |

| Widerstände | Widerstandswert |

| Kondensatoren | Kapazität |

| Spulen und Transformatoren | Induktivität |

| Dioden und Bipolartransistoren | Die Vorwärtsspannung zwischen der Basis und dem Emitter, das Sperrverhalten zwischen der Basis und dem Emitter, im leitenden Zustand das Durchlassverhalten zwischen Kollektor und Emitter und die Vorwärtsspannung, im gesperrten Zustand in Rückwärtsrichtung das Sperrverhalten zwischen Kollektor und Emitter. |

| Feldeffekttransistoren | Das Sperrverhalten zwischen Gate und Drain/Source, im leitenden Zustand das Durchlassverhalten zwischen Drain und Source und die Vorwärtsspannung, im gesperrten Zustand das Sperrverhalten zwischen Drain und Source. |

Toleranzen der Messgrößen

Die jeweils zu messenden Bauelemente besitzen alle Toleranzen. Betrachten wir beispielsweise die Toleranzgrenzen eines elektrischen Widerstands mit einem Nennwert von 10 kΩ bei Raumtemperatur und einer Toleranz des Widerstandswerts von ±1 % des Nennwerts. Der tatsächliche Widerstandswert kann also zwischen der unteren Grenze von 9,9 kΩ und 10,1 kΩ liegen. Das ICT-Testsystem ist ebenfalls nicht nullfehlertolerant und daher muss diese Toleranz zu der eigentlichen Bauteiltoleranz hinzu addiert werden. Weist das ICT-Testsystem also z. B. für eine Messung eines Widerstandes im Bereich 10 kΩ eine Messtoleranz von ±0,8 % auf, so muss in diesem Fall der Messbereich für den Test des Widerstandes mit einer unteren Grenze von 9,82 kΩ und die obere Grenze auf 10,18 kΩ eingestellt werden.

Nicht bzw. nicht richtig messbare Größen bei Bauelementen

Verschiedene elektrische Größen können mit ICT-Testsystemen nicht oder nicht richtig erfasst werden.

| Bauelement | Messgrößen |

|---|---|

| Widerstände | Für Widerstandswerte kleiner 100 Ω sollten Vierpunktmessungen verwendet werden, damit Kontaktübergangswiderstände eliminiert werden können. Sehr kleine Widerstandswerte im Milli- oder Mikroohm-Bereich können mit einer Messspannung von typischerweise 1 V und einem Messstrom von wenigen Milliampere meist nicht mit der erforderlichen Genauigkeit gemessen werden, das Gleiche gilt für sehr große Widerstandswerte im Mega- und Gigaohm-Bereich. |

| Kondensatoren | Sehr geringe Kapazitätswerte im Pikofarad-Bereich, da die Kapazität der Verbindungsleitung oder des Adapters bereits in dieser Größenordnung liegen kann oder sogar größer sein kann; sehr große Kapazitätswerte, da diese mit einer geringen Messspannung und einem geringen Messstrom nur schwer messbar ist |

| Spannungsabhängiger Widerstand

(VDR-Widerstände) |

Die VDR-Widerstände dienen zur Begrenzung von Überspannungen und leiten erst beim Überschreiten der Ansprechspannung, welche typischerweise deutlich größer als die Messspannung des ICT-Testers ist |

| Zenerdioden | Zenerspannung, sofern die Zenerspannung größer als die Messspannung des ICT-Testers ist |

| Parallelschaltung gleicher Bauelemente mit stark unterschiedlichen Werten | Beispiel: Bei der Parallelschaltung eines Kondensators von 1 µF mit einem Kondensator von 100 pF können sich messtechnische Probleme ergeben, da die notwendige Toleranz der Gesamtmessung den Messwert des kleinen Kondensators komplett beinhaltet – somit kann zwar der 1-µF-Kondensator in der Gesamtmessung detektiert werden, nicht jedoch der Kondensator mit 100 pF. |

Weitere Messgrößen

Größere ICT-Testsysteme können neben den reinen analogen Bauteiltest oftmals auch noch die zu prüfende Baugruppe mit Spannung versorgen und weitergehende Prüfungen durchführen. Das Spielfeld reicht dabei vom einfachen digitalen ICT, bei dem Eingangspins eines Bauteiles stimuliert und die erwarteten Signale an den Ausgangspins des Bauteils beobachtet werden, bis hin zum (umfangreichen) Funktionstest.

Typische Testsequenz

- Entladeroutine, speziell zum Entladen von Elektrolytkondensatoren (dient zur Sicherheit von Baugruppe und Testsystem sowie zur Messstabilität; dieser Schritt wird immer als 1. Schritt durchgeführt)

- Kontakt-Test (zum Überprüfen, ob das Testsystem korrekt mit der Baugruppe verbunden ist)

- Kurzschluss-Test (Test auf Lötfehler)

- analoger Bauteiletest (Test aller analogen Komponenten auf Vorhandensein und Wert)

- Vergleichstest von ICs auf Vorhandensein und korrekte Lötung

- Test zur korrekten Polarität von Kondensatoren

- Baugruppe mit Betriebsspannung versorgen

- Powered Analog-Test (Test von analogen Bauteilen die dafür Betriebsspannung benötigen, z. B. Relay)

- Powered Digital-Test (Test von digitalen Komponenten: Stimulierung von Eingangspins, Monitoren der Ausgangspins; Vergleich mit Sollwerten)

- Boundary Scan Tests

- Flash, ISP und weitere Bauteil-Programmierungen

- Baugruppe von Betriebsspannung nehmen

- Entlade-Routine, um Baugruppe spannungsneutral zu übergeben (wie am Anfang).

Während die meisten typischen ICT-Testsysteme über entsprechendes Equipment im System verfügen, um die oben aufgeführten Prüfungen durchzuführen, sind für spezielle Zusatzprüfungen oftmals weitere Hardware-Komponenten notwendig:

- Kamerasystem zum Prüfen von Vorhandensein und Polarität von sonst nicht messbaren Komponenten

- Photodetektoren zum Testen von LED Farbe, Intensität, Homogenität

- externe Frequenzmessgeräte zum Test von sehr hohen Frequenzen

- Zusatzequipment zur Messsignalanalyse wie z. B. Flankensteilheit, Hüllkurven (FA08 Karte Aeroflex)

- externes Equipment für Hochvolt-Messungen (z. B. > 100 V DC) oder Wechselspannungsquellen.

Produkte und Standards

- Agilent

- Teradyne

- Keysight

- SPEA

- TRI

- Digitaltest

Andere Prüftechniken

Nachfolgend ein paar weitere Prüftechniken die im Herstellungsprozess der Elektronik-Produktion oftmals Anwendung finden:

- AXI Automatische Röntgen-Inspektion

- AOI Automatische optische Inspektion

- FKT Funktionstest / Endprüfung

- Boundary-Scan-Technologie.

Erweiterte Prüftechniken

In einigen Fällen gelingt es auf einem Nagelbettadapter Testverfahren zu kombinieren oder den In-Circuit-Test mit der Programmierung von Mikrocontrollern zu kombinieren.