Automatische optische Inspektion

Die automatische optische Inspektion (englisch automated optical inspection, AOI) beschreibt Systeme, die mittels Bildverarbeitungsverfahren Fehler in der Produktion und in anderen Gütern finden und melden können. Sie sind eine Weiterentwicklung des maschinellen Sehens.

AOI-Systeme, auch Vision-Systeme (engl. machine vision) genannt, finden ihren Einsatz in mittlerweile nahezu allen Sparten der industriellen Produktion von Gütern – von der Lebensmittel- und Pharmaproduktion bis hin zur Elektronik-, Kunststoff-, Automobil-, Luft- und Raumfahrtindustrie. Sie werden unter anderem auch zur Kontrolle bei der Leiterplattenherstellung und bei der Produktion elektronischer Baugruppen (bestückte Leiterplatten) verwendet.

Aufgaben

AOI-Systeme sind zusätzliche Investitionen einer Produktion. Gegen diese Kosten rechnet man die Vorteile, die in folgenden Potenzialen liegen:

- höheres Qualitätsniveau

- Analyse von Störgrößen und Prozessverbesserung

- weniger Ausschuss

- Absicherung der Lieferantenkette

- Überwachung hochdynamischer Produktionsprozesse

- Kostenoptimierung.

Beispiel Leiterplatten

Bei der Produktion elektronischer Baugruppen werden in der Regel nach dem Bestücken und Löten der Leiterplatten Kontrollen durchgeführt, um die fehlerfreie Herstellung sicherzustellen. Es kommt durchaus vor, dass beim Bestücken durch Bestückungsautomaten oder beim anschließenden Lötprozess (z. B. Reflow, Welle, Selektivlöten, Vapour Phase) Fehler auftreten. Fehler können z. B. fehlende oder falsch bestückte Bauteile, verdrehte oder versetzte Bauteile, nicht gelötete Bauteile, kurzgeschlossene Bauteile oder Verunreinigungen der Leiterplatte sein. Diese Fehler müssen vor dem nächsten Arbeitsschritt in der Fertigung abgefangen und sofern möglich repariert werden; andernfalls, wenn sich eine Reparatur nicht lohnt oder nicht möglich ist, wird die Leiterplatte verschrottet.

Die Kontrolle der Leiterplatten auf Fehler kann auf zwei Arten erfolgen:

- durch den Menschen

- durch Maschinen

Hierbei hat die Kontrolle durch Menschen einige gravierende Nachteile:

- Menschen können Fehler übersehen

- Menschen werden müde und brauchen Pausen

- Menschen können die feinen Strukturen und Bauteile auf den heutigen Leiterplatten ohne Hilfsmittel wie Mikroskope nicht mehr prüfen

- Menschen klassifizieren Fehler unterschiedlich (wichtig bei Traceability = Rückverfolgbarkeit)

AOI-Systeme haben all die oben genannten Nachteile nicht (Wobei das Übersehen von Fehlern sich aus dem Arbeitsprinzip und der Qualität der Maschine ergibt).

Bei diesen Systemen muss man allerdings einige Dinge unterscheiden:

Bildaufnahme

Die Bildaufnahmen der Leiterplatten können mit Scannern oder mit Kameras erfolgen. Werden die Bilder mit einem Scanner aufgenommen, muss dieser nur einmal über die zu kontrollierende Leiterplatte fahren. Bei Kamerasystemen gibt es Systeme mit einer Kamera die von oben auf die Platte gerichtet ist, Systeme mit mehreren Kameras und Systeme, bei denen noch zusätzlich schräg angebrachte Kameras vorhanden sind. Durch den im Gegensatz zu Scannern begrenzten Sichtbereich muss die Kamera mittels einer XY-Verfahreinheit über die Leiterplatte bewegt werden. Eine Software steuert, wohin der Schlitten bewegt werden muss und wann Bilder gemacht werden sollen.

Damit die Maschine weiß, an welcher Position welches Bauteil sein muss, benötigt diese die CAD Daten der entsprechenden Leiterplatte, in denen die Position, die Bezeichnung, der Drehwinkel und ggf. noch die Gehäuseform verzeichnet sind.

Stand-Alone oder Inline

Bei Stand-Alone-Geräten wird immer eine Leiterplatte von Hand in das System eingeführt und nach der Kontrolle wieder von Hand entnommen.

Beim Inline-System werden die Leiterplatten über ein Förderband in die Maschine gebracht. Über SMEMA- oder Siemensschnittstelle und Lichtschranken wird der Transport überwacht und gesteuert und nach der Kontrolle wird die Leiterplatte auf der anderen Seite der Maschine herausgefahren.

Nur AOI oder Kombigerät

Normale Geräte bieten nur die Möglichkeit, eine optische Sichtkontrolle durchzuführen. Einige Hersteller haben jedoch auch Geräte im Programm, die zusätzlich beispielsweise eine Röntgenprüfung durchführen können und so eine Zwei-in-eins-Funktionalität bieten (AOI und AXI kombiniert).

Beleuchtung

Damit mit den Kameras oder Scannern die zu kontrollierenden Bauteile auf einer Leiterplatte ausreichend gut erkannt werden können, muss diese künstlich beleuchtet werden. Die Lichtquellen sind in der Maschine unterschiedlich angeordnet. Es gibt je nach System die Möglichkeit, den aktuellen Bildausschnitt mit Direktlicht von oben oder mit indirektem Licht von der Seite (Seitenlicht) zu bescheinen. Zusätzlich können je nach System auch noch verschiedenfarbige Lichtquellen benutzt werden. In den Geräten früherer Tage wurden zum Teil Leuchtstoffröhren für die Beleuchtung benutzt. Da jedoch die Beleuchtungen ständig abgewechselt werden müssen, werden die Leuchtstoffröhren durch das ständige Ein- und Ausschalten schnell zerstört. Moderne Geräte benutzen daher LEDs. Diese dunkeln zwar mit der Zeit ein wenig nach, dies kann jedoch durch eine Kalibrierung (Grauwertabgleich), die in bestimmten Abständen durchgeführt wird, kompensiert werden.

Offen oder geschlossen

Offene Systeme besitzen keinerlei Abschirmung gegen den Einfall von Störlicht. Fällt Sonnenlicht oder das Licht einer Leuchtstofflampe auf die Leiterplatte, können die Systeme Schwierigkeiten bekommen.

Geschlossene Systeme sind gegen den Einfall von Störlichtquellen durch ein nahezu komplett geschlossenes Gehäuse und Spezialscheiben geschützt. In ihnen werden die Leiterplatten nahezu nur noch von künstlichem Licht beleuchtet. Dadurch können die Beleuchtungssituationen beliebig reproduziert und die Maschinen optimal eingestellt werden.

Analyseverfahren und Art der Bildauswertung

Die von einem Leiterplattenausschnitt mit Bauteilen gemachten Bilder werden darauf untersucht, ob das abgebildete Bauteil ordnungsgemäß bestückt und gelötet wurde.

Beim Bitmapvergleich werden die aufgenommenen Bilder mit früher aufgenommenen Vergleichsbildern von guten Bauteilen verglichen. Kommt es zu einer vorher definierten Abweichung, gilt das Bauteil als fehlerhaft.

Beim Vektorvergleich wird versucht, anhand von Hell-Dunkelübergängen das Bauteil zu finden. Daran kann man dann erkennen, wie sehr das Bauteil versetzt und/oder verdreht ist. Für die Pins kommt die gleiche Analyse zur Anwendung. Für die Lötstellenkontrolle werden dann Grauwertanalysen verwendet, bei denen in einem Messfenster, das am Ende des Pins angelegt wird, der mittlere Grauwert der Lötstelle unter einer bestimmten Beleuchtung gemessen wird.

Zusätzlich gibt es noch Systeme, die in keine der beiden oben genannten Kategorien passen und eine Mischung aus 2-Farben-Bild- und Grauwertanalyse benutzen, um Bauteile und Lötstellen zu finden.

Einsatz der AOI-Systeme

Die AOI-Systeme können im Bereich der Elektronikproduktion nach den nachfolgenden Fertigungsschritten eingesetzt werden:

- Lotpastendruck bei SMD-Prozess

- Bestückkontrolle beim Reflow-Löten beim SMD-Prozess

- Lötstellenkontrolle beim Reflow-Löten beim SMD-Prozess

- Bestückkontrolle beim Wellenlöt- oder Selektivlöt-Prozess

- Lötstellenkontrolle beim Wellenlöt- oder Selektivlöt-Prozess

Optische Inspektion von Leiterplatten

Weist eine Leiterplatte keine elektrischen Testpunkte (ca. < 0,8 mm) auf, muss die Leiterplatte optisch vermessen werden. Dabei werden zwei oder vier Kamerapunkte angefahren und daraus die Verschiebung in X und Y, die Schrumpfung/Dehnung und die Verdrehung in Theta festgestellt. Mit diesen Faktoren kann dann die Leiterplatte oder die Kontaktiereinheit entsprechend positioniert werden. Haben Leiterplatten auf beiden Seiten feine Teststrukturen, so kann die Leiterplatte von beiden Seiten vermessen werden, dass die Kontaktiereinheiten unabhängig voneinander korrigiert werden können.

Kamerapunkte

Bei den Kamerapunkten kommen am häufigsten Punkte, Kreise und Kreuze vor oder es werden einfach Strukturen aus der Leiterplatte selber genommen. Optimal ist die Verwendung von Kreuzen, da diese sehr viele Kanten zur Erkennung zur Verfügung stellen.

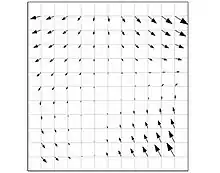

Kameraberechnungen

Je mehr Kamerapunkte zur Berechnung zur Verfügung gestellt werden, desto mehr kann man über die Leiterplatte aussagen. Bei zwei Kamerapunkten können mit dem entsprechenden Algorithmus schon gute Aussagen zur Lage gemacht werden, doch erst mit vier Kamerapunkten kann eine genaue Aussage über die Lage mit Schrumpfung und Dehnung von der Leiterplatte gemacht werden.

| 2 Kamerapunkte | 4 Kamerapunkte | 8 Kamerapunkte |

|---|---|---|

|

|

|

Kamerabeleuchtung

Die Beleuchtung spielt beim Erfassen vom Kamerapunkt eine wesentliche Rolle. Je nach Kamerapunkt und Hintergrund kann pro Anwendung eine andere Beleuchtung die besten Resultate liefern. Deshalb sollten im Vorfeld bereits entsprechende Kameratests durchgeführt werden. In der Praxis hat sich vor allem das Ringlicht bewährt, da dies die Schattenbildung auf dem Produkt minimiert und so für scharfe Konturen sorgt.

Andere Prüftechniken

Nachfolgend ein paar weitere Prüftechniken die im Herstellungsprozess der Elektronik-Produktion oftmals Anwendung finden:

- automatische Röntgeninspektion (AXI)

- In-Circuit-Test (ICT)

- Funktionstest (FKT) / Endprüfung

- Boundary Scan Test